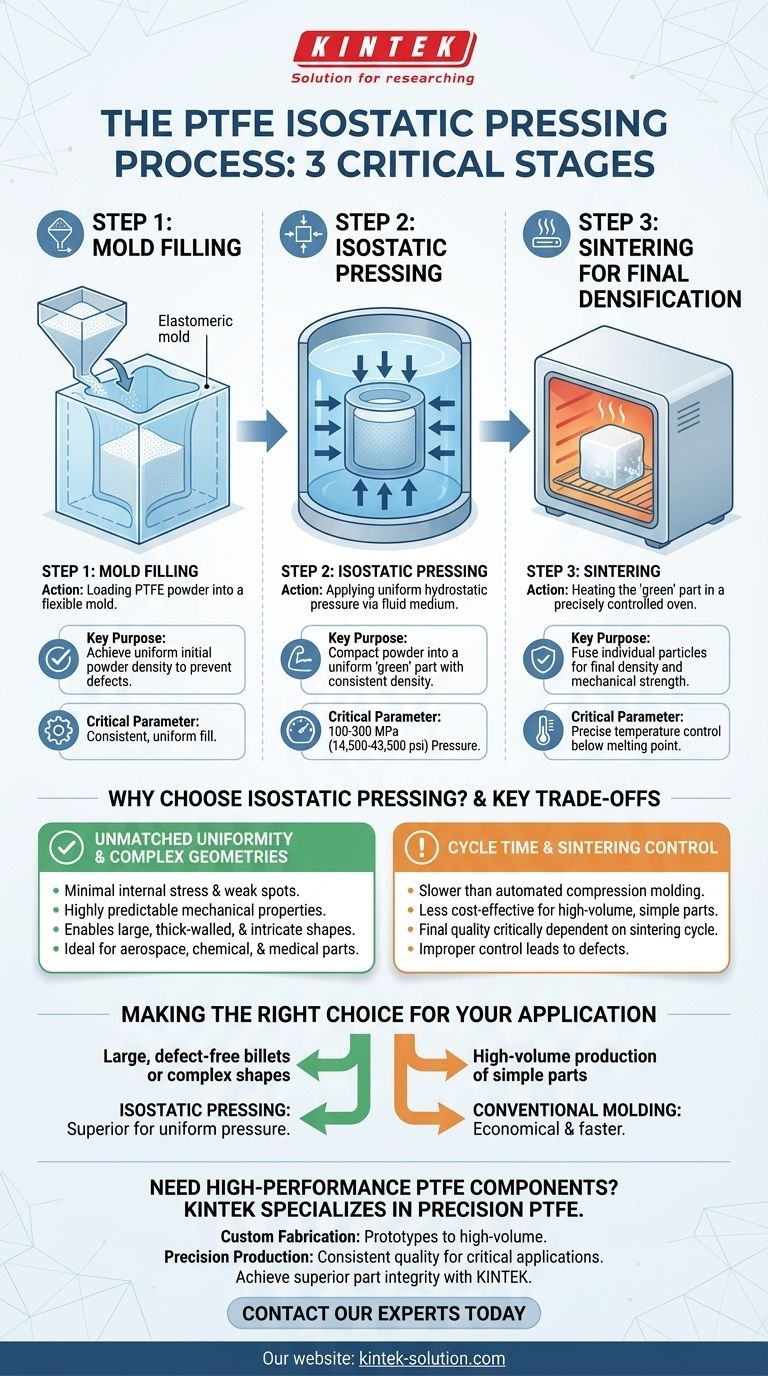

À la base, le pressage isostatique du polytétrafluoroéthylène (PTFE) est un processus de fabrication en trois étapes. Il implique de remplir un moule souple avec de la poudre de PTFE, de compacter la poudre en appliquant une pression uniforme sous toutes les directions à l'aide d'un milieu fluide, puis de fritter la pièce résultante à haute température pour atteindre sa densité et sa résistance finales.

Cette méthode est spécifiquement conçue pour surmonter les limites du pressage traditionnel, permettant la création de composants en PTFE volumineux ou complexes avec une densité exceptionnellement uniforme et une contrainte interne minimale.

Une analyse étape par étape du processus

Le pressage isostatique transforme la poudre de PTFE non consolidée en un composant solide et haute performance. Chaque étape est essentielle pour obtenir les propriétés matérielles souhaitées.

Étape 1 : Remplissage du moule

Le processus commence par le chargement de poudre fine de PTFE dans un moule souple et élastomère, souvent fabriqué en polyuréthane ou matériaux similaires.

La clé de cette étape est d'obtenir un remplissage uniforme. Toute variation de la densité de la poudre à ce stade peut entraîner des défauts dans le produit final.

Étape 2 : Application d'une pression hydrostatique uniforme

Le moule scellé est immergé dans un fluide — généralement de l'eau ou de l'huile — à l'intérieur d'une chambre à haute pression.

Une pression est ensuite appliquée à ce fluide, qui la transmet de manière égale et simultanée à toutes les surfaces du moule souple. Cette pression est significative, variant généralement entre 100 et 300 MPa (14 500 à 43 500 psi).

Ce compactage uniforme est la caractéristique déterminante du pressage isostatique, créant une pièce pré-frittée, souvent appelée pièce « verte », avec une densité constante dans toute sa masse.

Étape 3 : Frittage pour la densification finale

La pièce verte est soigneusement éjectée du moule. Bien qu'elle conserve sa forme, elle est encore crayeuse et mécaniquement faible.

Pour atteindre ses propriétés finales, la pièce subit un frittage. Elle est chauffée dans un four à contrôle précis à une température élevée juste en dessous du point de fusion du PTFE. Cela fusionne les particules de polymère individuelles, élimine les vides et crée un composant solide et dense.

Pourquoi choisir le pressage isostatique pour le PTFE ?

Comprendre les avantages de cette méthode révèle pourquoi elle est spécifiée pour les applications exigeantes.

Uniformité des pièces inégalée

Contrairement au pressage traditionnel qui applique la force à partir d'une ou deux directions, la pression isostatique garantit que chaque partie du composant est compactée de manière égale.

Cela minimise les points faibles, réduit les contraintes internes et se traduit par des propriétés mécaniques hautement prévisibles, ce qui est crucial pour des pièces telles que les joints de précision et les paliers.

Liberté pour les géométries complexes et larges

L'utilisation d'un moule souple et d'une pression uniforme permet de produire des formes difficiles ou impossibles à réaliser avec des matrices rigides.

Cette méthode est idéale pour la fabrication de grands billettes, de tubes à paroi épaisse et de composants complexes pour les industries aérospatiale, de traitement chimique et médicale.

Comprendre les compromis clés

Bien que puissant, le pressage isostatique n'est pas la solution universelle pour toutes les pièces en PTFE. L'objectivité exige de reconnaître ses considérations spécifiques.

Temps de cycle et débit

Le processus de remplissage, de scellement, de pressurisation et de dépressurisation de la chambre est intrinsèquement plus lent que le moulage par compression automatisé.

Par conséquent, ce n'est généralement pas la méthode la plus rentable pour produire de très grands volumes de petites pièces simples.

Contrôle critique du frittage

La qualité finale de la pièce dépend exceptionnellement du cycle de frittage.

Un contrôle inapproprié de la vitesse de chauffage, de la température maximale ou de la vitesse de refroidissement peut entraîner des défauts tels que des fissures ou une densification inadéquate, compromettant la performance du composant.

Faire le bon choix pour votre application

La sélection du processus de fabrication correct dépend entièrement de la géométrie, de la taille et des exigences de performance du composant.

- Si votre objectif principal est de produire des billettes volumineuses et sans défaut ou des formes complexes : Le pressage isostatique est la méthode supérieure en raison de son application de pression uniforme.

- Si votre objectif principal est la production en grand volume de pièces simples comme de petits joints ou rondelles : Le moulage par compression conventionnel est probablement le choix plus économique et plus rapide.

En comprenant ce processus, vous pouvez spécifier avec confiance une méthode de fabrication qui assure l'intégrité et la performance requises pour vos composants en PTFE les plus critiques.

Tableau récapitulatif :

| Étape | Action clé | Objectif | Paramètre clé |

|---|---|---|---|

| 1. Remplissage du moule | Chargement de la poudre de PTFE dans un moule souple | Atteindre une densité initiale uniforme de la poudre | Remplissage constant pour éviter les défauts |

| 2. Pressage isostatique | Application d'une pression fluide sous toutes les directions | Compacter la poudre en une pièce « verte » uniforme | 100-300 MPa (14 500-43 500 psi) |

| 3. Frittage | Chauffage de la pièce « verte » dans un four contrôlé | Fusionner les particules pour la densité et la résistance finales | Contrôle précis de la température en dessous du point de fusion |

Besoin de composants en PTFE haute performance ?

KINTEK se spécialise dans la fabrication de composants en PTFE de précision — y compris des joints, des revêtements et des articles de laboratoire personnalisés — pour les secteurs des semi-conducteurs, médical et industriel. Notre expertise en pressage isostatique garantit que vos pièces ont une densité uniforme et une contrainte interne minimale, même pour les géométries volumineuses ou complexes.

Nous offrons :

- Fabrication sur mesure : Du prototype aux commandes à haut volume.

- Production de précision : Assurer une qualité constante pour les applications critiques.

Laissez-nous vous aider à obtenir une intégrité de pièce supérieure. Contactez nos experts dès aujourd'hui pour discuter des exigences de votre projet.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

Les gens demandent aussi

- Quel rôle les joints tri-clamp en PTFE jouent-ils dans les applications industrielles ? Assurer des systèmes étanches et sans contamination

- Quelles sont les tendances futures pour la technologie des joints toriques en PTFE ? Composites avancés, impression 3D et durabilité

- Pourquoi les feuilles de Téflon sont-elles importantes pour l'impression par sublimation ? Protégez votre presse et assurez des impressions parfaites

- Quels avantages les bagues en PTFE offrent-elles en termes de frottement et d'usure ? Obtenez un mouvement sans entretien

- Quels sont les avantages des joints toriques à section carrée dans les joints encapsulés en TFE ? Obtenez une étanchéité supérieure et fiable

- Quelle plage de température les joints et bagues en PTFE peuvent-ils supporter ? Supporte les extrêmes de -200°C à +260°C

- Quels sont les avantages du PTFE chargé de polyester ? Un guide pour des performances supérieures en matière d'usure et de charge

- Comment le Téflon est-il utilisé dans l'industrie des semi-conducteurs ? Essentiel pour la fabrication de haute pureté