L'usinage réussi du PTFE repose sur la maîtrise de six facteurs critiques. Ces éléments sont les caractéristiques uniques du matériau, la sélection des outils de coupe, les paramètres de traitement spécifiques utilisés, les stratégies de refroidissement et de lubrification, la conception des dispositifs de bridage pour le maintien de la pièce, et les influences secondaires telles que l'environnement d'usinage et l'expertise de l'opérateur. Comprendre comment ces facteurs interagissent est essentiel pour atteindre la précision avec ce polymère difficile.

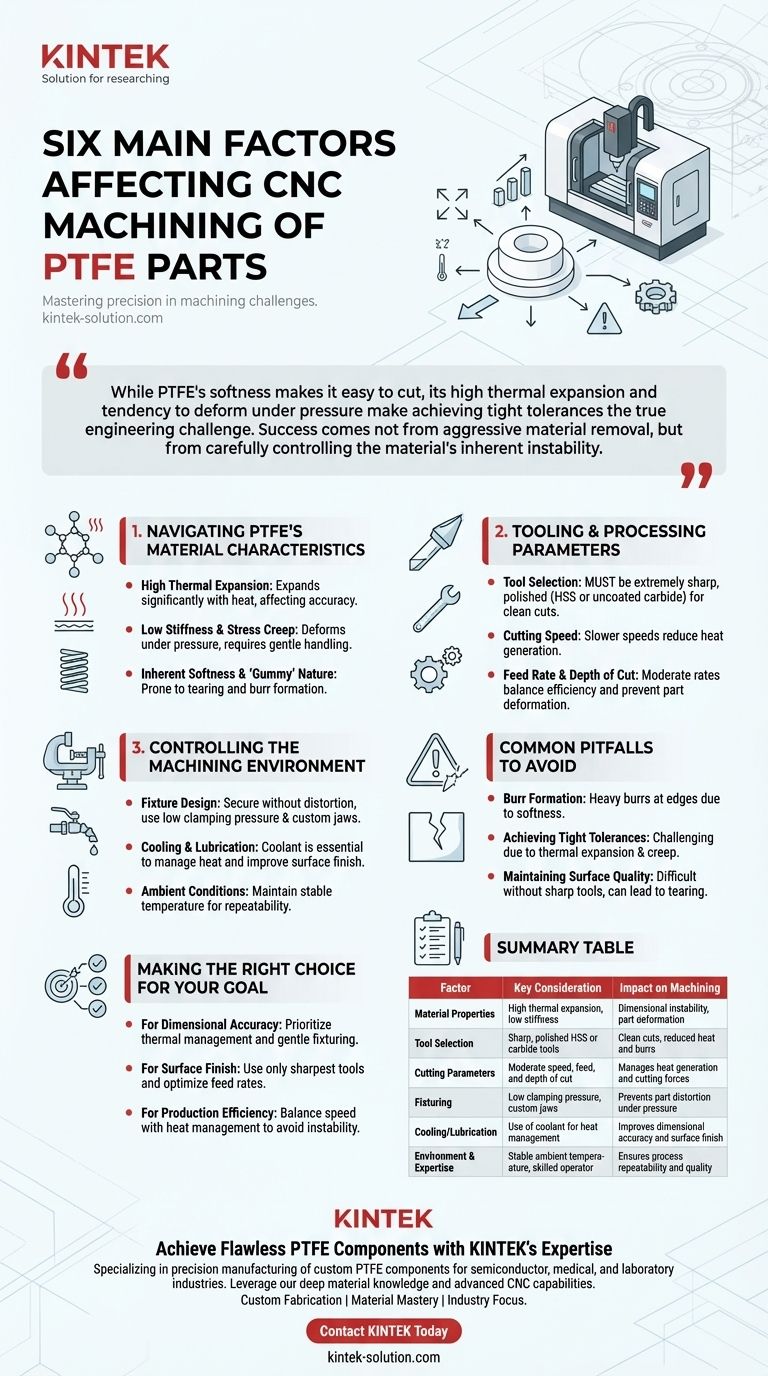

Bien que la douceur du PTFE le rende facile à couper, sa forte dilatation thermique et sa tendance à se déformer sous pression font de l'obtention de tolérances serrées le véritable défi d'ingénierie. Le succès ne vient pas d'un enlèvement de matière agressif, mais du contrôle minutieux de l'instabilité inhérente au matériau.

Facteur 1 : Naviguer dans les caractéristiques du matériau PTFE

Le principal défi dans l'usinage du PTFE découle directement de ses propriétés fondamentales. Vous devez concevoir votre processus autour de ces caractéristiques, et non malgré elles.

Forte dilatation thermique

Le PTFE présente l'un des coefficients de dilatation thermique les plus élevés parmi les polymères. Même la chaleur mineure générée pendant la coupe peut provoquer une expansion significative du matériau, ruinant ainsi la précision dimensionnelle.

Cela signifie qu'une pièce mesurée à une température peut être hors tolérance à une autre. La gestion de la chaleur est donc l'aspect le plus critique de l'ensemble du processus.

Faible rigidité et fluage sous contrainte

Le PTFE est un matériau tendre qui peut facilement se déformer ou « ramper » sous pression. Cela est particulièrement vrai lorsqu'il est serré dans un dispositif de bridage.

Un serrage excessif d'un étau comprimera le matériau, et lorsque la pièce sera relâchée, elle reprendra une dimension différente de celle qui a été usinée.

Douceur inhérente et nature « gommeuse »

La douceur qui rend le PTFE facile à couper le rend également sujet à la déchirure plutôt qu'à une coupe nette. Cela peut entraîner de mauvais états de surface et une formation importante de bavures.

Facteur 2 : Outillage et paramètres de traitement

Votre choix d'outils et les paramètres auxquels vous les utilisez sont votre principale défense contre les tendances naturelles du matériau.

Sélection de l'outil : la netteté est non négociable

Les outils émoussés frottent contre le PTFE, générant un excès de chaleur et poussant le matériau au lieu de le couper. Cela exacerbe à la fois la dilatation thermique et la formation de bavures.

Utilisez des outils de coupe extrêmement affûtés et polis, de préférence en acier rapide (HSS) ou en carbure non revêtu. Un angle de dépouille élevé et un dégagement important aident à créer une action de cisaillement nette.

Vitesse de coupe : la réduction diminue la chaleur

Bien que cela puisse sembler contre-intuitif, il est souvent nécessaire de travailler à des vitesses de coupe plus faibles. Les vitesses élevées génèrent la friction et la chaleur plus rapidement que le PTFE ne peut les dissiper, entraînant une expansion.

L'objectif est de trouver une vitesse modérée qui coupe efficacement sans provoquer de chauffage du matériau et d'instabilité dimensionnelle.

Avance et profondeur de passe : un équilibre délicat

Utilisez une avance modérée pour éviter des forces de coupe excessives qui pourraient déformer la pièce. La profondeur de passe doit également être maintenue relativement faible pour minimiser l'accumulation de chaleur et améliorer la qualité de la surface.

Facteur 3 : Contrôler l'environnement d'usinage

Le maintien de la pièce et la gestion thermique sont tout aussi importants que le processus de coupe lui-même.

Conception du dispositif de bridage : sécurisé sans distorsion

La conception de votre dispositif de bridage doit offrir un support rigide sans comprimer le PTFE. Utilisez une faible pression de serrage répartie sur une grande surface.

Des mors personnalisés ou des mors souples épousant le contour de la pièce sont très efficaces pour la maintenir solidement sans provoquer de déformation.

Refroidissement et lubrification : gestion directe de la chaleur

Bien que certaines tâches simples puissent être effectuées à sec, un liquide de refroidissement est fortement recommandé pour tout processus nécessitant de la précision. Il a pour fonction principale d'évacuer la chaleur de la pièce et de l'outil.

L'aspect lubrification contribue également à assurer une coupe plus nette et une meilleure évacuation des copeaux, contribuant à une finition de surface supérieure.

Conditions ambiantes : la cohérence est essentielle

En raison de sa sensibilité à la température, le maintien d'un environnement d'usinage stable est crucial pour la répétabilité. Des changements brusques de la température de l'atelier peuvent affecter les dimensions finales de la pièce.

Pièges courants à éviter

Même avec la bonne stratégie, plusieurs défis courants peuvent survenir lors de l'usinage du PTFE.

Formation de bavures

En raison de sa douceur, le PTFE a tendance à former des bavures importantes au bord d'une coupe. Cela nécessite souvent un processus d'ébavurage manuel ou automatisé secondaire, ajoutant du temps et des coûts. L'utilisation d'outils extrêmement affûtés est le meilleur moyen de minimiser ce problème.

Obtention de tolérances serrées

La combinaison de la dilatation thermique et du fluage sous contrainte fait de la tenue de tolérances serrées la plus grande difficulté. Cela nécessite un contrôle précis de la chaleur, un bridage délicat et souvent plusieurs passes de finition légères.

Maintien de la qualité de surface

Obtenir une finition de surface lisse et nette peut être difficile si l'outil frotte ou si le matériau se déchire. Dans certains cas, des techniques de post-traitement comme le micro-polissage peuvent être nécessaires pour répondre aux exigences spécifiques de l'application.

Faire le bon choix pour votre objectif

Votre stratégie d'usinage doit être dictée par la caractéristique la plus critique de la pièce finale.

- Si votre objectif principal est la précision dimensionnelle : Priorisez la gestion thermique avant tout. Utilisez le liquide de refroidissement abondamment, modérez vos vitesses de coupe et utilisez un bridage doux et précis.

- Si votre objectif principal est l'état de surface : Utilisez uniquement les outils de coupe les plus nets et les plus polis. Optimisez votre vitesse d'avance et envisagez d'ajouter des passes de finition dédiées avec une profondeur de passe minimale.

- Si votre objectif principal est l'efficacité de la production : Équilibrez la vitesse et la chaleur. Trouvez la vitesse de coupe et l'avance les plus élevées qui n'introduisent pas d'instabilité thermique ou de formation de bavures inacceptable dans la pièce.

En respectant les propriétés uniques du matériau au lieu de les combattre, vous pouvez transformer les défis de l'usinage du PTFE en un processus prévisible et répétable.

Tableau récapitulatif :

| Facteur | Considération clé | Impact sur l'usinage |

|---|---|---|

| Propriétés du matériau | Forte dilatation thermique, faible rigidité | Instabilité dimensionnelle, déformation de la pièce |

| Sélection de l'outil | Outils HSS ou carbure nets et polis | Coupes nettes, réduction de la chaleur et des bavures |

| Paramètres de coupe | Vitesse, avance et profondeur de passe modérées | Gère la génération de chaleur et les forces de coupe |

| Bridage | Faible pression de serrage, mors personnalisés | Prévient la déformation de la pièce sous pression |

| Refroidissement/Lubrification | Utilisation de liquide de refroidissement pour la gestion de la chaleur | Améliore la précision dimensionnelle et l'état de surface |

| Environnement et expertise | Température ambiante stable, opérateur qualifié | Assure la répétabilité du processus et la qualité |

Obtenez des composants en PTFE impeccables grâce à l'expertise de KINTEK

L'usinage du PTFE pour répondre aux normes exigeantes des industries des semi-conducteurs, médicales et de laboratoire nécessite un partenaire qui comprend les nuances. KINTEK se spécialise dans la fabrication de précision de composants en PTFE personnalisés, des joints et revêtements complexes aux équipements de laboratoire spécialisés.

Nous tirons parti d'une connaissance approfondie des matériaux et de capacités CNC avancées pour naviguer dans les défis du PTFE, garantissant que vos pièces répondent aux exigences de précision dimensionnelle, d'état de surface et de performance.

Laissez-nous apporter précision et fiabilité à votre prochain projet :

- Fabrication sur mesure : Des prototypes initiaux aux séries de production à grand volume.

- Maîtrise des matériaux : Manipulation experte des propriétés uniques du PTFE pour des résultats constants.

- Orientation sectorielle : Solutions adaptées aux applications dans les semi-conducteurs, le médical, le laboratoire et l'industrie.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en usinage PTFE et recevoir une consultation d'expert.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Plateaux carrés en PTFE sur mesure pour l'industrie et les laboratoires

Les gens demandent aussi

- Comment le matériau de circuit imprimé FR4 se compare-t-il au PTFE en termes de propriétés électriques ? Choisissez le bon matériau pour votre application.

- Pourquoi les joints toriques en PTFE sont-ils antiadhésifs ? Découvrez le secret moléculaire d'une étanchéité sans friction

- Quels types de produits sont généralement fabriqués par extrusion de pâte de PTFE ? Tubes haute performance, tuyaux et isolants de fils

- Quels outils et quels liquides de refroidissement sont recommandés pour l'usinage du Téflon (PTFE) ? Obtenez des coupes nettes et précises

- Quel matériau peut améliorer les avantages des joints annulaires ? Améliorez les performances avec le PTFE dans les environnements difficiles

- Quel est le rôle d'un soufflet de dilatation en PTFE dans les systèmes de tuyauterie ? Protégez votre système contre les contraintes et les défaillances

- Quels types de paliers revêtus de PTFE sont disponibles ? Trouvez le palier adapté à vos besoins de charge et de mouvement

- Comment le PTFE se comporte-t-il lorsque les surfaces de support sont contaminées ? Maintenir des performances fiables dans des environnements non propres