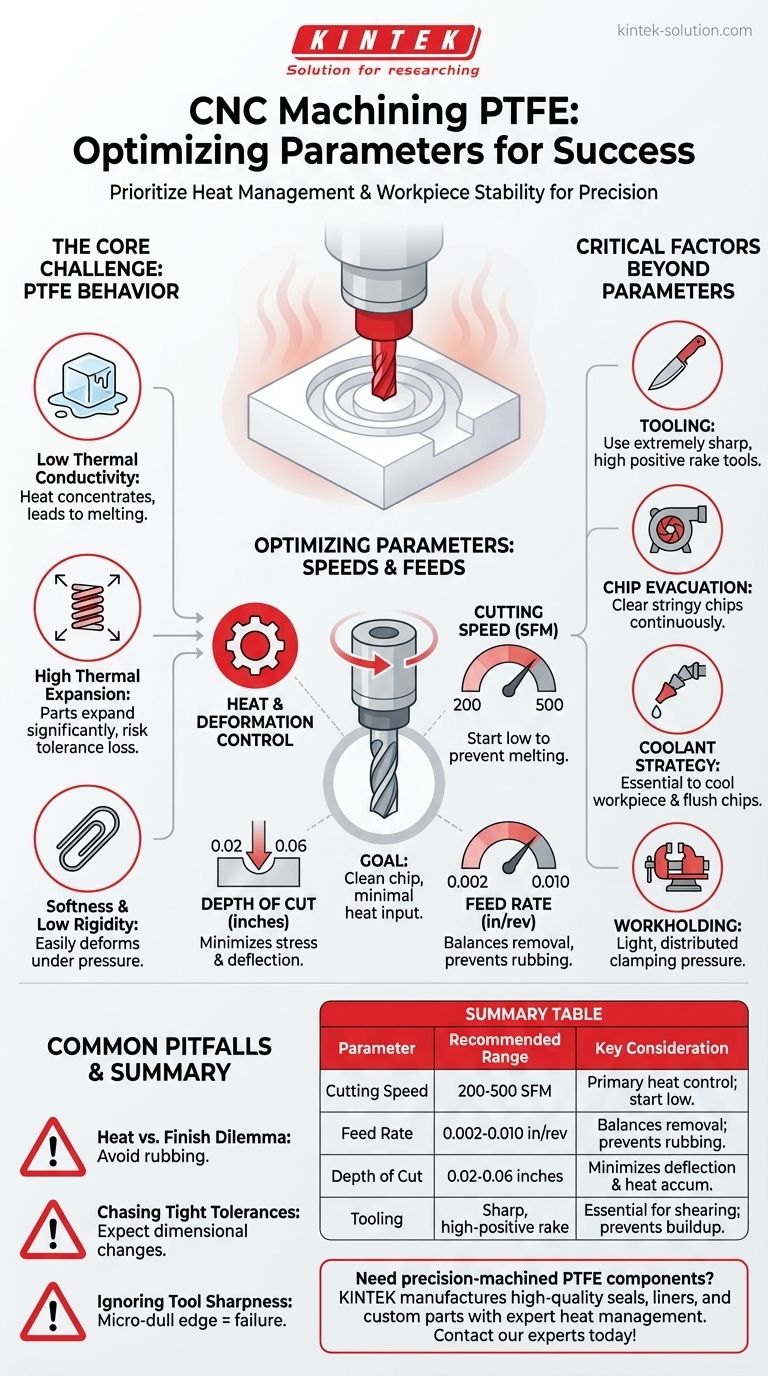

Pour usiner avec succès le polytétrafluoroéthylène (PTFE), vous devez privilégier la gestion de la chaleur et la stabilité de la pièce par rapport à un enlèvement de matière agressif. Les paramètres de départ recommandés sont une vitesse de coupe comprise entre 200 et 500 pieds de surface par minute (SFM), une vitesse d'avance de 0,002 à 0,010 pouce par révolution, et une faible profondeur de passe comprise entre 0,02 et 0,06 pouce.

Le défi central dans l'usinage du PTFE n'est pas sa dureté, mais sa combinaison unique de douceur, de faible conductivité thermique et de forte dilatation thermique. Votre succès dépend entièrement d'une stratégie qui minimise la génération de chaleur et la déformation physique à chaque étape du processus.

Le Défi Principal : Comprendre le Comportement du PTFE

L'usinage du PTFE relève moins de la force brute que de la finesse. Contrairement aux métaux, les propriétés du PTFE créent un ensemble unique de défis qui dictent une approche spécifique. Comprendre ces propriétés est la clé pour obtenir des pièces précises et de haute qualité.

Douceur et Faible Rigidité

Le PTFE est un matériau souple qui peut facilement se déformer sous la pression. Un serrage agressif ou une pression d'outil excessive comprimera ou déformera la pièce, rendant impossible le maintien de tolérances serrées.

Faible Conductivité Thermique

C'est la propriété la plus critique à gérer. Le PTFE ne dissipe pas bien la chaleur. Toute chaleur générée par la friction au niveau du tranchant se concentrera dans une petite zone, conduisant rapidement à la fusion plutôt qu'à une coupe nette.

Forte Dilatation Thermique

Lorsque le PTFE chauffe, il se dilate beaucoup plus que les métaux. Même une légère augmentation de température peut faire que la pièce sorte des tolérances, pour ensuite se rétracter après refroidissement, ce qui entraîne une caractéristique sous-dimensionnée.

Optimisation de Vos Paramètres d'Usinage

Vos vitesses et avances doivent être réglées dans le but explicite de contrôler les facteurs énumérés ci-dessus. L'objectif est de créer un copeau propre avec un apport de chaleur minimal.

Vitesse de Coupe : Le Contrôle Principal de la Chaleur

La vitesse de coupe est directement liée à la chaleur de friction. Bien que certaines sources suggèrent que des vitesses plus élevées sont possibles, un point de départ conservateur de 200 à 500 SFM est recommandé pour éviter la fusion et l'accumulation de matière sur l'outil.

Commencez toujours par l'extrémité inférieure de la plage et observez la coupe. Si vous voyez des signes de fusion ou une texture « gommeuse », réduisez immédiatement votre vitesse.

Vitesse d'Avance : Équilibrer l'Enlèvement et la Finition

Une vitesse d'avance de 0,002 à 0,010 pouce par révolution (ou 0,1–0,2 mm/rev) trouve le juste équilibre. Une vitesse d'avance trop faible fera frotter l'outil au lieu de couper, générant un excès de chaleur.

Une vitesse d'avance modérément élevée dans cette plage produit un copeau plus épais qui aide à évacuer la chaleur de la pièce, résultant en une coupe plus nette et plus froide.

Profondeur de Passe : Minimiser le Stress

Maintenez votre profondeur de passe faible, généralement entre 0,02 et 0,06 pouce (0,5–1,5 mm). Une profondeur plus petite minimise la force de coupe, réduisant le risque de déflexion de la pièce et d'accumulation de chaleur. Ceci est crucial pour maintenir la précision et obtenir une bonne finition de surface.

Facteurs Critiques au-delà des Vitesses et des Avances

Réussir avec le PTFE nécessite d'aller au-delà des paramètres de base. Votre outillage, votre stratégie de refroidissement et votre maintien de pièce sont tout aussi importants.

L'Outillage est Non Négociable

Utilisez des outils de coupe extrêmement affûtés, de préférence ceux conçus pour les plastiques ou l'aluminium. Un angle de dépouille positif élevé et des arêtes polies produiront une action de cisaillement et aideront à empêcher les copeaux de coller. Un outil émoussé labourera et frottera le matériau, garantissant l'échec.

Évacuation Efficace des Copeaux

Le PTFE produit des copeaux longs et filandreux (refiage) qui peuvent s'enrouler autour de l'outil et de la pièce, provoquant une accumulation de chaleur et marquant la finition de surface. Assurez un dégagement d'outil suffisant et envisagez d'utiliser de l'air ou du liquide de refroidissement dirigé pour dégager continuellement les copeaux de la zone de coupe.

Stratégie de Refroidissement

Pour toute opération générant une chaleur importante, un système de refroidissement est essentiel. Le but principal du liquide de refroidissement est de refroidir la pièce et d'évacuer les copeaux. Le refroidissement par immersion standard fonctionne bien à cette fin.

Maintien de la Pièce et Pression de Serrage

Appliquez juste assez de pression de serrage pour maintenir la pièce fermement. Utilisez des mors souples ou répartissez la force de serrage sur une plus grande surface pour éviter de déformer le matériau brut avant même de commencer l'usinage.

Comprendre les Pièges Courants

Même avec les bons paramètres, certains défis sont inhérents au travail avec le PTFE. En être conscient vous permet d'anticiper et d'atténuer les problèmes potentiels.

Le Dilemme Chaleur vs. Finition

Bien que les vitesses élevées génèrent de la chaleur, aller trop lentement avec une faible vitesse d'avance peut amener l'outil à simplement frotter contre le matériau. Cette action de brunissage crée également une chaleur importante et entraîne une mauvaise finition de surface. Vous devez trouver le juste milieu où l'outil forme constamment un copeau.

Viser des Tolérances Serrées

La résilience et la dilatation thermique du PTFE font que le maintien de tolérances extrêmement serrées (par exemple, +/- 0,002 pouce) est une tâche pour les usineurs qualifiés. Attendez-vous à un certain changement dimensionnel lorsque la pièce refroidit à température ambiante. Mesurez toujours les pièces après qu'elles se soient stabilisées.

Ignorer la Netteté de l'Outil

C'est l'erreur la plus courante. Un tranchant qui semble suffisamment affûté pour l'aluminium peut ne pas l'être pour le PTFE. Un bord microscopiquement émoussé commencera immédiatement à frotter et à faire fondre le matériau. En cas de doute, utilisez un outil neuf et affûté.

Comment Appliquer Ceci à Votre Projet

Vos paramètres spécifiques seront une fonction de votre objectif principal. Utilisez ces recommandations comme point de départ et ajustez en fonction de l'observation.

- Si votre objectif principal est la précision dimensionnelle : Privilégiez les faibles vitesses de coupe, les faibles profondeurs de passe et un refroidissement constant pour gérer la dilatation thermique.

- Si votre objectif principal est la finition de surface : Utilisez des outils extrêmement affûtés et polis avec un angle de dépouille positif élevé et assurez-vous que votre vitesse d'avance est suffisante pour couper proprement sans frotter.

- Si votre objectif principal est l'enlèvement rapide de matière (ébauche) : Utilisez l'extrémité supérieure de la plage de vitesse d'avance et de profondeur de passe recommandées, mais maintenez les vitesses de coupe modérées et assurez une excellente évacuation des copeaux.

En gérant la chaleur et la déformation comme vos priorités absolues, vous pouvez usiner le PTFE avec des résultats prévisibles et de haute qualité.

Tableau Récapitulatif :

| Paramètre | Plage Recommandée | Considération Clé |

|---|---|---|

| Vitesse de Coupe | 200-500 SFM | Contrôle principal de la chaleur de friction ; commencer bas pour éviter la fusion. |

| Vitesse d'Avance | 0,002-0,010 po/rev | Équilibre l'enlèvement de matière et la finition ; empêche le frottement. |

| Profondeur de Passe | 0,02-0,06 pouces | Minimise la déflexion de la pièce et l'accumulation de chaleur. |

| Outillage | Affûté, angle de dépouille positif élevé | Essentiel pour une coupe nette par cisaillement ; empêche l'accumulation de matière. |

Besoin de composants en PTFE usinés avec précision ? L'usinage du PTFE nécessite une expertise spécialisée pour gérer ses propriétés uniques telles que la faible conductivité thermique et la forte expansion. KINTEK fabrique des joints, des revêtements, de la verrerie de laboratoire et des composants personnalisés en PTFE de haute qualité pour les secteurs des semi-conducteurs, médical, laboratoire et industriel. Nous privilégions la production de précision, des prototypes aux commandes à haut volume, garantissant que vos pièces répondent aux spécifications exactes. Contactez nos experts dès aujourd'hui pour discuter de votre projet et obtenir un devis !

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Tiges en PTFE personnalisables pour applications industrielles avancées

Les gens demandent aussi

- Qu'est-ce que le PTFE et pourquoi est-il utilisé dans les applications industrielles ? | Le matériau ultime pour les environnements difficiles

- Quelles techniques d'usinage CNC sont utilisées pour usiner des géométries complexes en PTFE ? Maîtrisez la précision grâce à des méthodes spécialisées

- Quelles sont les applications typiques des pièces usinées en Téflon/PTFE ? Utilisations clés dans l'aérospatiale, le médical et le traitement chimique

- Quelles industries utilisent couramment des composants en PTFE ? Des solutions critiques pour les environnements extrêmes

- Quels sont les conseils pour utiliser le PTFE dans les applications à faible frottement ? Optimiser les performances et la durabilité