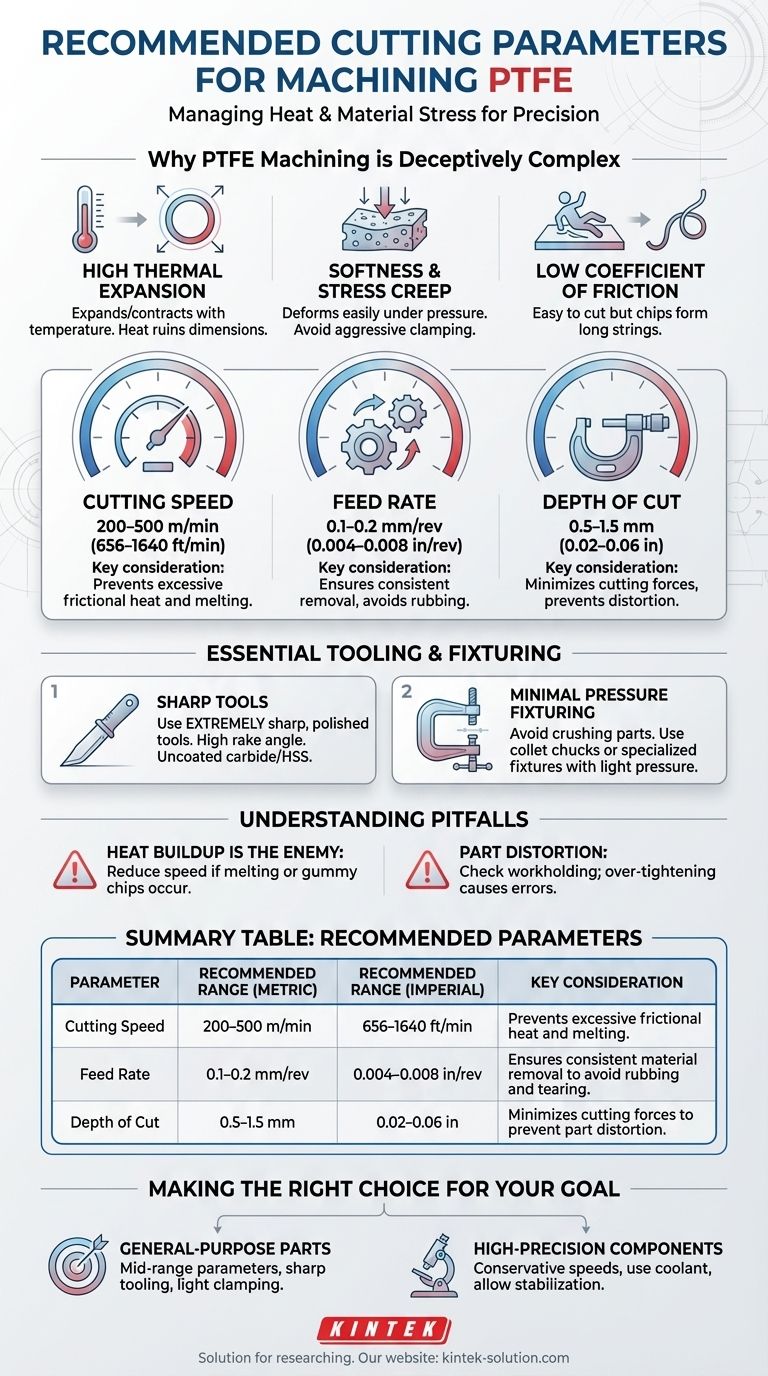

Pour l'usinage du PTFE, les paramètres recommandés sont une vitesse de coupe de 200 à 500 m/min (656 à 1640 pi/min), une vitesse d'avance de 0,1 à 0,2 mm/rev (0,004 à 0,008 po/rev) et une profondeur de passe peu profonde comprise entre 0,5 et 1,5 mm (0,02 à 0,06 po). Ces réglages sont conçus pour gérer la génération de chaleur et minimiser les contraintes du matériau, qui sont les principaux défis lors du travail avec ce matériau.

Le défi central dans l'usinage du PTFE n'est pas le processus de coupe lui-même, qui est assez facile, mais plutôt le contrôle de la réponse du matériau à la chaleur et à la pression. Le succès dépend moins d'atteindre des chiffres exacts que de comprendre comment les propriétés uniques du PTFE — telles que sa forte dilatation thermique et sa douceur — ont un impact sur la précision dimensionnelle.

Pourquoi l'usinage du PTFE est trompeusement complexe

Bien que la douceur et le faible frottement du PTFE semblent le rendre facile à usiner, ses caractéristiques inhérentes introduisent des défis uniques. Maîtriser ces propriétés est la clé pour produire des pièces précises.

Coefficient élevé de dilatation thermique

Le PTFE se dilate et se contracte considérablement avec les changements de température. Le frottement dû à la coupe génère de la chaleur, ce qui peut amener le matériau à se dilater pendant l'opération et à se rétracter lorsqu'il refroidit, ruinant ainsi vos dimensions finales.

Cette propriété est la principale raison d'utiliser des vitesses de coupe modérées et des outils tranchants — pour minimiser l'accumulation de chaleur.

Douceur et fluage sous contrainte (Stress Creep)

Le PTFE est un matériau mou qui peut facilement se déformer ou se comprimer sous la pression. Un serrage agressif ou des forces de coupe importantes déformeront la pièce, entraînant des imprécisions.

Le matériau peut également « ramper » (fluage), c'est-à-dire se déformer lentement avec le temps lorsqu'il est soumis à une charge constante, ce qui rend le bridage sécurisé et non dommageable une préoccupation critique.

Faible coefficient de frottement

Cette propriété bien connue rend le PTFE facile à couper avec une force minimale. Cependant, cela signifie également que les copeaux ne se cassent pas facilement, formant souvent de longues chaînes continues qui peuvent s'enrouler autour de l'outil et de la pièce.

Les paramètres d'usinage recommandés expliqués

Les paramètres standard sont un point de départ conçu pour équilibrer la vitesse et la qualité en atténuant les tendances naturelles du matériau.

Vitesse de coupe : 200–500 m/min (656–1640 pi/min)

Cette plage est suffisamment rapide pour un enlèvement de matière efficace, mais suffisamment lente pour éviter une chaleur de friction excessive. Dépasser cette vitesse risque de faire fondre le PTFE, entraînant une mauvaise finition de surface et une instabilité dimensionnelle.

Vitesse d'avance : 0,1–0,2 mm/rev (0,004–0,008 po/rev)

Une vitesse d'avance constante et modérée garantit que l'outil est constamment engagé dans la coupe plutôt que de frotter contre le matériau. Ce retrait constant empêche la génération de chaleur inutile et le déchirement du matériau.

Profondeur de passe : 0,5–1,5 mm (0,02–0,06 po)

Les passes peu profondes minimisent les forces de coupe exercées sur le matériau. Ceci est crucial pour empêcher le PTFE souple de fléchir, de se déformer ou d'être repoussé de l'outil, ce qui compromettrait la précision.

Outillage et bridage essentiels

Votre configuration est aussi importante que vos paramètres de coupe. Les bons outils et les bonnes méthodes de maintien de la pièce sont non négociables pour atteindre la précision.

Choisir les bons outils de coupe

Utilisez toujours des outils de coupe extrêmement tranchants et polis. Les outils en carbure non revêtu ou en acier rapide (HSS) avec un angle de dépouille élevé et un dégagement important sont idéaux.

Un bord tranchant cisaille le matériau proprement plutôt que de le labourer, ce qui réduit considérablement la chaleur et la pression de coupe.

Bridage avec une pression minimale

Évitez les mors d'étau standard qui peuvent écraser ou déformer la pièce. Utilisez des dispositifs de bridage spécifiquement conçus pour les matériaux souples ou un mandrin à pince avec une pression de serrage minimale.

L'objectif est de fournir un support adéquat sur une grande surface pour maintenir la pièce fermement sans provoquer de compression ou de déformation.

Comprendre les compromis et les pièges

Obtenir des tolérances serrées avec le PTFE nécessite d'anticiper et de gérer ses comportements uniques.

Le défi des tolérances serrées

En raison de sa forte dilatation thermique et de sa tendance au fluage, maintenir des tolérances plus serrées que ±0,005 pouces (±0,13 mm) peut être difficile.

Pour de nombreuses applications, la résilience naturelle du PTFE lui permet de s'adapter aux pièces d'accouplement, rendant les tolérances extrêmement serrées inutiles. Concevez en tenant compte de ses propriétés plutôt qu'en le forçant à se comporter comme un métal.

L'accumulation de chaleur est l'ennemi principal

Pratiquement tous les problèmes dans l'usinage du PTFE — de la mauvaise finition de surface à l'imprécision dimensionnelle — peuvent être attribués à une chaleur excessive. Si vous observez des signes de fusion ou des copeaux gommeux, réduisez immédiatement votre vitesse de coupe.

Déformation de la pièce due au serrage

Si vos pièces finales sont hors spécifications, vérifiez d'abord votre maintien de pièce. Un serrage excessif d'un dispositif de bridage est la cause la plus fréquente de déformation et de résultats imprécis, même avec des paramètres de coupe parfaits.

Faire le bon choix pour votre objectif

Adaptez votre approche en fonction des exigences spécifiques du composant que vous produisez.

- Si votre objectif principal est des pièces à usage général : Commencez avec les paramètres recommandés de milieu de gamme et concentrez-vous sur l'utilisation d'outils tranchants et d'une faible pression de serrage pour des résultats fiables et constants.

- Si votre objectif principal est des composants de haute précision : Commencez avec des vitesses de coupe conservatrices pour minimiser la dilatation thermique, utilisez du liquide de refroidissement si possible, et laissez le matériau se stabiliser à température ambiante avant d'effectuer les passes de finition ou les mesures finales.

En fin de compte, l'usinage réussi du PTFE est un processus de finesse, vous obligeant à travailler avec les propriétés du matériau, et non contre elles.

Tableau récapitulatif :

| Paramètre | Plage recommandée (Métrique) | Plage recommandée (Impérial) | Considération clé |

|---|---|---|---|

| Vitesse de coupe | 200–500 m/min | 656–1640 pi/min | Prévient la chaleur de friction excessive et la fusion. |

| Vitesse d'avance | 0,1–0,2 mm/rev | 0,004–0,008 po/rev | Assure un enlèvement de matière constant pour éviter le frottement et le déchirement. |

| Profondeur de passe | 0,5–1,5 mm | 0,02–0,06 po | Minimise les forces de coupe pour prévenir la déformation de la pièce. |

Besoin de composants en PTFE usinés avec précision ?

Maîtriser l'équilibre délicat de l'usinage du PTFE est notre spécialité chez KINTEK. Nous comprenons l'importance critique des outils tranchants, de la pression de serrage minimale et des paramètres précis pour surmonter la dilatation thermique et la douceur du PTFE.

Nous fabriquons des composants en PTFE de haute qualité — y compris des joints, des revêtements et de la verrerie de laboratoire personnalisée — pour les secteurs des semi-conducteurs, médical, laboratoire et industriel. Que vous ayez besoin de prototypes ou d'une production à grand volume, notre expertise garantit que vos pièces répondent à des spécifications exactes avec une stabilité dimensionnelle supérieure.

Laissez-nous mettre notre expertise en production de précision et en fabrication personnalisée à votre service. Contactez KINTEK dès aujourd'hui pour discuter des exigences de votre projet !

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Tiges en PTFE personnalisables pour applications industrielles avancées

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

Les gens demandent aussi

- Quelles sont les considérations futures pour l'usinage du Téflon ? Maîtriser les défis matériels grâce à la technologie intelligente

- Quels sont les principaux avantages du PTFE ? Des performances inégalées pour les environnements extrêmes

- Quelles industries utilisent les pièces usinées en PTFE et pour quelles applications ? Des composants essentiels pour des environnements exigeants

- Quelles sont les principales considérations lors de l'usinage du Téflon ? Maîtriser l'usinage de précision des polymères souples

- Quels sont les principaux avantages de l'utilisation de pièces en PTFE dans les applications industrielles ? Débloquez une résistance chimique et une fiabilité inégalées