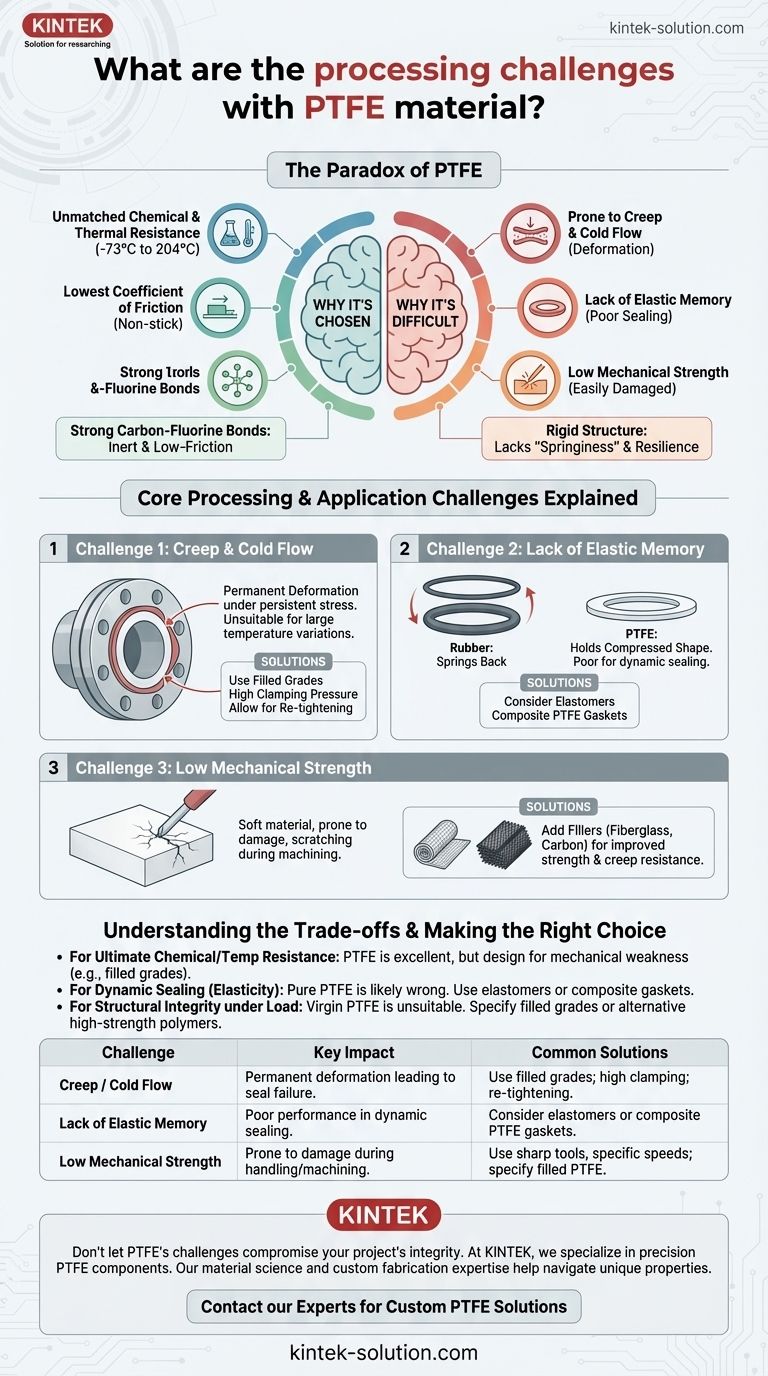

En bref, le PTFE est difficile à transformer en raison de ses propriétés matérielles intrinsèques. Les principaux défis sont sa tendance à se déformer de manière permanente sous pression (un phénomène connu sous le nom de fluage ou fluage à froid), son manque de mémoire élastique et sa faible résistance mécanique, qui nécessitent tous une manipulation et des considérations de conception spécialisées.

Le défi fondamental du travail avec le PTFE est un paradoxe : la structure moléculaire même qui lui confère une résistance chimique exceptionnelle et une surface à faible friction l'empêche de se comporter comme un plastique typique et résilient, le rendant sujet à la déformation.

Le paradoxe du PTFE : pourquoi un matériau idéal est si difficile

Pour comprendre les défis de transformation, vous devez d'abord apprécier pourquoi les ingénieurs choisissent le PTFE malgré les difficultés. Il possède une combinaison de propriétés presque inégalée par d'autres polymères.

Résistance chimique et thermique inégalée

Le PTFE est pratiquement inerte, résistant à l'attaque de presque tous les acides, alcalis et solvants. Il fonctionne également de manière fiable sur une vaste plage de températures, généralement de -73°C à 204°C (-100°F à 450°F).

Le plus faible coefficient de friction

Connu pour sa célèbre surface antiadhésive, le PTFE possède l'un des coefficients de friction les plus bas de tout matériau solide. Cela le rend idéal pour les paliers, les composants de vannes et les revêtements à faible friction.

La racine moléculaire du problème

Ces avantages découlent des liaisons carbone-fluor fortes dans sa structure moléculaire. Cependant, cette même structure donne un matériau rigide et dépourvu du « ressort » ou de l'élasticité courants dans d'autres plastiques.

Les défis fondamentaux de transformation et d'application expliqués

Les propriétés uniques du PTFE conduisent directement à trois défis importants qui affectent chaque étape, de la fabrication à l'application finale.

Défi 1 : Fluage et fluage à froid

Le fluage, ou fluage à froid, est la tendance d'un matériau solide à se déplacer lentement ou à se déformer de manière permanente sous l'influence d'une contrainte mécanique persistante. Le PTFE y est très sensible.

Sous la pression d'une pince, d'un boulon ou d'une bride, un composant en PTFE se déformera lentement et ne retrouvera pas sa forme initiale. Cela le rend inadapté aux applications présentant de grandes variations de température, car la dilatation et la contraction thermiques peuvent exacerber le flux.

Défi 2 : Manque de mémoire élastique

Lié au fluage à froid, le PTFE présente une faible élasticité. Contrairement à un joint torique en caoutchouc qui peut être comprimé et qui reprendra sa forme, un joint PTFE déformé conservera sa nouvelle forme comprimée.

Ce manque de « mémoire » en fait un mauvais choix pour les applications d'étanchéité dynamique où le joint doit s'adapter aux pressions ou aux mouvements changeants.

Défi 3 : Faible résistance mécanique

Le PTFE vierge est un matériau relativement tendre. Cela le rend sujet aux dommages, aux rayures ou aux éraflures lors de l'usinage et de la manipulation.

Pour contrer cette faiblesse, des charges comme la fibre de verre, le carbone ou le graphite sont souvent ajoutées. Ces charges améliorent considérablement la résistance du matériau et sa résistance au fluage, bien qu'elles puissent légèrement modifier ses autres propriétés.

Comprendre les compromis

Choisir le PTFE nécessite une vision claire de ses limites. Les ignorer conduit à la défaillance des composants.

Conception des joints et des garnitures

En raison du fluage à froid, les joints PTFE peuvent se desserrer avec le temps, entraînant des fuites. Ils nécessitent des conceptions de brides spécifiques et un serrage à haute pression pour maintenir un joint fiable, et même dans ce cas, un resserrage périodique peut être nécessaire.

Usinage et fabrication

La douceur du PTFE signifie que les pratiques d'usinage standard peuvent échouer. Des outils tranchants, des vitesses de coupe spécifiques et une manipulation prudente sont nécessaires pour obtenir des tolérances serrées sans endommager la pièce finale.

Fixation et assemblage

Lors de l'utilisation de rondelles ou d'isolateurs en PTFE, la tendance du matériau à se déformer peut entraîner une perte de précharge des assemblages boulonnés au fil du temps. Cela nécessite des spécifications de couple prudentes et la compréhension que l'assemblage ne restera pas aussi serré qu'un assemblage avec des composants métalliques.

Faire le bon choix pour votre application

Votre décision finale doit être basée sur une compréhension claire de l'exigence principale de l'application.

- Si votre objectif principal est une inertie chimique ou une résistance à la température ultime : Le PTFE est un excellent choix, mais vous devez concevoir l'assemblage pour tenir compte de ses faiblesses mécaniques, potentiellement en utilisant des qualités chargées ou des mécanismes de serrage spécialisés.

- Si votre objectif principal est un joint dynamique nécessitant de l'élasticité : Le PTFE pur est probablement le mauvais matériau. Vous devriez envisager des élastomères ou des joints PTFE composites spécialement conçus.

- Si votre objectif principal est l'intégrité structurelle sous charge mécanique : Le PTFE vierge est inapproprié. Vous devez spécifier une qualité de PTFE chargée ou sélectionner un autre polymère d'ingénierie à haute résistance.

En fin de compte, utiliser le PTFE avec succès consiste à tirer parti de ses incroyables propriétés de résistance tout en concevant activement autour de ses faiblesses mécaniques inhérentes.

Tableau récapitulatif :

| Défi | Impact clé | Solutions courantes |

|---|---|---|

| Fluage / Fluage à froid | Déformation permanente sous charge, entraînant une défaillance du joint. | Utiliser des qualités chargées ; concevoir pour une pression de serrage élevée ; prévoir un resserrage. |

| Manque de mémoire élastique | Mauvaise performance dans les applications d'étanchéité dynamique. | Envisager des élastomères ou des joints PTFE composites pour les joints dynamiques. |

| Faible résistance mécanique | Sujet aux dommages lors de l'usinage et de la manipulation. | Utiliser des outils tranchants, des vitesses spécifiques ; spécifier des qualités de PTFE chargées (verre, carbone). |

Ne laissez pas les défis du PTFE compromettre l'intégrité de votre projet.

Chez KINTEK, nous sommes spécialisés dans la fabrication de composants PTFE de précision — des joints et revêtements aux verreries de laboratoire personnalisées — pour les secteurs des semi-conducteurs, médical, laboratoire et industriel. Notre expertise en science des matériaux et en fabrication sur mesure nous permet de vous aider à naviguer dans les propriétés uniques du PTFE, que vous ayez besoin de prototypes ou de commandes à haut volume.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons fournir une solution PTFE adaptée à votre application spécifique et à vos exigences de performance.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Tiges en PTFE personnalisables pour applications industrielles avancées

- Plateaux carrés en PTFE sur mesure pour l'industrie et les laboratoires

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

Les gens demandent aussi

- Pourquoi le PTFE convient-il aux applications cryogéniques ou à haute température ? Stabilité thermique inégalée de -450°F à 500°F

- Quelles sont les principales applications des fixations et pièces personnalisées en PTFE ? Solutions critiques pour les environnements extrêmes

- Quels sont les principaux avantages du PTFE dans la fabrication sur mesure ? Libérez la performance dans des conditions extrêmes

- Quelles sont les applications courantes du PTFE usiné ? Exploiter ses propriétés uniques pour des applications exigeantes

- Quelles sont les meilleures pratiques pour obtenir des tolérances serrées dans l'usinage du Téflon (PTFE) ? Maîtrisez la précision pour les applications exigeantes