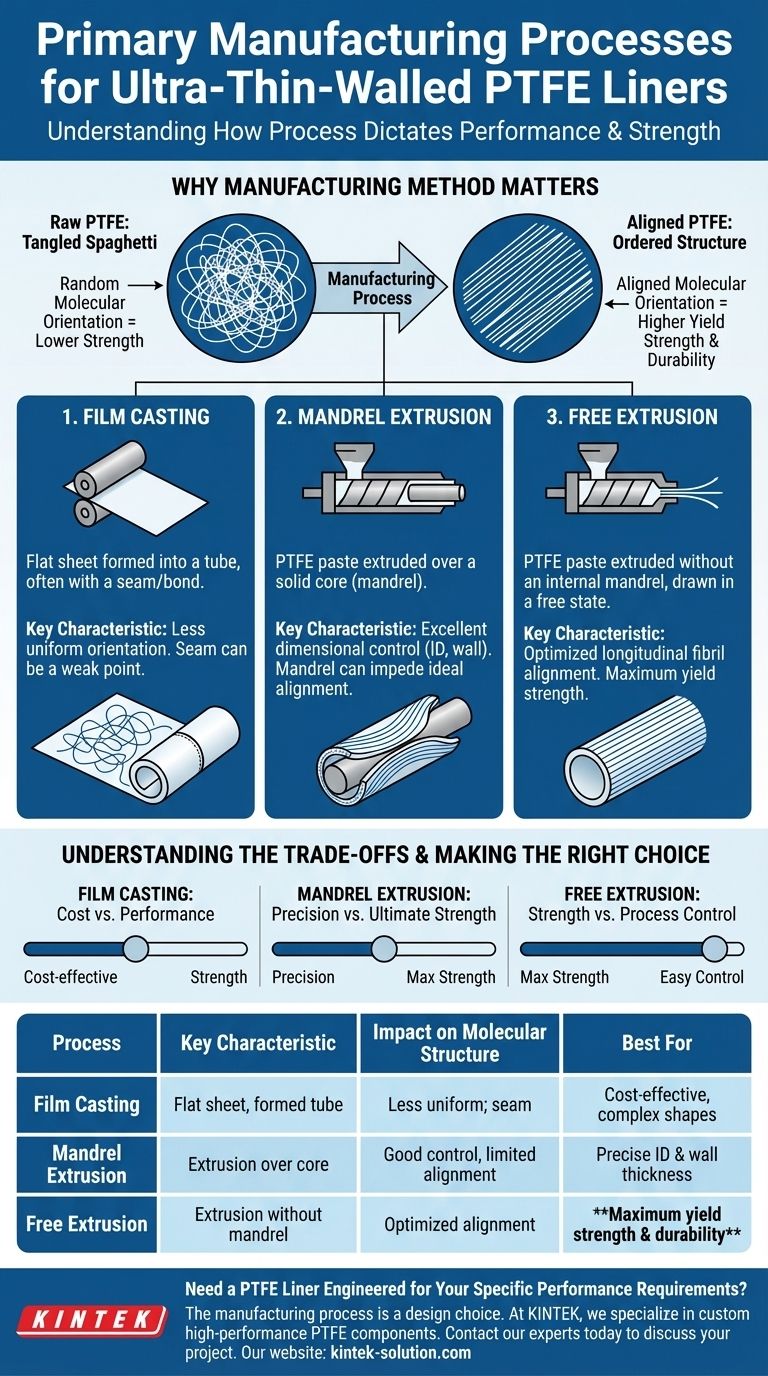

Les principaux procédés de fabrication des revêtements en PTFE à paroi ultra-mince sont le moulage sur film, l'extrusion libre et l'extrusion sur mandrin. Ces méthodes ne sont pas interchangeables ; le choix du procédé dicte directement la structure moléculaire interne du revêtement, ce qui détermine à son tour ses performances mécaniques, en particulier sa résistance.

Le point essentiel à retenir est que la méthode de fabrication n'est pas simplement un détail de production, c'est un choix de conception. Le procédé modifie fondamentalement l'alignement moléculaire du PTFE, l'extrusion libre produisant généralement les revêtements les plus résistants en optimisant cette structure interne.

Pourquoi la méthode de fabrication est importante

Avant d'examiner les procédés, il est essentiel de comprendre pourquoi la méthode est si cruciale. Les propriétés exceptionnelles du PTFE, telles que son très faible coefficient de friction et son inertie chimique, sont inhérentes au matériau. Cependant, sa résistance mécanique est fortement influencée par sa fabrication.

L'impact de l'orientation moléculaire

Le facteur clé est l'agencement moléculaire des fibrilles. Considérez le PTFE brut comme un contenant de brins de spaghettis emmêlés (chaînes polymères). Un procédé de fabrication bien conçu tente de démêler et d'aligner ces brins dans une direction spécifique.

Lorsque les chaînes polymères sont alignées, le matériau présente une limite d'élasticité et une durabilité considérablement accrues. Cette orientation est la principale différence entre un revêtement standard et un revêtement haute performance.

Analyse des procédés fondamentaux

Chacun des trois procédés principaux organise ces « brins » moléculaires différemment, ce qui entraîne des caractéristiques de performance distinctes.

Moulage sur film (Film Casting)

Le moulage sur film implique généralement la création d'une feuille mince et plate de PTFE qui est ensuite roulée ou formée en une forme tubulaire. Ce procédé peut comporter une soudure ou une liaison thermique.

Bien que polyvalente, cette méthode entraîne souvent une orientation moléculaire moins uniforme que l'extrusion. La résistance peut être incohérente, surtout s'il y a une soudure.

Extrusion sur mandrin (Mandrel Extrusion)

Dans ce procédé, la pâte de PTFE est extrudée sur un noyau solide, ou mandrin. Le revêtement est formé dans l'espace entre la filière d'extrusion et ce mandrin interne.

Cette méthode offre un excellent contrôle sur le diamètre intérieur et l'épaisseur de paroi du revêtement. Cependant, la présence du mandrin peut entraver l'alignement idéal des fibrilles polymères, limitant le potentiel de résistance ultime par rapport à l'extrusion libre.

Extrusion libre (Free Extrusion)

L'extrusion libre consiste à forcer la pâte de PTFE à travers une filière sans utiliser de mandrin interne. Le revêtement est formé et étiré à l'état « libre », permettant aux chaînes polymères de s'aligner longitudinalement dans la direction de l'étirage.

Ce procédé est spécifiquement reconnu pour sa capacité à optimiser l'orientation moléculaire. Le résultat est un revêtement sans soudure avec une structure fibrillaire hautement alignée, ce qui améliore considérablement sa limite d'élasticité et son intégrité mécanique globale.

Comprendre les compromis

Aucun procédé n'est universellement supérieur ; le choix optimal dépend entièrement des exigences spécifiques de l'application.

Moulage sur film : Coût par rapport à la performance

Cette méthode peut être rentable pour certaines géométries, mais elle représente généralement un compromis en termes de résistance mécanique et d'intégrité sans soudure. C'est rarement le choix pour les applications à haute pression ou à contrainte élevée.

Extrusion sur mandrin : Précision par rapport à la résistance ultime

C'est le procédé de prédilection lorsque la tolérance dimensionnelle exacte est le facteur le plus critique. Le compromis est une réduction potentielle de la résistance à la traction maximale par rapport à ce qui peut être obtenu avec l'extrusion libre.

Extrusion libre : Résistance par rapport au contrôle du procédé

Ce procédé offre la plus grande résistance mécanique et le meilleur pouvoir lubrifiant grâce à un alignement moléculaire supérieur. Cependant, le maintien de tolérances dimensionnelles très serrées sans mandrin interne nécessite un plus haut degré d'expertise et de contrôle du procédé.

Faire le bon choix pour votre application

La sélection du procédé approprié nécessite une compréhension claire de votre objectif d'ingénierie principal.

- Si votre objectif principal est la résistance mécanique et la durabilité maximales : L'extrusion libre est le choix supérieur, car elle produit l'orientation moléculaire la plus favorable.

- Si votre objectif principal est de maintenir des tolérances dimensionnelles précises : L'extrusion sur mandrin offre le meilleur contrôle sur la géométrie finale du revêtement.

- Si votre objectif principal est de créer une forme complexe ou non tubulaire à partir d'un film mince : Le moulage sur film offre un niveau de polyvalence géométrique que l'extrusion ne peut égaler.

En fin de compte, comprendre le lien entre le procédé de fabrication et la structure moléculaire résultante vous permet de spécifier le revêtement exact que votre application exige.

Tableau récapitulatif :

| Procédé | Caractéristique clé | Impact sur la structure moléculaire | Idéal pour |

|---|---|---|---|

| Moulage sur film | Crée une feuille plate formée en tube | Orientation moins uniforme ; soudure potentielle | Rentable, formes complexes |

| Extrusion sur mandrin | Extrusion sur un noyau solide (mandrin) | Bon contrôle dimensionnel, alignement limité des fibrilles | Diamètre intérieur et épaisseur de paroi précis |

| Extrusion libre | Extrusion sans mandrin interne | Alignement optimisé des fibrilles longitudinales | Limite d'élasticité et durabilité maximales |

Besoin d'un revêtement en PTFE conçu pour vos exigences de performance spécifiques ?

Le procédé de fabrication est un choix de conception qui définit la résistance et la précision de votre revêtement. Chez KINTEK, nous sommes spécialisés dans la fabrication de composants en PTFE haute performance, y compris les joints, les revêtements et la verrerie de laboratoire. Notre expertise en fabrication sur mesure — des prototypes aux commandes à grand volume — garantit que votre revêtement en PTFE est optimisé pour votre application, que ce soit dans les secteurs des semi-conducteurs, médical, laboratoire ou industriel.

Contactez nos experts dès aujourd'hui pour discuter de votre projet et tirer parti de nos capacités de production de précision.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

- Porte-filtres à joint PTFE personnalisables pour des applications polyvalentes

Les gens demandent aussi

- Comment le PTFE structuré améliore-t-il les performances par rapport au PTFE vierge ? Durabilité et résistance accrues

- Quelle est une caractéristique importante d'une chemise en PTFE de haute qualité ? Tout est une question de résistance à la compression

- Comment les dimensions des joints toriques encapsulés en Téflon sont-elles définies ? ID maître et CS pour un joint parfait

- Comment les joints toriques revêtus de PTFE contribuent-ils à la fiabilité du système ? Améliorer la durée de vie et les performances du joint

- Comment fonctionne un joint à lèvre rotatif en PTFE ? Débloquez l'étanchéité à faible friction pour les applications exigeantes

- Quelle alternative moderne aux bagues en PTFE massif a été mentionnée, et quels sont ses avantages ? Découvrez la bague Glacier pour les applications à forte charge

- Qu'est-ce qu'un robinet-vanne à revêtement PTFE ? Un guide pour le contrôle de débit résistant à la corrosion

- Comment le débit est-il contrôlé dans les vannes à bille en PTFE ? Tirer parti du contrôle rotatif simple et fiable