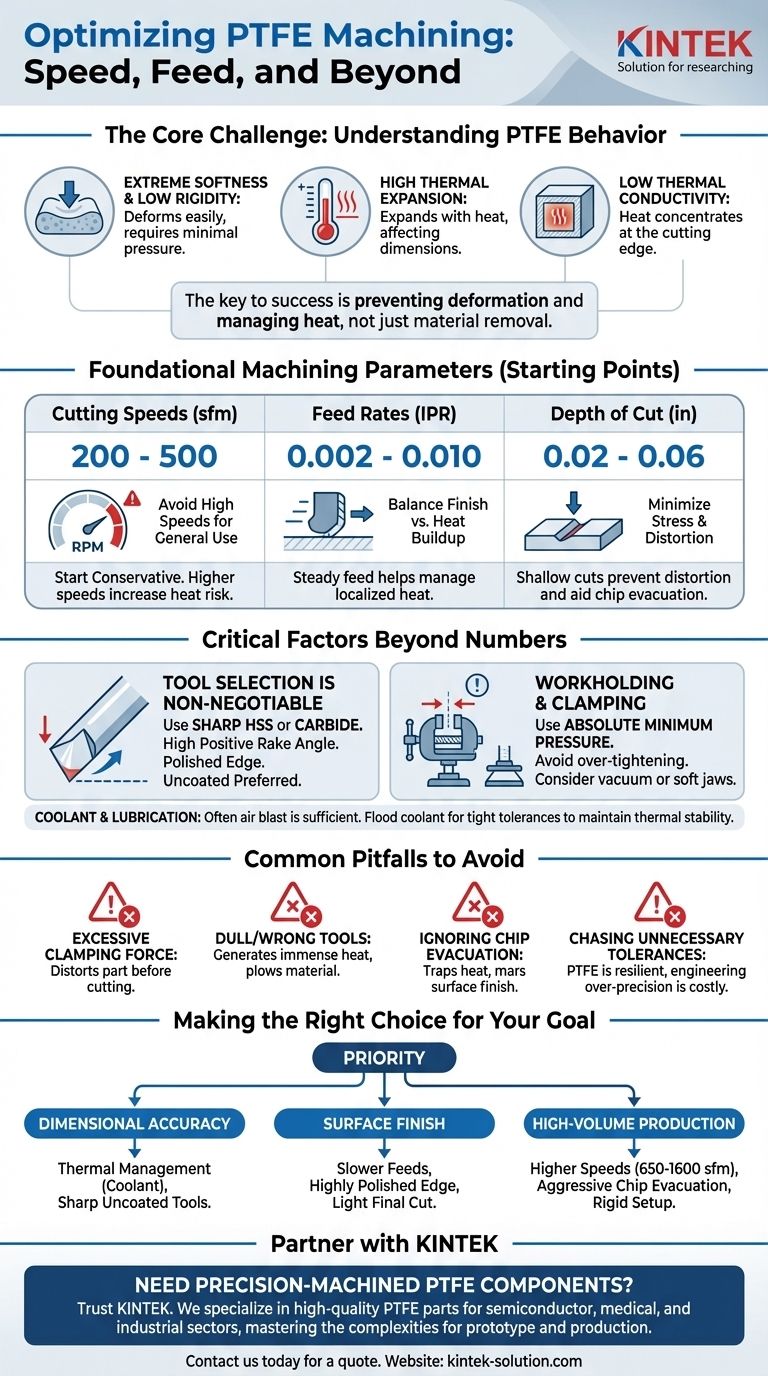

Pour l'usinage du polytétrafluoroéthylène (PTFE), les paramètres optimaux sont une vitesse de coupe comprise entre 200 et 500 pieds par minute (sfm) et une vitesse d'avance de 0,002 à 0,010 pouce par révolution (IPR). Cependant, ces chiffres ne sont qu'un point de départ. La réussite de l'usinage du PTFE dépend moins des vitesses et avances spécifiques que de la gestion des propriétés uniques du matériau, telles que sa douceur, sa faible conductivité thermique et sa forte dilatation thermique.

Le défi central dans l'usinage du PTFE n'est pas l'enlèvement de matière, mais la prévention de la déformation et la gestion de la chaleur. Le succès repose sur l'utilisation d'outils exceptionnellement tranchants avec des angles de dépouille élevés et l'application d'une pression de coupe et de serrage minimale pour maintenir la stabilité dimensionnelle.

Le défi fondamental : Comprendre le comportement du PTFE

Le PTFE, communément appelé Téflon, est différent des métaux ou même d'autres plastiques. Ses propriétés exigent une approche spécifique de l'usinage.

Douceur extrême et faible rigidité

Le PTFE est un matériau incroyablement tendre qui se déforme facilement sous pression. Toute force excessive due au serrage ou à la coupe provoquera la déformation de la pièce, rendant impossible le maintien de tolérances serrées.

Cette douceur signifie également que le matériau offre peu de résistance, ce qui peut entraîner des vibrations ou un « fausseté » si le montage n'est pas rigide et si les outils de coupe ne sont pas tranchants.

Forte dilatation thermique

Le PTFE possède l'un des coefficients de dilatation thermique les plus élevés parmi les polymères. Même une légère augmentation de température due à la friction de coupe provoquera une expansion significative du matériau, faussant les dimensions.

Une fois que la pièce refroidit, elle se contracte, ce qui donne une pièce finale sous-dimensionnée et hors tolérance.

Faible conductivité thermique

Contrairement aux métaux qui dissipent la chaleur dans toute la pièce, le PTFE est un isolant. La chaleur générée au niveau du tranchant reste concentrée à cet endroit.

Cette chaleur localisée peut amener le matériau à ramollir, à devenir pâteux et à s'accumuler sur le tranchant de l'outil, entraînant une mauvaise finition de surface et d'autres problèmes de coupe.

Paramètres d'usinage fondamentaux

Bien que la technique soit primordiale, disposer d'une base solide pour les réglages de votre machine est la première étape essentielle. Commencez toujours de manière conservatrice et ajustez en fonction des résultats.

Vitesses de coupe : Un exercice d'équilibre

Une plage de départ sûre et efficace pour la vitesse de coupe est de 200 à 500 sfm (environ 60 à 150 m/min).

Certaines sources suggèrent que des vitesses beaucoup plus élevées sont possibles (jusqu'à 1600 sfm / 500 m/min). Bien que le faible frottement du PTFE puisse le permettre, cela augmente considérablement le risque de problèmes liés à la chaleur et nécessite une excellente évacuation des copeaux. Pour un usage général, restez dans la plage inférieure.

Vitesses d'avance : Contrôle de la chaleur et de la finition

Une vitesse d'avance de 0,002 à 0,010 IPR (environ 0,05 à 0,25 mm/rev) est le point de départ recommandé.

Il y a un compromis critique ici. Des avances plus lentes peuvent améliorer la finition de surface, mais elles augmentent également le temps pendant lequel l'outil génère des frictions dans une zone. Une vitesse d'avance légèrement plus élevée et constante peut aider l'outil à avancer avant qu'une accumulation excessive de chaleur localisée ne se produise.

Profondeur de passe : Minimiser le stress

Gardez votre profondeur de passe peu profonde, généralement dans la plage de 0,02 à 0,06 pouces (0,5 à 1,5 mm).

Des passes plus profondes exercent plus de contrainte sur le matériau flexible, augmentant la probabilité de déformation et rendant difficile l'évacuation correcte des copeaux.

Facteurs critiques au-delà de la vitesse et de l'avance

Votre choix d'outillage et votre montage ont un impact plus important sur le résultat final que les chiffres exacts que vous composez sur la machine.

Le choix de l'outil n'est pas négociable

Le facteur le plus important est l'outil de coupe. Utilisez des outils en acier rapide (HSS) ou en carbure avec un tranchant très aiguisé et poli.

Les outils doivent avoir un angle de dépouille positif élevé. Cela crée une action de cisaillement qui tranche le matériau proprement plutôt que de le pousser ou de le déchirer. Les outils non revêtus sont souvent préférés, car certains revêtements peuvent augmenter le frottement et l'accumulation de chaleur.

Le débat sur le refroidissement et la lubrification

Le liquide de refroidissement n'est pas toujours nécessaire et peut être une source de contamination. Pour de nombreuses applications, un simple jet d'air comprimé suffit pour évacuer efficacement les copeaux de la zone de coupe.

Cependant, pour les travaux nécessitant des tolérances très serrées, un liquide de refroidissement en nappe peut être inestimable pour la stabilité thermique. Il évacue la chaleur avant que la pièce ne puisse se dilater, préservant ainsi la précision dimensionnelle.

Maintien de la pièce et pression de serrage

Utilisez la pression de serrage minimale absolue requise pour maintenir la pièce en place. Un serrage excessif d'un étau est la cause la plus fréquente de déformation des pièces.

Pour les géométries délicates ou complexes, envisagez d'utiliser des montages à vide ou des mors souples pour répartir la force de serrage et assurer la stabilité sans écraser le matériau.

Pièges courants à éviter

Les erreurs dans l'usinage du PTFE sont souvent liées au fait de le traiter comme un matériau plus rigide.

Application d'une force de serrage excessive

C'est l'erreur numéro un. Elle déformera la pièce avant même que vous n'effectuiez la première coupe, garantissant un résultat inexact.

Utilisation d'outils émoussés ou mal affûtés

Un outil qui n'est pas extrêmement tranchant ou qui n'a pas un angle de dépouille positif élevé va labourer le matériau au lieu de le couper. Cela génère une chaleur immense, provoque l'accumulation de matière sur l'outil et entraîne une mauvaise finition de surface.

Ignorer l'évacuation des copeaux

Le PTFE produit des copeaux longs et filandreux qui peuvent s'enrouler autour de l'outil et de la pièce. Cela emprisonne la chaleur et peut nuire à la finition de surface. Un jet d'air ou un écoulement de liquide de refroidissement approprié est essentiel pour évacuer ces copeaux en continu.

Viser des tolérances inutiles

Le PTFE est un matériau résilient. Après l'usinage, il peut souvent s'adapter à ses pièces d'accouplement. À moins que l'application ne soit très critique, l'ingénierie pour des tolérances extrêmement serrées peut être un effort inutile et coûteux.

Faire le bon choix pour votre objectif

Ajustez votre approche en fonction du résultat le plus critique pour votre pièce spécifique.

- Si votre objectif principal est la précision dimensionnelle : Privilégiez la gestion thermique avec un flux de liquide de refroidissement constant et utilisez des outils non revêtus et tranchants pour minimiser la friction.

- Si votre objectif principal est la finition de surface : Utilisez des vitesses d'avance plus lentes pour une coupe plus fine, assurez-vous que votre outil possède un bord très poli et effectuez une passe finale légère.

- Si votre objectif principal est la production de volume élevé : Explorez des vitesses de coupe plus élevées (650-1600 sfm), mais associez-les à une évacuation agressive des copeaux et à un montage rigide pour maintenir le contrôle.

En fin de compte, maîtriser l'usinage du PTFE passe par le respect des propriétés uniques du matériau et par l'ajustement de votre technique en conséquence.

Tableau récapitulatif :

| Paramètre | Plage de départ recommandée | Considération clé |

|---|---|---|

| Vitesse de coupe | 200 - 500 sfm (60-150 m/min) | Des vitesses plus élevées augmentent le risque de chaleur ; équilibrer avec l'évacuation des copeaux. |

| Vitesse d'avance | 0,002 - 0,010 IPR (0,05-0,25 mm/rev) | Une avance constante aide à gérer l'accumulation de chaleur localisée. |

| Profondeur de passe | 0,02 - 0,06 po (0,5-1,5 mm) | Des passes peu profondes minimisent le stress et préviennent la déformation de la pièce. |

| Matériau de l'outil | HSS ou carbure tranchant | Un angle de dépouille positif élevé et un bord poli sont non négociables. |

Besoin de composants en PTFE usinés avec précision ?

Chez KINTEK, nous sommes spécialisés dans la fabrication de composants en PTFE de haute qualité — des joints et revêtements aux verreries de laboratoire personnalisées — pour les secteurs des semi-conducteurs, du médical et de l'industrie. Nous comprenons les techniques précises requises pour usiner le PTFE sans compromettre la stabilité dimensionnelle ou la finition de surface.

Laissez-nous gérer la complexité pour vous. Notre expertise garantit que vos pièces sont produites selon les normes les plus élevées, que vous ayez besoin de prototypes ou d'une production en grand volume.

Contactez-nous dès aujourd'hui pour discuter de votre projet et obtenir un devis !

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

- Tiges en PTFE personnalisables pour applications industrielles avancées

Les gens demandent aussi

- Quels sont les principaux avantages du PTFE ? Des performances inégalées pour les environnements extrêmes

- Quelles sont les considérations futures pour l'usinage du Téflon ? Maîtriser les défis matériels grâce à la technologie intelligente

- Pourquoi la tige en PTFE est-elle adaptée aux applications automobiles ? Améliorez les performances et la durabilité du véhicule

- Quels conseils peuvent améliorer les résultats d'usinage du Téflon ? Maîtriser les outils tranchants, le contrôle de la chaleur et le support rigide

- Quelles industries utilisent les pièces usinées en PTFE et pour quelles applications ? Des composants essentiels pour des environnements exigeants