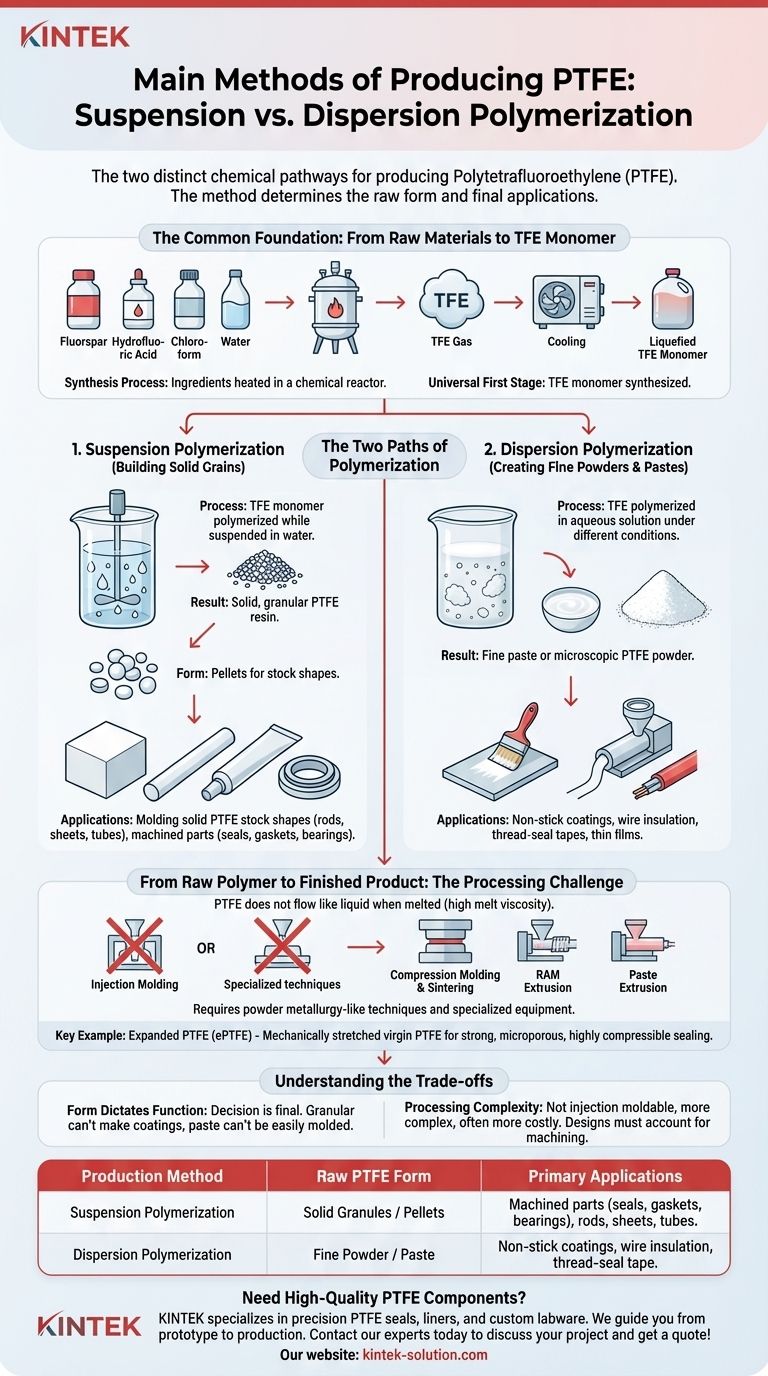

Les deux méthodes principales pour produire le polytétrafluoroéthylène (PTFE) sont la polymérisation en suspension et la polymérisation en dispersion. Ces deux voies chimiques distinctes ne sont pas interchangeables ; la méthode choisie au départ détermine la forme physique du PTFE brut et, par conséquent, ses applications finales, allant des pièces solides usinées aux revêtements fins antiadhésifs.

La distinction fondamentale réside dans la forme du produit final. La polymérisation en suspension crée des grains solides destinés au moulage de composants physiques, tandis que la polymérisation en dispersion donne une pâte ou une poudre fine idéale pour créer des films minces et des revêtements.

Le fondement : des matières premières au monomère

Avant que la polymérisation ne puisse avoir lieu, le bloc de construction chimique essentiel — le gaz tétrafluoroéthylène (TFE) — doit être synthétisé. C'est l'étape initiale universelle, quel que soit le type de PTFE produit au final.

Les ingrédients bruts

Le processus commence avec des produits chimiques industriels courants : la spath fluor, l'acide fluorhydrique, le chloroforme et l'eau.

Le processus de synthèse

Ces ingrédients sont chauffés dans un réacteur chimique pour produire du gaz TFE. Ce gaz est ensuite refroidi et liquéfié, créant le monomère pur qui sera lié en longues chaînes polymères pour former le PTFE.

Les deux voies de la polymérisation

Une fois que le TFE pur est disponible, le processus de production se divise en l'une des deux méthodes. Le choix effectué ici dicte les propriétés du matériau et la manière dont il peut être traité.

Polymérisation en suspension : construction de grains solides

Dans cette méthode, le monomère TFE est polymérisé tout en étant en suspension dans l'eau. Ce processus aboutit à la formation d'une résine PTFE granuleuse et solide.

Ces grains peuvent être transformés en pastilles plus grandes. Cette forme granulaire est spécifiquement conçue pour la fabrication de formes brutes solides de PTFE telles que des tiges, des plaques et des tubes.

Polymérisation en dispersion : création de poudres fines et de pâtes

Cette méthode polymérise également le TFE dans une solution aqueuse, mais dans des conditions différentes, ce qui entraîne une dispersion laiteuse et pâteuse de particules microscopiques de PTFE.

Cette pâte peut être utilisée directement pour des revêtements ou peut être séchée pour produire une poudre très fine et douce. Cette forme est la base des revêtements antiadhésifs, de l'isolation des fils et des rubans d'étanchéité pour filetage.

Du polymère brut au produit fini

Une caractéristique essentielle du PTFE est qu'il ne s'écoule pas comme un liquide lorsqu'il fond. Cette viscosité à l'état fondu élevée signifie qu'il ne peut pas être traité à l'aide de techniques conventionnelles comme le moulage par injection.

Le défi du traitement du PTFE

Parce qu'il ne fond pas réellement, le PTFE brut doit être fabriqué à l'aide de méthodes plus proches de la métallurgie des poudres. Cela nécessite des connaissances et des équipements spécialisés.

Techniques de fabrication courantes

Le PTFE granulaire issu de la polymérisation en suspension est généralement façonné par moulage par compression et frittage (chauffage sous pression en dessous de son point de fusion pour fusionner les particules) ou par extrusion RAM.

La pâte de PTFE issue de la polymérisation en dispersion est traitée par extrusion pâteuse. Les formes obtenues sont ensuite usinées en pièces finies telles que des joints, des garnitures, des paliers et des sièges de soupape.

Un exemple clé : le PTFE expansé (ePTFE)

Les matériaux spéciaux comme l'ePTFE sont créés à partir de résine PTFE vierge à 100 %. Le matériau est étiré mécaniquement pour créer une structure fibreuse microporeuse et solide, le rendant hautement compressible et idéal pour les applications d'étanchéité avancées.

Comprendre les compromis

Le choix du bon PTFE nécessite de comprendre les limites imposées par sa production et son traitement.

La forme dicte la fonction

La décision entre la polymérisation en suspension et en dispersion est définitive. Vous ne pouvez pas utiliser de PTFE granulaire de qualité moulage pour créer un revêtement, ni mouler facilement un bloc solide à partir de poudre fine destinée à l'extrusion pâteuse. L'application doit correspondre à la forme correcte du matériau brut.

Complexité du traitement

L'impossibilité d'utiliser le moulage par injection rend la fabrication du PTFE plus complexe et souvent plus coûteuse que pour d'autres thermoplastiques. Les conceptions doivent tenir compte de la nécessité du moulage et de l'usinage ultérieur, ce qui peut limiter la complexité géométrique et augmenter les déchets de matériau.

Faire le bon choix pour votre application

Votre objectif final détermine quel type de processus de production de PTFE est pertinent pour vos besoins.

- Si votre objectif principal est de créer des composants solides et structurels : Vous avez besoin de PTFE granulaire produit par polymérisation en suspension, qui sera ensuite moulé en une forme brute et usiné.

- Si votre objectif principal est d'appliquer un revêtement antiadhésif ou protecteur : Vous avez besoin de pâte ou de poudre fine de PTFE provenant de la polymérisation en dispersion.

- Si votre objectif principal est l'étanchéité haute performance dans des environnements exigeants : Vous devriez envisager des formes spécialisées post-traitées comme le PTFE expansé (ePTFE) pour sa structure compressible unique.

Comprendre le chemin de production fondamental est la première étape pour spécifier correctement le PTFE pour tout défi d'ingénierie.

Tableau récapitulatif :

| Méthode de production | Forme brute du PTFE | Applications principales |

|---|---|---|

| Polymérisation en suspension | Granulés / Pastilles solides | Pièces usinées (joints, garnitures, paliers), tiges, plaques, tubes. |

| Polymérisation en dispersion | Poudre fine / Pâte | Revêtements antiadhésifs, isolation de fils, ruban d'étanchéité pour filetage. |

Besoin de composants en PTFE de haute qualité pour votre projet ?

Choisir la bonne forme de PTFE est essentiel pour la performance. KINTEK se spécialise dans la fabrication de composants en PTFE de précision — y compris des joints, des revêtements et de la verrerie de laboratoire personnalisée — pour les secteurs des semi-conducteurs, du médical, du laboratoire et de l'industrie.

Nous mettons à profit une expertise approfondie des matériaux pour vous guider du prototype à la production en grand volume, garantissant que vos pièces répondent aux spécifications exactes. Laissez-nous vous aider à sélectionner le PTFE et la technique de fabrication optimaux pour vos besoins.

Contactez nos experts dès aujourd'hui pour discuter de votre projet et obtenir un devis !

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

- Plateaux carrés en PTFE sur mesure pour l'industrie et les laboratoires

- Fioles jaugées en PTFE sur mesure pour une utilisation scientifique et industrielle avancée

Les gens demandent aussi

- Quelles techniques d'usinage CNC sont utilisées pour usiner des géométries complexes en PTFE ? Maîtrisez la précision grâce à des méthodes spécialisées

- Qu'est-ce que le PTFE et pourquoi est-il connu pour sa faible friction ? Exploiter la puissance d'un polymère autolubrifiant

- Quelles industries utilisent couramment des composants en PTFE ? Des solutions critiques pour les environnements extrêmes

- Quels facteurs affectent la durée de vie des tubes et tiges en PTFE ? Assurez une fiabilité à long terme pour vos applications critiques

- Quelles sont les applications typiques des pièces usinées en Téflon/PTFE ? Utilisations clés dans l'aérospatiale, le médical et le traitement chimique