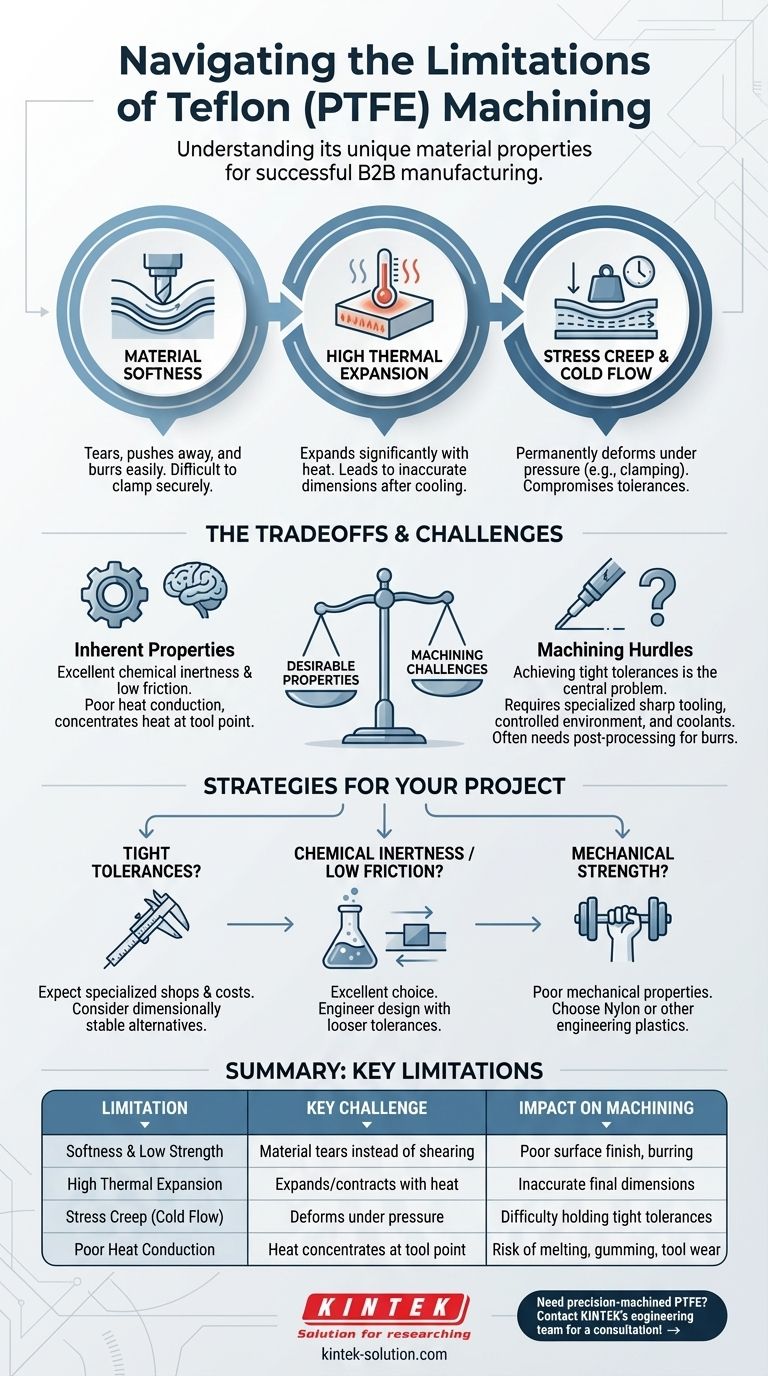

Les principales limites de l'usinage du Téflon (PTFE) sont la souplesse du matériau, son coefficient de dilatation thermique élevé et sa tendance à se déformer sous pression, un phénomène connu sous le nom de fluage sous contrainte. Ces trois propriétés combinées rendent particulièrement difficile l'obtention de tolérances dimensionnelles serrées, la gestion de la chaleur pendant la coupe et la prévention des défauts de surface comme les bavures.

Les plus grandes forces du Téflon – son inertie chimique et son faible frottement – sont le résultat direct des mêmes propriétés moléculaires qui le rendent difficile à usiner avec une grande précision. La clé du succès n'est pas de lutter contre le matériau, mais de comprendre et d'adapter son comportement unique.

Le défi principal : un matériau de contradictions

Le Téflon est souvent décrit comme facile à usiner car il est souple et se coupe avec peu de force. Cependant, cette souplesse est aussi la source de ses plus grandes difficultés d'usinage.

Souplesse et faible résistance

Alors qu'un outil tranchant traverse facilement le Téflon, la faible résistance du matériau signifie qu'il a souvent tendance à se déchirer ou à s'éloigner de la lame plutôt que de se cisailler proprement. Cela peut entraîner un mauvais état de surface et des bavures importantes.

De plus, sa souplesse rend le serrage sécurisé difficile. Trop de pression déforme la pièce, tandis que trop peu permet des vibrations, ce qui nuit à la précision de la coupe.

Dilatation thermique élevée

Le Téflon se dilate et se contracte avec les changements de température bien plus que la plupart des matériaux. Même une petite quantité de chaleur générée pendant le processus d'usinage peut faire grandir la pièce, entraînant des dimensions finales imprécises une fois qu'elle a refroidi.

Cela nécessite un environnement à température contrôlée et une gestion minutieuse des vitesses et avances de coupe pour minimiser la génération de chaleur.

Fluage sous contrainte et fluage à froid

Lorsqu'il est soumis à une contrainte mécanique, comme celle des mors de serrage ou de la pression d'un outil de coupe, le Téflon se déforme lentement et de manière permanente. Ce "fluage à froid" est une raison majeure pour laquelle le maintien de tolérances serrées est si difficile.

Les dimensions d'une pièce peuvent être compromises avant même la première coupe si elle est mal serrée.

Mauvaise gestion de la chaleur

Le Téflon est un excellent isolant thermique, ce qui signifie qu'il ne dissipe pas efficacement la chaleur de l'outil de coupe. La chaleur se concentre au point de contact, augmentant le risque de fusion du matériau, d'encrassement de l'outil et d'aggravation du problème de dilatation thermique.

Pour cette raison, des liquides de refroidissement non aromatiques et hydrosolubles sont souvent recommandés pour gérer la chaleur et améliorer la durée de vie de l'outil.

Comprendre les compromis

La décision d'utiliser le Téflon doit être mise en balance avec les réalités de sa fabrication. Ses propriétés souhaitables s'accompagnent de défis de fabrication inhérents.

La difficulté des tolérances serrées

La combinaison de la dilatation thermique, du fluage sous contrainte et de la souplesse fait de l'obtention d'une haute précision le problème central de l'usinage du Téflon. Bien que possible, cela nécessite des connaissances, des outils et des processus spécialisés, ce qui peut augmenter les coûts.

Le risque de bavures et de mauvais état de surface

En raison de sa tendance à se déchirer, les pièces en Téflon sortent souvent de la machine avec des bavures qui doivent être retirées lors d'une opération secondaire. Cette étape de post-traitement est fréquemment requise pour obtenir une pièce propre et finie.

Le besoin d'outillage spécialisé

Les outils de coupe standard sont souvent inadéquats pour le Téflon. Le succès nécessite des arêtes de coupe extrêmement tranchantes avec des géométries spécifiques et des profils étroits pour minimiser la pression de coupe et la génération de chaleur. Dans certains cas, des fraises diamantées spécialisées sont utilisées pour les meilleures performances.

Comment appliquer cela à votre projet

Comprendre ces limitations vous permet de prendre des décisions éclairées pour votre processus de conception et de fabrication.

- Si votre objectif principal est une tolérance dimensionnelle serrée : Reconnaissez que le Téflon est un matériau intrinsèquement difficile pour cela et peut nécessiter un atelier d'usinage spécialisé ou l'examen d'une alternative plus stable dimensionnellement.

- Si votre objectif principal est l'inertie chimique ou un faible frottement : Le Téflon est un excellent choix, mais votre conception doit être conçue avec des tolérances plus larges pour s'adapter à ses propriétés matérielles.

- Si votre objectif principal est la résistance mécanique : Reconnaissez que le Téflon a de faibles propriétés mécaniques et que des matériaux comme le Nylon ou d'autres plastiques techniques sont souvent mieux adaptés.

Exploiter avec succès le Téflon consiste à concevoir en fonction de ses forces tout en respectant ses limites d'usinage inhérentes.

Tableau récapitulatif :

| Limitation | Défi clé | Impact sur l'usinage |

|---|---|---|

| Souplesse et faible résistance | Le matériau se déchire au lieu de se cisailler | Mauvais état de surface, bavures importantes |

| Dilatation thermique élevée | Se dilate/se contracte avec la chaleur | Dimensions finales imprécises après refroidissement |

| Fluage sous contrainte (fluage à froid) | Se déforme sous pression | Difficulté à maintenir des tolérances serrées |

| Mauvaise conduction thermique | La chaleur se concentre au point de l'outil | Risque de fusion, d'encrassement, d'usure de l'outil |

Besoin de composants PTFE usinés avec précision qui surmontent ces défis ?

Chez KINTEK, nous sommes spécialisés dans l'usinage du Téflon et d'autres plastiques haute performance pour les secteurs des semi-conducteurs, du médical, des laboratoires et de l'industrie. Nous comprenons les propriétés uniques du PTFE et possédons l'expertise et l'outillage spécialisé pour gérer efficacement la souplesse, la dilatation thermique et le fluage sous contrainte.

Nous vous livrons la précision dont vous avez besoin, des prototypes personnalisés à la production en grand volume, en veillant à ce que vos composants répondent aux spécifications exactes sans compromettre les avantages inhérents du matériau.

Laissez-nous mettre notre expertise au service de votre projet. Contactez notre équipe d'ingénieurs dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Tiges en PTFE personnalisables pour applications industrielles avancées

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

Les gens demandent aussi

- Quelles sont les principales considérations lors de l'usinage du Téflon ? Maîtriser l'usinage de précision des polymères souples

- Quelles industries utilisent les pièces usinées en PTFE et pour quelles applications ? Des composants essentiels pour des environnements exigeants

- Pourquoi la tige en PTFE est-elle adaptée aux applications automobiles ? Améliorez les performances et la durabilité du véhicule

- Pourquoi l'usinage CNC est-il préféré pour les pièces en Téflon par rapport à d'autres méthodes ? Libérez la précision et les conceptions complexes

- Quelles sont les meilleures pratiques pour obtenir des tolérances serrées dans l'usinage du Téflon (PTFE) ? Maîtrisez la précision pour les applications exigeantes