Les principaux inconvénients du polytétrafluoroéthylène (PTFE) pur sont ses mauvaises propriétés mécaniques, en particulier sa faible résistance au fluage (déformation sous charge) et à l'abrasion. Ces faiblesses, combinées à des défis de fabrication importants et à une incapacité à être facilement collé, limitent son utilisation dans des applications structurelles ou à forte usure sans renforcement.

Bien qu'il soit apprécié pour son inertie chimique extrême et sa faible friction, le PTFE pur est fondamentalement un matériau souple. Ses principaux inconvénients découlent d'un manque d'intégrité structurelle et des processus complexes et coûteux requis pour fabriquer des pièces à partir de celui-ci.

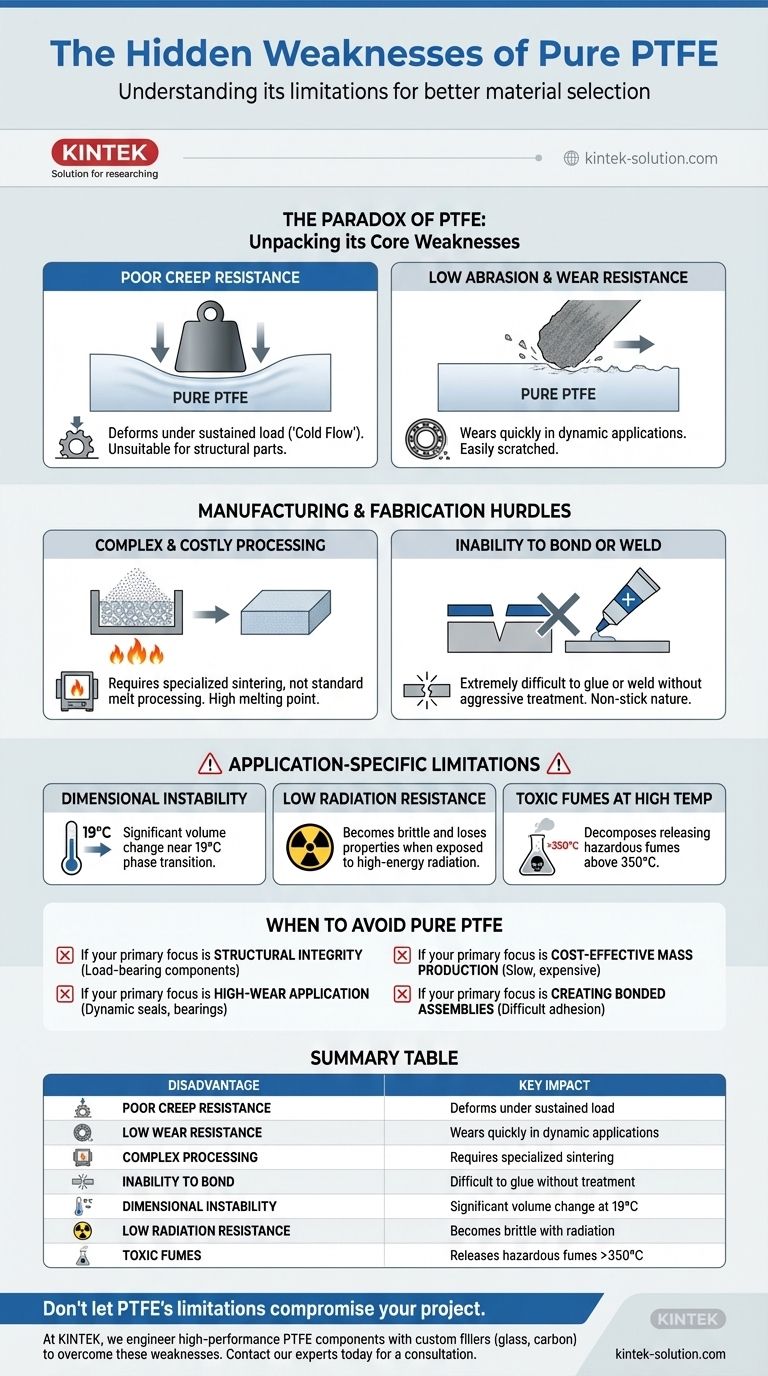

Le paradoxe du PTFE : décortiquer ses faiblesses fondamentales

Les qualités les plus célèbres du PTFE — son caractère glissant et sa résistance chimique — sont également la source de certains de ses plus grands défis. Comprendre ces limites est essentiel pour une sélection réussie des matériaux.

Faible résistance au fluage

Sous une charge soutenue, même à température ambiante, le PTFE pur se déforme lentement et de manière permanente. Ce phénomène, connu sous le nom de fluage ou « écoulement à froid », le rend inapproprié pour les composants qui doivent conserver une forme précise sous une pression constante, tels que les supports structurels ou les joints haute pression.

Faible résistance à l'abrasion et à l'usure

Malgré son coefficient de friction le plus bas de tous les solides, le PTFE pur n'est pas très résistant à l'usure. C'est un polymère relativement mou qui peut être facilement rayé et abrasé, entraînant une défaillance rapide dans les applications dynamiques telles que les paliers ou les pièces coulissantes soumises à la friction.

Obstacles à la fabrication et à l'usinage

Travailler avec le PTFE est fondamentalement différent de travailler avec des plastiques courants comme le nylon ou le polycarbonate, ce qui introduit des contraintes importantes en matière de coût et de conception.

Traitement complexe et coûteux

Le PTFE possède un point de fusion et une viscosité extrêmement élevés, ce qui signifie qu'il ne peut pas être traité à l'aide de techniques de fusion conventionnelles comme le moulage par injection ou l'extrusion. Au lieu de cela, il doit être fabriqué à l'aide d'un processus de frittage spécialisé et plus coûteux, similaire à la façon dont les métaux en poudre sont formés.

Incapacité à coller ou à souder

La célèbre propriété antiadhésive du PTFE signifie qu'il est extrêmement difficile de le coller à d'autres matériaux — ou même à lui-même — en utilisant des ciments ou des adhésifs conventionnels. Obtenir une liaison solide nécessite des techniques de préparation de surface agressives et coûteuses comme la gravure chimique.

Limites spécifiques à l'application

Au-delà de ses problèmes mécaniques et de fabrication fondamentaux, plusieurs autres propriétés peuvent disqualifier le PTFE pour certaines applications.

Instabilité dimensionnelle

Le PTFE subit une transition de phase à 19°C (66°F). Cela provoque un changement de volume important, ce qui peut compromettre l'intégrité et la précision des composants conçus pour des tolérances serrées qui fonctionnent près de cette température.

Faible résistance aux radiations

Comparé à d'autres polymères, le PTFE a une très mauvaise résistance aux radiations de haute énergie. Les chaînes polymères du matériau sont facilement décomposées par les radiations, ce qui le rend cassant et lui fait perdre ses propriétés utiles.

Production de fumées toxiques

Bien que stable jusqu'à 260°C (500°F), le PTFE commencera à se décomposer à des températures très élevées (au-dessus de 350°C). Cette décomposition peut libérer des fumées toxiques et corrosives, présentant un risque de sécurité important dans certains environnements.

Quand éviter le PTFE pur

Faire le bon choix de matériau nécessite d'adapter son profil à votre objectif principal. Le PTFE pur et non chargé est souvent le mauvais choix dans des scénarios spécifiques.

- Si votre objectif principal est l'intégrité structurelle : Le PTFE pur est inapproprié pour tout composant porteur en raison de sa profonde tendance au fluage et à la déformation sous pression.

- Si votre objectif principal est une application à forte usure : Le matériau s'usera rapidement dans les joints dynamiques ou les paliers à moins d'être renforcé par des charges telles que le verre, le carbone ou le bronze.

- Si votre objectif principal est la production de masse rentable : Le processus de frittage spécialisé rend le PTFE plus cher et plus lent à fabriquer que les thermoplastiques courants.

- Si votre objectif principal est de créer des assemblages collés : Sa nature antiadhésive inhérente le rend exceptionnellement difficile à coller, nécessitant des traitements de surface spécialisés et coûteux pour l'adhérence.

Comprendre ces limites est la clé pour tirer parti des forces remarquables du PTFE sans succomber à ses faiblesses inhérentes.

Tableau récapitulatif :

| Inconvénient | Impact clé |

|---|---|

| Faible résistance au fluage | Se déforme sous charge soutenue, inapproprié pour les pièces structurelles. |

| Faible résistance à l'abrasion/usure | S'use rapidement dans les applications dynamiques telles que les paliers ou les joints. |

| Traitement complexe et coûteux | Nécessite un frittage spécialisé, et non un traitement par fusion standard. |

| Difficulté à coller | Difficile à coller ou à souder sans traitement de surface agressif. |

| Instabilité dimensionnelle | Changement de volume significatif près de sa transition de phase de 19°C. |

| Faible résistance aux radiations | Devient cassant lorsqu'il est exposé à des radiations de haute énergie. |

| Fumées toxiques à haute température | Se décompose au-dessus de 350°C, libérant des fumées dangereuses. |

Ne laissez pas les limites du PTFE compromettre votre projet.

Chez KINTEK, nous sommes spécialisés dans la fabrication de composants en PTFE haute performance (joints, revêtements, verrerie de laboratoire, etc.) qui surmontent ces faiblesses. Nous concevons des solutions avec des charges personnalisées (comme le verre ou le carbone) pour améliorer la résistance au fluage et à l'usure, et notre expertise en production de précision garantit que vos pièces répondent aux spécifications exactes — des prototypes aux commandes à grand volume.

Laissez-nous vous aider à sélectionner ou à fabriquer le bon matériau PTFE pour vos besoins dans les secteurs des semi-conducteurs, médical, laboratoire ou industriel.

Contactez nos experts dès aujourd'hui pour une consultation afin de discuter de votre application et de recevoir un devis.

Guide Visuel

Produits associés

- Plateaux carrés en PTFE sur mesure pour l'industrie et les laboratoires

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

Les gens demandent aussi

- Dans quels systèmes les joints de piston en PTFE sont-ils généralement utilisés ? Pour l'hydraulique haute pression et les environnements difficiles

- Quels sont les avantages de l'utilisation du PTFE dans les sièges de vannes à bille et les joints de crépine Y ? Obtenez une résistance chimique supérieure et une faible friction

- Quels sont quelques exemples de produits d'isolation électrique pouvant être fabriqués à partir de PTFE ? Solutions haute performance pour les applications exigeantes

- Comment contrôler l'accumulation de chaleur lors de l'usinage du Téflon ? Un guide pour prévenir la déformation et les fumées toxiques

- Quel est l'inconvénient d'utiliser du verre comme charge dans le PTFE ? Le compromis critique pour la résistance à l'usure

- Pourquoi les barres de PTFE extrudé sont-elles populaires dans les systèmes de plomberie ? Résistance chimique et thermique supérieure

- Quelles sont les applications de construction supplémentaires pour le PTFE au-delà des appuis à patins ? Exploiter le PTFE pour les rupteurs thermiques et les rondelles

- Quelles sont certaines des propriétés physiques du PTFE chargé de charges ? Améliorer la résistance, l'usure et la performance thermique