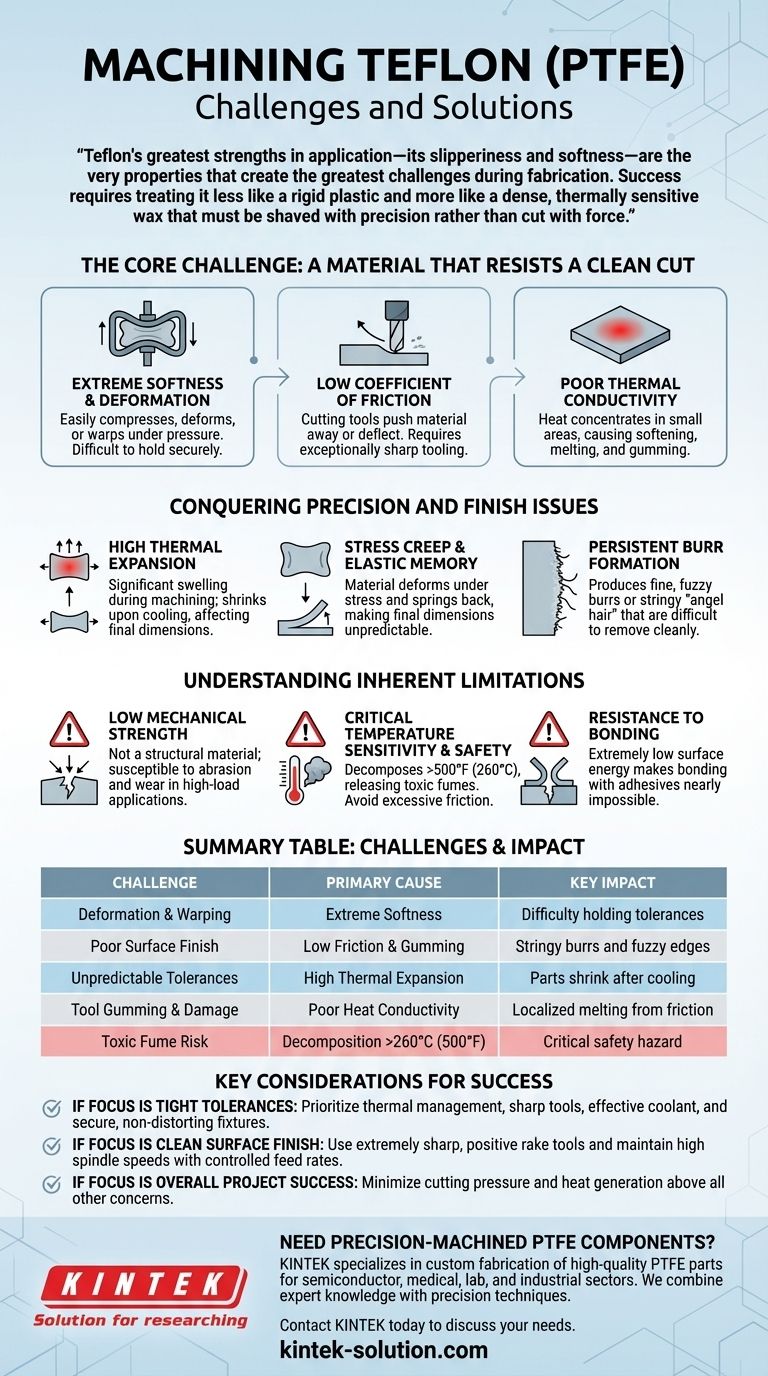

Les principaux défis de l'usinage du Téflon (PTFE) découlent directement de ses propriétés les plus appréciées : son extrême mollesse, sa faible friction et sa sensibilité à la chaleur. Ces caractéristiques font que le matériau se déforme sous la pression, résiste à une coupe nette et se dilate de manière imprévisible, ce qui rend difficile le maintien de tolérances serrées et l'évitement des bavures.

Les plus grands atouts du Téflon dans ses applications — son caractère glissant et sa mollesse — sont précisément les propriétés qui créent les plus grands défis lors de la fabrication. Le succès exige de le traiter moins comme un plastique rigide et plus comme une cire dense et thermiquement sensible qui doit être rasée avec précision plutôt que coupée avec force.

Le défi fondamental : un matériau qui résiste à une coupe nette

La difficulté fondamentale dans l'usinage du PTFE est qu'il se comporte d'une manière contre-intuitive par rapport aux pratiques de coupe standard développées pour les métaux et les plastiques plus durs.

Extrême mollesse et déformation

Le PTFE est incroyablement mou et manque de rigidité. Toute pression excessive exercée par les dispositifs de serrage ou l'outil de coupe peut facilement provoquer la compression, la déformation ou le gauchissement du matériau. Le simple fait de maintenir la pièce en place sans l'endommager constitue donc le premier obstacle majeur.

Faible coefficient de friction

Le caractère « glissant » qui fait du PTFE une excellente surface antiadhésive signifie qu'un outil de coupe peut facilement repousser le matériau ou le faire dévier au lieu de le cisailler proprement. Ce phénomène nécessite des outils exceptionnellement tranchants pour initier et maintenir une coupe appropriée.

Faible conductivité thermique

Contrairement aux métaux qui dissipent rapidement la chaleur, le PTFE est un excellent isolant thermique. Toute la chaleur générée par la friction de l'outil de coupe reste concentrée dans une très petite zone. Ce chauffage localisé peut provoquer le ramollissement, la fusion ou l'encrassement de l'outil, ruinant la coupe et la pièce.

Vaincre les problèmes de précision et de finition

Les propriétés fondamentales du matériau conduisent directement à des défauts courants que les usineurs doivent activement chercher à prévenir.

Forte dilatation thermique

Étant donné que le PTFE emprisonne la chaleur et possède un coefficient de dilatation thermique élevé, il gonfle considérablement pendant le processus d'usinage. Lorsque la pièce finie refroidit à température ambiante, elle se rétracte, faisant souvent sortir les dimensions de la tolérance spécifiée.

Fluage sous contrainte et mémoire élastique

Le matériau a tendance à « ramper », c'est-à-dire à se déformer lentement avec le temps lorsqu'il est soumis à une contrainte. Pendant l'usinage, la pièce peut se déformer sous la pression de l'outil, puis se redresser partiellement après le passage de l'outil, rendant les dimensions finales imprévisibles et difficiles à contrôler.

Formation persistante de bavures

Le PTFE ne forme pas de copeaux nets comme le métal. En raison de sa mollesse et de son faible point de fusion, il a tendance à produire une bavure fine et floue ou des copeaux filandreux de type « cheveux d'ange ». Ces bavures peuvent être très difficiles à éliminer proprement sans endommager la surface de la pièce.

Comprendre les limites inhérentes du PTFE

Au-delà des défis directs d'usinage, il est essentiel de reconnaître les compromis inhérents au matériau, qui influencent à la fois le processus de fabrication et l'application finale.

Faible résistance mécanique

Le PTFE n'est pas un matériau structurel. Il possède une faible résistance à la traction et est sensible à l'abrasion et à l'usure dans les applications à forte charge. Les conceptions doivent tenir compte de cette mollesse inhérente.

Sensibilité critique à la température et sécurité

Le chauffage du PTFE au-dessus de 260 °C (500 °F) provoque sa décomposition, libérant des fumées hautement toxiques et corrosives. Il s'agit d'une considération de sécurité critique, car une friction excessive due à des outils émoussés ou à une coupe agressive peut facilement générer ce niveau de chaleur.

Résistance à la liaison

Le PTFE possède l'une des énergies de surface les plus basses de tous les solides, ce qui le rend presque impossible à coller avec des adhésifs. Cette propriété doit être prise en compte lors de la phase de conception si un assemblage est nécessaire.

Considérations clés pour un résultat réussi

Pour usiner efficacement le Téflon, vous devez adapter votre stratégie pour tenir compte du comportement unique du matériau. Votre approche doit être guidée par votre objectif principal.

- Si votre objectif principal est d'obtenir des tolérances serrées : Vous devez privilégier la gestion thermique avec des outils tranchants, un liquide de refroidissement efficace et des dispositifs de serrage qui maintiennent la pièce sans provoquer de distorsion.

- Si votre objectif principal est une finition de surface nette : La solution consiste à utiliser des outils de coupe à angle d'attaque positif extrêmement tranchants et à maintenir des vitesses de broche élevées avec des vitesses d'avance contrôlées et plus légères pour « raser » le matériau.

- Si votre objectif principal est la réussite globale du projet : Traitez le PTFE comme sa propre catégorie de matériau, en vous concentrant avant tout sur la minimisation de la pression de coupe et de la génération de chaleur.

En respectant ses propriétés uniques au lieu de les combattre, vous pouvez obtenir des résultats précis et fiables lors de l'usinage du Téflon.

Tableau récapitulatif :

| Défi | Cause principale | Impact clé |

|---|---|---|

| Déformation et gauchissement | Extrême mollesse | Difficulté à maintenir les tolérances |

| Mauvaise finition de surface | Faible friction et encrassement | Bavures filandreuses et bords flous |

| Tolérances imprévisibles | Forte dilatation thermique | Rétrécissement des pièces après refroidissement |

| Encrassement et dommages de l'outil | Faible conductivité thermique | Fusion localisée due à la friction |

| Risque de fumées toxiques | Décomposition >260°C (500°F) | Danger critique pour la sécurité |

Besoin de composants en PTFE usinés avec précision ?

Ne laissez pas les défis de l'usinage du Téflon compromettre votre projet. KINTEK est spécialisée dans la fabrication sur mesure de composants en PTFE de haute qualité — y compris des joints, des revêtements et de la verrerie de laboratoire — pour les secteurs des semi-conducteurs, du médical, du laboratoire et de l'industrie.

Nous combinons une connaissance experte des propriétés uniques du PTFE avec des techniques de production de précision pour livrer des pièces qui répondent à vos exigences de tolérance et de finition les plus strictes, du prototypage aux commandes à haut volume.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques et obtenir un devis.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Tiges en PTFE personnalisables pour applications industrielles avancées

- Plateaux carrés en PTFE sur mesure pour l'industrie et les laboratoires

Les gens demandent aussi

- Quelles sont les fonctions principales des vannes papillon revêtues de PTFE ? Assurer un contrôle de débit fiable dans des environnements hostiles

- Quels services supplémentaires sont offerts avec les soufflets de dilatation en PTFE ? Assurez un ajustement parfait pour votre système

- Quels sont les avantages de l'utilisation de joints en PTFE dans les applications d'étanchéité industrielles ? Obtenez des performances sans fuite dans des environnements difficiles

- Quelles sont les principales propriétés des joints en PTFE ? Obtenez une étanchéité supérieure dans des conditions extrêmes

- Quelles sont les industries inhabituelles où les soufflets en PTFE sont utilisés ? Maîtriser l'extrême pureté, la chaleur et la précision

- Comment la finition de surface impacte-t-elle la performance des feuilles de PTFE ? Un guide pour optimiser en fonction de votre application

- Quels sont les principaux types de patins de roulement en PTFE disponibles ? Choisissez le bon type pour vos besoins structurels

- Quelles sont les considérations clés lors de l'usinage du PTFE ? Maîtriser l'art de l'usinage de précision