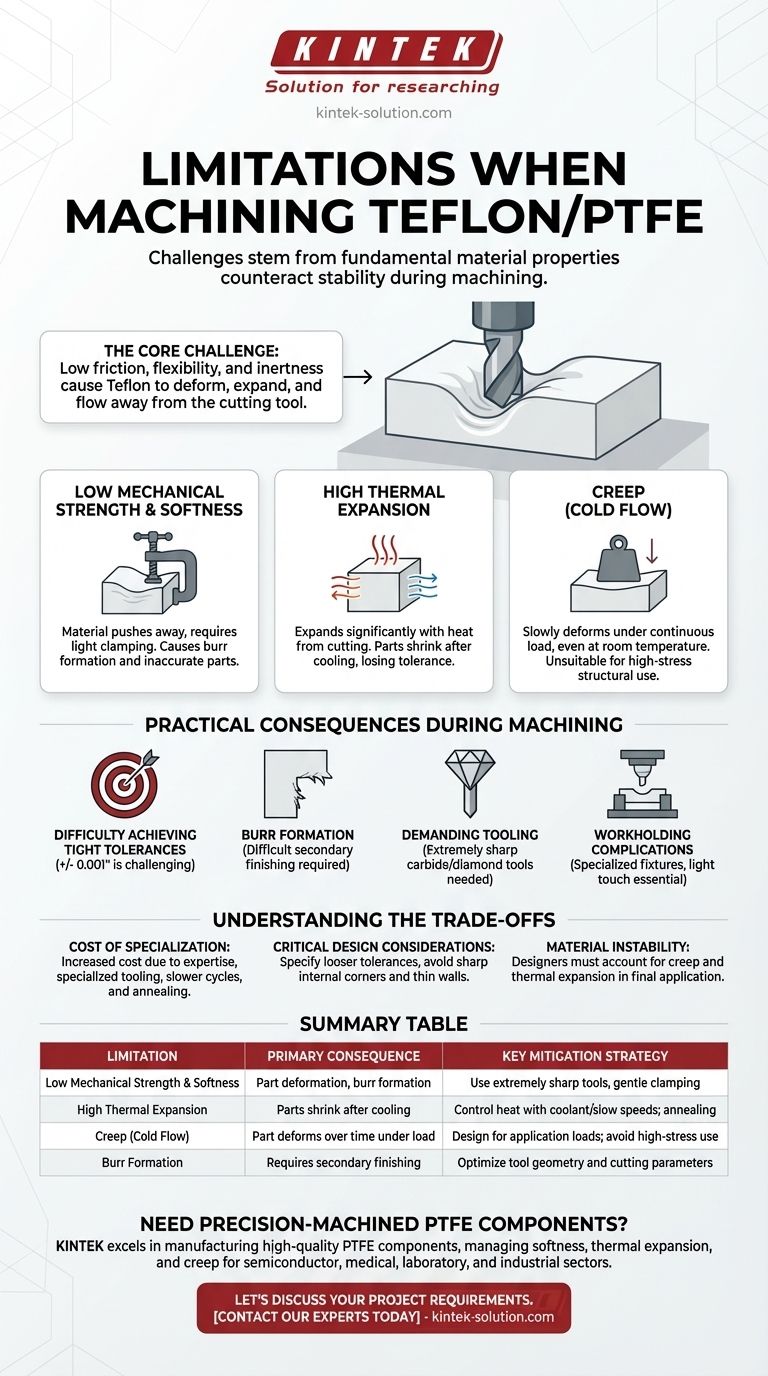

L'usinage du Téflon (PTFE) est principalement limité par ses propriétés matérielles fondamentales. Sa mollesse, sa faible résistance mécanique, son taux de dilatation thermique élevé et sa tendance à se déformer sous pression (fluage) créent des défis importants. Ces facteurs combinés rendent l'obtention et le maintien de tolérances dimensionnelles serrées beaucoup plus difficiles qu'avec les métaux ou les polymères plus rigides.

Le défi fondamental de l'usinage du Téflon est que les propriétés mêmes qui le rendent unique en application — faible friction, flexibilité et inertie chimique — sont celles qui provoquent sa déformation, son expansion et son déplacement loin de l'outil de coupe pendant la fabrication.

Le défi fondamental : pourquoi le Téflon résiste au processus d'usinage

Pour usiner une pièce avec succès, le matériau doit être stable. Il doit conserver sa forme sous la pression de serrage et résister à la chaleur et à la force de l'outil de coupe. La nature inhérente du Téflon va à l'encontre de cette stabilité de plusieurs manières clés.

Faible résistance mécanique et mollesse

Le Téflon est un matériau exceptionnellement mou. Lorsqu'un outil de coupe applique une force, le matériau peut facilement se déformer ou être repoussé au lieu de se cisailler proprement.

Cette mollesse signifie également qu'il ne peut pas être serré fermement dans un étau de machine. Une pression de serrage excessive écrasera ou déformera le matériau brut, ce qui entraînera des pièces finales inexactes. Cela provoque également directement la formation de bavures, de fines crêtes de matériau indésirable qui doivent être retirées lors d'une opération secondaire.

Dilatation thermique élevée

Le PTFE possède un coefficient de dilatation thermique très élevé, ce qui signifie qu'il se dilate et se contracte considérablement avec les changements de température. La friction de l'outil de coupe génère une chaleur localisée.

Étant donné que le Téflon est également un mauvais conducteur thermique, cette chaleur ne se dissipe pas rapidement. La zone usinée chauffe, se dilate et est coupée à la taille. Une fois que la pièce refroidit à température ambiante, elle se contracte et peut ne plus respecter la tolérance requise.

Fluage et écoulement à froid

Le fluage, ou « écoulement à froid », est la tendance du Téflon à se déformer lentement et de manière permanente lorsqu'il est soumis à une charge continue, même à température ambiante.

Cela signifie qu'une pièce peut être dimensionnellement précise immédiatement après l'usinage, mais si elle est soumise à une pression de serrage ou même à son propre poids dans certaines orientations, elle peut lentement changer de forme avec le temps. Cela la rend inappropriée pour de nombreuses applications structurelles à forte charge.

Conséquences pratiques pendant l'usinage

Ces propriétés matérielles se traduisent directement par des problèmes tangibles à l'atelier, nécessitant des connaissances et des équipements spécialisés pour être surmontés.

Difficulté à atteindre des tolérances serrées

C'est la plus grande conséquence. La combinaison de la dilatation thermique, de la déformation sous la pression de l'outil et du stress dû au serrage rend la précision difficile. Maintenir une tolérance de +/- 0,001 pouce sur le Téflon est un défi important, alors que c'est courant pour les métaux.

Formation de bavures

La mollesse du matériau fait qu'il est souvent poussé ou étalé par l'outil de coupe plutôt que d'être coupé proprement. Cela entraîne des bavures importantes sur les bords des pièces, difficiles et longues à enlever sans endommager la surface de la pièce.

Exigences d'outillage exigeantes

L'usinage efficace du Téflon nécessite des outils de coupe extrêmement tranchants, souvent en carbure ou dotés de pointes en diamant. Un outil émoussé exacerbera la tendance du matériau à se déformer et à s'étaler, entraînant une mauvaise finition de surface et une imprécision dimensionnelle. Ces outils tranchants peuvent également s'user rapidement en fonction du grade spécifique de PTFE utilisé.

Complications liées au maintien de la pièce

Vous ne pouvez pas fixer un bloc de Téflon avec la même force utilisée pour l'aluminium ou l'acier. Les machinistes doivent utiliser des dispositifs de serrage spécialisés ou une touche très légère pour maintenir le matériau en toute sécurité sans introduire de contrainte ou de distorsion qui ruinerait la pièce finale.

Comprendre les compromis

Choisir d'usiner une pièce en Téflon implique d'accepter un ensemble distinct de compromis liés au coût, à la conception et à la complexité de fabrication.

Le coût de la spécialisation

L'usinage réussi du Téflon nécessite une expertise de l'opérateur, des outils spécialisés et souvent des temps de cycle plus lents pour gérer l'accumulation de chaleur. Des processus tels que le recuit (un cycle contrôlé de chauffage et de refroidissement pour soulager les contraintes internes) peuvent être nécessaires avant et après l'usinage pour assurer la stabilité. Ces facteurs augmentent inévitablement le coût par pièce.

Considérations de conception critiques

Les ingénieurs doivent concevoir en fonction des limites du Téflon. Cela signifie spécifier des tolérances réalistes et plus lâches dans la mesure du possible. Des caractéristiques telles que des coins internes d'une netteté extrême, des parois très minces ou des géométries complexes faciles à créer dans des matériaux plus rigides peuvent être irréalisables ou impossibles à produire avec précision dans le Téflon.

L'instabilité du matériau est une donnée

Contrairement à une pièce métallique, un composant en Téflon usiné n'est jamais parfaitement stable. Les concepteurs et les ingénieurs doivent tenir compte du fluage et de la dilatation thermique dans l'assemblage final et l'environnement d'application. Ce qui fonctionne sur une paillasse à 21°C peut ne pas fonctionner sur le terrain à 38°C.

Comment assurer le succès d'un projet d'usinage de PTFE

Pour atténuer ces limitations, votre approche doit être guidée par l'exigence la plus critique de votre projet.

- Si votre objectif principal est la précision dimensionnelle : Spécifiez un recuit avant et après l'usinage, travaillez avec un atelier d'usinage ayant une grande expérience des polymères souples, et assurez-vous qu'il utilise des outils tranchants et un liquide de refroidissement.

- Si votre objectif principal est l'intégrité structurelle : Concevez des pièces avec des épaisseurs de paroi et des rayons d'angle généreux, évitez les caractéristiques minces ou non supportées, et comprenez que le Téflon ne doit pas être utilisé pour des applications structurelles à forte charge et supportant des contraintes.

- Si votre objectif principal est la rentabilité : Assouplissez les tolérances autant que votre application le permet, simplifiez la géométrie de la pièce et discutez de la sélection des matériaux avec votre partenaire de fabrication pour voir si un polymère plus usinable pourrait répondre à vos besoins.

En fin de compte, l'utilisation réussie du Téflon usiné nécessite de trouver un équilibre entre ses performances inégalées dans la bonne application et l'approche délibérée et experte nécessaire pour le fabriquer correctement.

Tableau récapitulatif :

| Limitation | Conséquence principale | Stratégie d'atténuation clé |

|---|---|---|

| Faible résistance mécanique et mollesse | Déformation de la pièce, formation de bavures, serrage difficile | Utiliser des outils extrêmement tranchants, des dispositifs de serrage spécialisés, un serrage doux |

| Dilatation thermique élevée | Les pièces se contractent après refroidissement, perdant en tolérance | Contrôler la chaleur avec un liquide de refroidissement/des vitesses lentes ; recuit avant/après usinage |

| Fluage (écoulement à froid) | La pièce se déforme avec le temps sous charge soutenue | Concevoir en fonction des charges d'application ; éviter les utilisations structurelles à forte contrainte |

| Formation de bavures | Nécessite une finition secondaire, augmente le coût/temps | Optimiser la géométrie de l'outil et les paramètres de coupe |

Besoin de composants en PTFE usinés avec précision ?

Naviguer dans les défis de l'usinage du Téflon nécessite un partenaire possédant une expertise spécialisée. Chez KINTEK, nous excellons dans la fabrication de composants en PTFE de haute qualité — des joints et revêtements aux verreries de laboratoire personnalisées — pour les secteurs des semi-conducteurs, médical, laboratoire et industriel.

Nous savons comment gérer la mollesse, la dilatation thermique et le fluage pour fournir la stabilité dimensionnelle que votre application exige. Que vous ayez besoin de prototypes ou de production en grand volume, nos capacités de production de précision et de fabrication sur mesure garantissent le succès de votre projet.

Discutons des exigences de votre projet. Contactez nos experts dès aujourd'hui pour une consultation.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Tiges en PTFE personnalisables pour applications industrielles avancées

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

Les gens demandent aussi

- Pourquoi l'usinage CNC est-il préféré pour les pièces en Téflon par rapport à d'autres méthodes ? Libérez la précision et les conceptions complexes

- Comment le PTFE contribue-t-il à la faible friction et à la résistance à l'usure ? Obtenez des performances supérieures avec des matériaux avancés

- Quels sont les principaux avantages du PTFE ? Des performances inégalées pour les environnements extrêmes

- Quelles industries utilisent les pièces usinées en PTFE et pour quelles applications ? Des composants essentiels pour des environnements exigeants

- Quelles sont les principales considérations lors de l'usinage du Téflon ? Maîtriser l'usinage de précision des polymères souples