Fondamentalement, les principales limites d'un joint en silicone proviennent de sa faible résistance physique et de vulnérabilités chimiques spécifiques. Bien qu'il excelle en matière de résistance à la température et de flexibilité, il n'est pas un choix approprié pour les applications impliquant une pression élevée, le vide, l'abrasion ou l'exposition aux huiles et carburants à base d'hydrocarbures.

La décision d'utiliser un joint en silicone est un compromis. Vous gagnez des performances exceptionnelles sur une large plage de températures et une excellente flexibilité, mais vous sacrifiez la robustesse mécanique et la large résistance chimique que l'on trouve dans d'autres élastomères comme le nitrile ou le Viton.

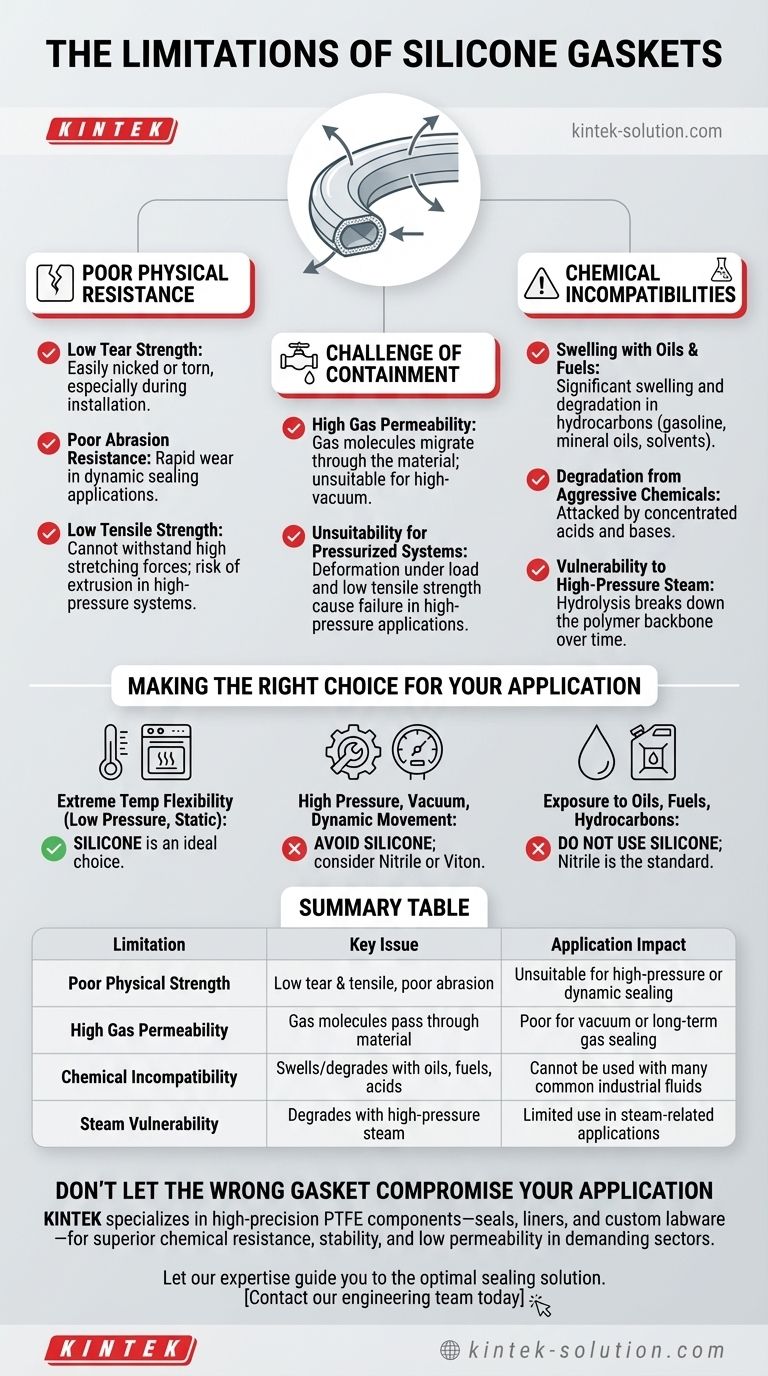

Déconstruction de la « Faible résistance physique »

La faiblesse la plus fréquemment citée du silicone est son manque de robustesse physique. Il ne s'agit pas d'un problème unique, mais d'une combinaison de plusieurs propriétés connexes qui le rendent inapproprié pour les rôles mécaniquement exigeants.

Faible résistance à la déchirure

Les joints en silicone sont relativement faciles à entailler ou à déchirer. Cela peut être un problème important lors de l'installation, où un bord tranchant sur un boîtier ou un outil mal placé peut compromettre le joint avant même sa mise en service.

Faible résistance à l'abrasion

Ce matériau n'est pas conçu pour les applications d'étanchéité dynamiques où les pièces frottent ou glissent contre le joint. La friction userait rapidement le matériau, entraînant une défaillance du joint. Il est préférable de l'utiliser dans des applications d'étanchéité statique (face à face) où il est comprimé et laissé sans être dérangé.

Faible résistance à la traction

Comparé à d'autres caoutchoucs, le silicone ne peut pas supporter des forces d'étirement élevées. Dans un système à haute pression, un joint fabriqué à partir d'un matériau à faible résistance à la traction peut être extrudé dans l'espace de jeu entre les pièces assemblées, provoquant une fuite.

Le défi du confinement

Au-delà de la robustesse physique, la structure moléculaire du silicone présente des limites pour contenir certaines substances, en particulier les gaz et les fluides sous pression.

Perméabilité élevée aux gaz

Le silicone est naturellement plus perméable aux gaz que de nombreux autres élastomères. Cela signifie que les molécules de gaz peuvent migrer lentement directement à travers le matériau lui-même. Cette caractéristique en fait un mauvais choix pour les applications sous vide poussé ou pour sceller des gaz critiques sur de longues périodes.

Inadéquation pour les systèmes pressurisés

La combinaison d'une faible résistance à la traction et d'une tendance à se déformer sous charge (fluage à la compression) rend le silicone standard risqué dans les systèmes hydrauliques ou pneumatiques à haute pression. La pression peut faire sortir le joint de son logement, entraînant une défaillance catastrophique.

Comprendre les incompatibilités chimiques

Bien que le silicone offre une bonne résistance à l'eau, à l'ozone et aux rayons UV, il présente plusieurs faiblesses chimiques bien connues qu'il est essentiel de comprendre.

Gonflement avec les huiles et les carburants

Le silicone est très sensible au gonflement et à la dégradation lorsqu'il est exposé à de nombreux fluides à base d'hydrocarbures. Cela comprend l'essence, les huiles minérales et de nombreux solvants industriels courants. Le matériau absorbera le fluide, gonflera considérablement et perdra son intégrité structurelle.

Dégradation par les produits chimiques agressifs

Les acides et les bases concentrés peuvent attaquer et décomposer le polymère de silicone. Bien qu'il puisse résister à des solutions douces, ce n'est pas un bon choix pour les applications de traitement chimique agressif.

Vulnérabilité à la vapeur à haute pression

Bien que le silicone ait une excellente résistance aux hautes températures dans la chaleur sèche, il peut être dégradé par la vapeur surchauffée ou à haute pression avec le temps. Ce processus, appelé hydrolyse, décompose la chaîne polymérique du matériau.

Faire le bon choix pour votre application

La sélection du matériau de joint correct nécessite d'adapter les propriétés du matériau aux exigences de l'application.

- Si votre objectif principal est une flexibilité de température extrême (chaude ou froide) dans un environnement statique à basse pression : Le silicone est un excellent choix et souvent idéal, par exemple pour les portes de fours ou les boîtiers électriques extérieurs.

- Si votre application implique une pression élevée, le vide ou un mouvement dynamique : Évitez le silicone et envisagez un matériau plus résistant comme le nitrile (Buna-N) pour un usage général ou le Viton (FKM) pour des températures et une résistance chimique plus élevées.

- Si le joint sera exposé à des huiles, des carburants ou des solvants hydrocarbonés : N'utilisez pas de silicone. Le nitrile est le choix standard et économique pour ces applications.

En fin de compte, comprendre les limites d'un matériau est la clé d'une conception d'ingénierie réussie.

Tableau récapitulatif :

| Limitation | Problème clé | Impact sur l'application |

|---|---|---|

| Faible résistance physique | Faible résistance à la déchirure et à la traction, mauvaise résistance à l'abrasion | Inadapté aux applications d'étanchéité dynamiques ou à haute pression |

| Perméabilité élevée aux gaz | Les molécules de gaz traversent le matériau | Mauvaise performance sous vide ou pour l'étanchéité des gaz à long terme |

| Incompatibilité chimique | Gonflement/dégradation avec les huiles, les carburants, les solvants, les acides, les bases | Ne peut pas être utilisé avec de nombreux fluides industriels courants |

| Vulnérabilité à la vapeur | Se dégrade sous l'effet de la vapeur à haute pression au fil du temps | Utilisation limitée dans les applications liées à la vapeur |

Ne laissez pas le mauvais matériau de joint compromettre votre application

La sélection du composant d'étanchéité correct est essentielle pour la performance, la sécurité et la longévité. Bien que le silicone ait sa place, de nombreuses applications exigeantes dans les secteurs des semi-conducteurs, médical, laboratoire et industriel nécessitent des matériaux supérieurs comme le PTFE pour une résistance chimique, une stabilité et une faible perméabilité exceptionnelles.

KINTEK se spécialise dans la fabrication de composants PTFE de haute précision, y compris des joints, des revêtements et des articles de laboratoire personnalisés, qui surmontent les limites du silicone. Nous proposons la fabrication sur mesure, du prototype aux commandes à grand volume, garantissant un ajustement parfait à vos exigences uniques.

Laissez notre expertise vous guider vers la solution d'étanchéité optimale. Contactez notre équipe d'ingénieurs dès aujourd'hui pour une consultation.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Porte-filtres à joint PTFE personnalisables pour des applications polyvalentes

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

- Composants de pompe à membrane personnalisés en PTFE et nitrile pour applications exigeantes

Les gens demandent aussi

- Quels sont les principaux avantages de l'utilisation de pièces en PTFE dans les applications industrielles ? Débloquez une résistance chimique et une fiabilité inégalées

- Quelles sont les principales considérations lors de l'usinage du Téflon ? Maîtriser l'usinage de précision des polymères souples

- Quelles sont les considérations futures pour l'usinage du Téflon ? Maîtriser les défis matériels grâce à la technologie intelligente

- Quels conseils peuvent améliorer les résultats d'usinage du Téflon ? Maîtriser les outils tranchants, le contrôle de la chaleur et le support rigide

- Pourquoi l'usinage CNC est-il préféré pour les pièces en Téflon par rapport à d'autres méthodes ? Libérez la précision et les conceptions complexes