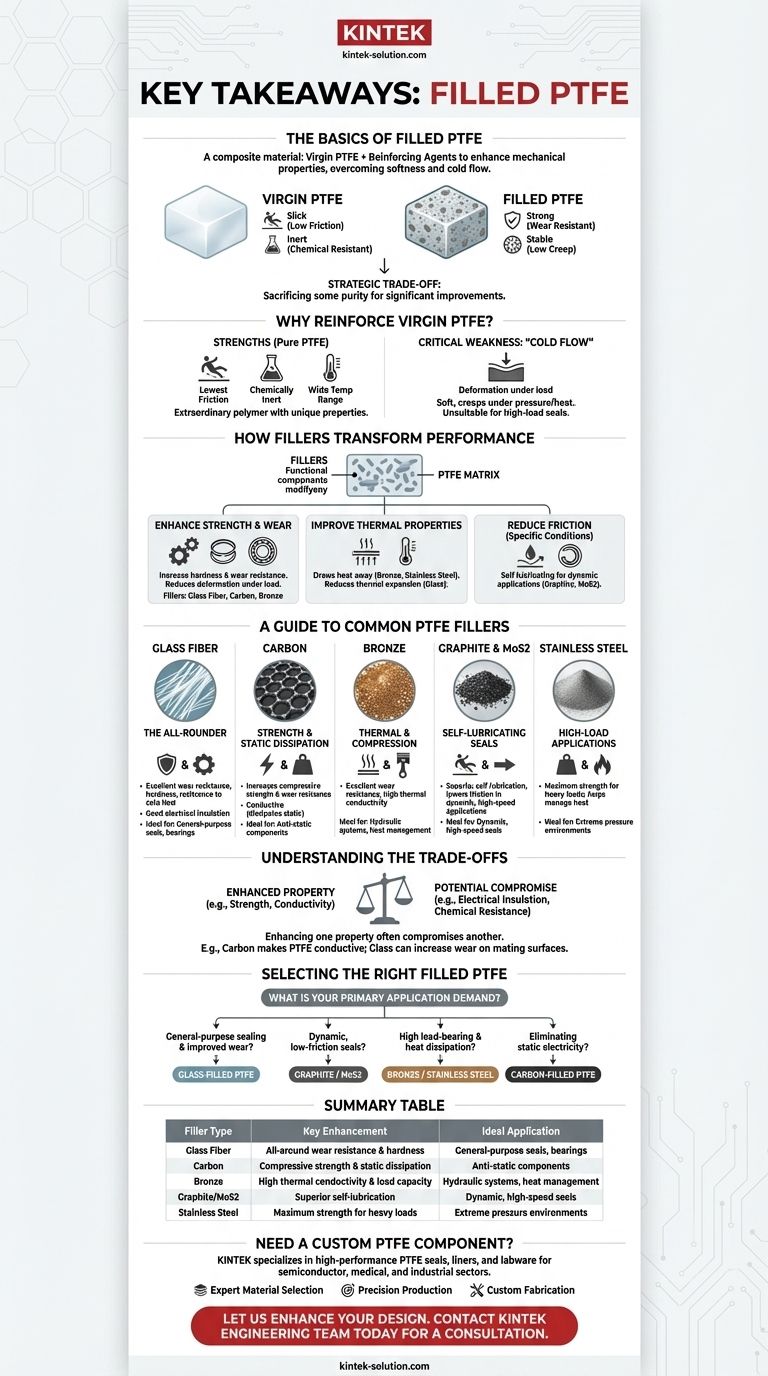

En bref, le PTFE chargé est un matériau composite créé en ajoutant des agents de renforcement au polytétrafluoroéthylène (PTFE) vierge afin d'améliorer ses propriétés mécaniques. Ce processus surmonte les principales faiblesses du PTFE — sa mollesse et sa tendance à se déformer sous pression — tout en conservant son faible coefficient de friction et son inertie chimique caractéristiques, le rendant adapté aux applications d'ingénierie exigeantes.

Le concept central est que le PTFE pur est un matériau exceptionnel avec un défaut critique : le « fluage à froid », ou déformation sous charge. L'ajout de charges telles que le verre, le carbone ou le bronze est un compromis stratégique, sacrifiant une partie de la pureté pour obtenir des améliorations significatives de la résistance à l'usure, de la résistance et de la stabilité.

Pourquoi le PTFE vierge nécessite-t-il un renforcement

Pour comprendre le PTFE chargé, nous devons d'abord apprécier les caractéristiques uniques de son matériau de base.

Les forces du PTFE pur

Le PTFE pur, communément connu sous le nom de marque Teflon, est un polymère extraordinaire. Il possède le plus faible coefficient de friction de tous les solides connus, ce qui le rend incroyablement glissant.

Il est également presque entièrement inerte, offrant une résistance exceptionnelle aux attaques chimiques, aux intempéries et à une large gamme de températures.

La faiblesse critique : le fluage à froid

Malgré ces forces, le PTFE est intrinsèquement mou. Lorsqu'il est soumis à une charge soutenue, surtout à des températures élevées, il se déforme lentement ou « rampe ».

Ce phénomène, connu sous le nom de fluage à froid, rend le PTFE vierge inadapté aux applications telles que les joints haute pression ou les paliers structurels où la stabilité dimensionnelle est essentielle.

Comment les charges transforment les performances du PTFE

Les charges ne sont pas de simples additifs ; ce sont des composants fonctionnels qui modifient fondamentalement la façon dont le matériau se comporte sous contrainte.

Amélioration de la résistance mécanique et de la résistance à l'usure

La principale raison d'ajouter des charges est d'augmenter la dureté et la résistance à l'usure. Les charges telles que la fibre de verre, le carbone et le bronze agissent comme une matrice de renforcement au sein du PTFE mou, réduisant considérablement la déformation sous charge.

Cette amélioration fait du PTFE chargé un choix supérieur pour les composants tels que les segments de piston et les paliers qui subissent un stress mécanique constant.

Amélioration des propriétés thermiques

Le PTFE est un isolant, ce qui peut être un problème dans les applications où la chaleur de friction doit se dissiper.

Les charges ayant une conductivité thermique plus élevée, telles que le bronze et l'acier inoxydable, aident à évacuer la chaleur des surfaces de frottement. D'autres, comme le verre, réduisent le taux de dilatation thermique du matériau, améliorant sa stabilité face aux changements de température.

Réduction de la friction dans des conditions spécifiques

Bien que le PTFE pur soit déjà glissant, certaines charges peuvent améliorer ses performances dans les applications dynamiques.

Le graphite et le disulfure de molybdène (MoS2) sont autolubrifiants, ce qui les rend idéaux pour les joints dynamiques où une friction faible et constante est primordiale. Le polyamide est réputé pour avoir le plus faible coefficient de friction dans des conditions non lubrifiées.

Un guide des charges courantes pour le PTFE

Le choix de la charge dicte directement les propriétés finales du matériau et son application idéale.

Fibre de verre : Le polyvalent

Le verre est la charge la plus courante. Il offre une excellente amélioration globale de la résistance à l'usure, de la dureté et de la résistance au fluage à froid. Il conserve également de bonnes propriétés d'isolation électrique, ce qui le rend très polyvalent.

Carbone : Pour la résistance et la dissipation statique

Le carbone augmente considérablement la résistance à la compression et à l'usure. De manière critique, il rend également le PTFE conducteur, ce qui est essentiel pour les applications nécessitant la dissipation de l'électricité statique.

Bronze : Pour la conductivité thermique et la compression

Les charges en bronze créent un composite avec une excellente résistance à l'usure et une conductivité thermique élevée. Cela en fait un choix privilégié pour les systèmes hydrauliques et les composants qui doivent gérer la chaleur.

Graphite et MoS2 : Pour les joints autolubrifiants

Ces charges sont choisies spécifiquement pour leur capacité à réduire la friction dans les applications dynamiques à grande vitesse. Elles sont souvent utilisées en combinaison avec d'autres charges comme le carbone ou le verre pour obtenir un équilibre de propriétés.

Acier inoxydable : Pour les applications à forte charge

La poudre d'acier inoxydable augmente la résistance du matériau et sa capacité à supporter de lourdes charges. Sa conductivité thermique aide également à gérer la chaleur dans les environnements exigeants.

Comprendre les compromis

L'amélioration d'une propriété du PTFE avec une charge signifie souvent un compromis sur une autre. C'est le défi central de la sélection des matériaux.

Impact sur les propriétés électriques

Le compromis le plus significatif concerne les performances électriques. Bien que le PTFE chargé de verre reste un bon isolant, le PTFE chargé de carbone devient conducteur. Cela rend le carbone inapproprié pour toute application nécessitant une rigidité diélectrique élevée.

Réduction potentielle de la résistance chimique

Bien que le PTFE lui-même soit presque inerte, certaines charges ne le sont pas. Le bronze, par exemple, peut être attaqué par certains produits chimiques, réduisant légèrement la compatibilité chimique globale du composite par rapport au PTFE vierge.

Considérations sur la surface de contact

Les charges abrasives comme le verre peuvent augmenter l'usure des surfaces de contact plus tendres (par exemple, les arbres en aluminium ou en laiton). Cela doit être pris en compte dans la conception globale du système pour éviter la défaillance prématurée d'autres composants.

Sélectionner le bon PTFE chargé pour votre application

Votre choix doit être dicté entièrement par les exigences principales de l'application.

- Si votre objectif principal est l'étanchéité à usage général avec une usure améliorée : Le PTFE chargé de verre est le point de départ le plus courant et le plus rentable.

- Si votre objectif principal est les joints dynamiques à faible friction : Choisissez un composé contenant du graphite ou du disulfure de molybdène (MoS2) pour des propriétés autolubrifiantes.

- Si votre objectif principal est une capacité de charge élevée et une dissipation de la chaleur : Les qualités chargées de bronze ou d'acier inoxydable sont conçues à cet effet.

- Si votre objectif principal est l'élimination de l'électricité statique : Le PTFE chargé de carbone est le seul choix approprié.

En comprenant que le PTFE chargé est une famille de matériaux personnalisés, vous pouvez sélectionner le composé précis conçu pour résoudre votre problème spécifique.

Tableau récapitulatif :

| Type de charge | Amélioration clé de la propriété | Application idéale |

|---|---|---|

| Fibre de verre | Résistance à l'usure et dureté générales | Joints et paliers à usage général |

| Carbone | Résistance à la compression et dissipation statique | Composants antistatiques |

| Bronze | Haute conductivité thermique et capacité de charge | Systèmes hydrauliques, gestion de la chaleur |

| Graphite/MoS2 | Autolubrification supérieure | Joints dynamiques à grande vitesse |

| Acier inoxydable | Résistance maximale pour les charges lourdes | Environnements à pression extrême |

Besoin d'un composant PTFE personnalisé conçu pour vos exigences spécifiques ?

KINTEK se spécialise dans la fabrication de composants PTFE haute performance (joints, revêtements, verrerie de laboratoire, et plus encore) pour les secteurs des semi-conducteurs, médical, laboratoire et industriel. Nous comprenons les compromis critiques dans la sélection des matériaux et pouvons vous aider à choisir ou à formuler sur mesure le composé de PTFE chargé parfait pour votre application.

Nous offrons :

- Sélection experte des matériaux : Conseils pour équilibrer la résistance à l'usure, la compatibilité chimique, les propriétés thermiques et les exigences électriques.

- Production de précision : Des prototypes aux commandes à grand volume, assurant la stabilité dimensionnelle et la performance.

- Fabrication sur mesure : Solutions adaptées pour surmonter les défis tels que le fluage à froid, la friction et la dissipation de la chaleur.

Laissez-nous améliorer votre conception avec le bon composite de PTFE. Contactez notre équipe d'ingénierie dès aujourd'hui pour une consultation.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Porte-filtres à joint PTFE personnalisables pour des applications polyvalentes

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

Les gens demandent aussi

- Quelles sont les exigences particulières des applications aérospatiales pour les joints toriques en PTFE ? Assurer la fiabilité dans les environnements extrêmes

- Quelles solutions potentielles peuvent résoudre les défis de l'usinage du PTFE ? Maîtriser la gestion de la chaleur pour les pièces de précision

- Quelles industries bénéficient de l'utilisation de joints en PTFE dans les vannes à boisseau sphérique ? Assurez la pureté et la fiabilité dans les processus critiques

- Quels sont les avantages des joints à enveloppe en PTFE en termes de manipulation et d'installation ? Simplifiez votre processus d'étanchéité

- Quelles sont les limites de l'utilisation du PTFE dans les applications d'étanchéité ? Surmonter les faiblesses mécaniques pour une étanchéité fiable

- Quelle plage de température les joints toriques encapsulés en PTFE peuvent-ils supporter ? De -60°C à 205°C, selon le noyau

- Quels types de produits en PTFE sont disponibles pour les solutions de manutention de fluides ? Votre guide des composants de haute pureté

- Comment les billes en PTFE sont-elles utilisées dans l'industrie pharmaceutique ? Assurer la pureté et la sécurité des produits