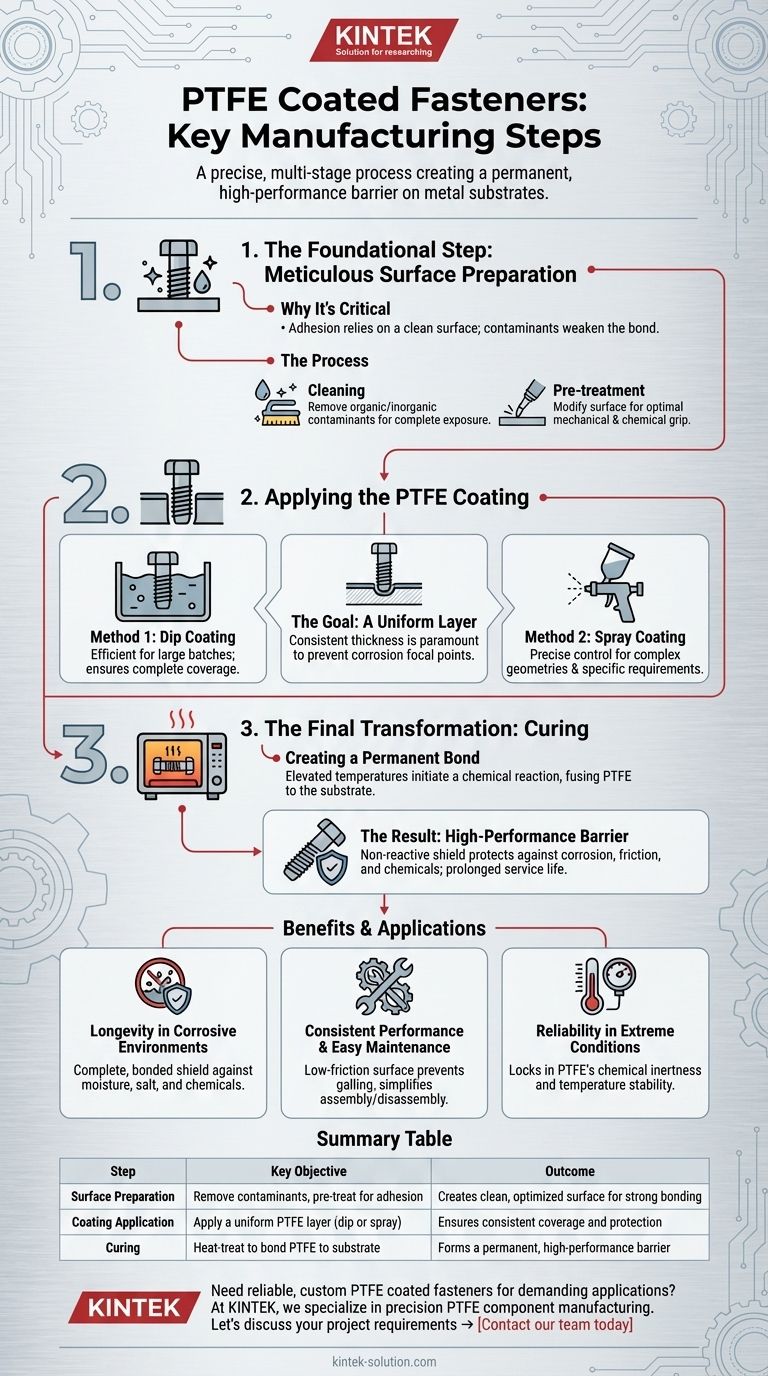

Le processus de fabrication des fixations revêtues de PTFE est une procédure en plusieurs étapes précises, conçue pour créer une barrière permanente et haute performance sur le substrat métallique. Le cœur de ce processus implique trois étapes distinctes : une préparation de surface complète, une application uniforme du revêtement et une phase de cuisson à haute température qui lie le revêtement à la fixation.

L'objectif du processus de revêtement PTFE n'est pas simplement de couvrir la fixation ; il s'agit de créer un bouclier chimiquement lié et non réactif. Ce processus méticuleux est ce qui confère au produit final sa résistance exceptionnelle à la corrosion, à la friction et aux attaques chimiques.

L'étape fondamentale : une préparation de surface méticuleuse

La performance finale d'une fixation revêtue de PTFE est dictée par la qualité de sa préparation. Une surface mal préparée compromettra la liaison, entraînant une défaillance prématurée du revêtement.

Pourquoi la préparation est critique

L'adhérence du revêtement PTFE n'est aussi forte que la surface à laquelle il est lié. Tout contaminant tel que les huiles, la saleté ou les oxydes existants créera un point faible, empêchant la formation d'une liaison moléculaire appropriée.

Le processus de nettoyage

La première action est un nettoyage approfondi pour éliminer tous les contaminants de surface organiques et inorganiques. Cela garantit que le métal sous-jacent est complètement exposé et prêt pour l'étape suivante.

Prétraitement pour l'adhérence

Après le nettoyage, un prétraitement est appliqué. Cette étape modifie la surface de la fixation pour créer un profil optimal pour que le revêtement PTFE s'y accroche mécaniquement et chimiquement, assurant une liaison robuste et durable.

Application du revêtement PTFE

Une fois la fixation entièrement préparée, le revêtement en polytétrafluoroéthylène (PTFE) est appliqué. L'objectif principal est d'obtenir une couche complètement uniforme et constante sur toute la surface, y compris les filets et les crevasses.

L'objectif : une couche uniforme

La cohérence est primordiale. Une épaisseur de revêtement uniforme garantit qu'il n'y a pas de points minces ou de vides qui pourraient devenir des points focaux de corrosion ou d'usure.

Méthode 1 : Revêtement par immersion

Dans le revêtement par immersion, les fixations sont entièrement submergées dans une solution de PTFE liquide. Cette méthode est efficace pour traiter de grands lots de fixations à la fois, assurant une couverture complète.

Méthode 2 : Revêtement par pulvérisation

Le revêtement par pulvérisation implique l'application de la solution de PTFE à l'aide de pistolets pulvérisateurs spécialisés. Cette technique offre un contrôle précis de l'épaisseur du revêtement et est idéale pour les géométries complexes ou les exigences de performance spécifiques.

La transformation finale : la cuisson

L'étape de cuisson est sans doute l'étape la plus critique du processus. Il s'agit d'un processus de chauffage contrôlé qui transforme le revêtement liquide appliqué en la couche solide, dure, durable et liée qui confère les propriétés souhaitées.

Créer une liaison permanente

La cuisson à des températures élevées initie une réaction chimique qui lie de façon permanente le revêtement PTFE au substrat métallique prétraité. Il ne s'agit pas simplement de sécher ; c'est une transformation fondamentale qui fusionne les deux matériaux.

Le résultat : une barrière haute performance

Un revêtement cuit avec succès offre la performance exceptionnelle pour laquelle le PTFE est connu. La nature non réactive du PTFE désormais lié protège le métal sous-jacent contre les agents corrosifs tels que l'humidité, les produits chimiques et les sels. Ce processus garantit une durée de vie prolongée, même dans les environnements les plus exigeants.

Comment appliquer cela à votre projet

Comprendre ce processus vous aide à identifier quand ces fixations spécialisées sont le bon choix pour votre application.

- Si votre objectif principal est la longévité dans des environnements corrosifs : Le processus en plusieurs étapes garantit un bouclier complet et lié contre l'humidité, le sel et les produits chimiques industriels.

- Si votre objectif principal est une performance constante et un entretien facile : La surface à faible friction créée par le PTFE cuit empêche le grippage et simplifie à la fois le montage et le démontage.

- Si votre objectif principal est la fiabilité dans des conditions extrêmes : L'ensemble du processus de fabrication est conçu pour verrouiller l'inertie chimique inhérente et la stabilité thermique du PTFE pour des performances prévisibles.

En comprenant comment ces fixations sont fabriquées, vous pouvez les spécifier en toute confiance pour des applications où les composants standard échoueraient.

Tableau récapitulatif :

| Étape | Objectif clé | Résultat |

|---|---|---|

| Préparation de surface | Éliminer les contaminants et prétraiter pour l'adhérence | Crée une surface propre et optimisée pour une liaison solide |

| Application du revêtement | Appliquer une couche uniforme de PTFE (immersion ou pulvérisation) | Assure une couverture et une protection cohérentes |

| Cuisson | Traitement thermique pour lier le PTFE au substrat | Forme une barrière permanente et haute performance |

Besoin de fixations revêtues de PTFE fiables et personnalisées pour des applications exigeantes ?

Chez KINTEK, nous sommes spécialisés dans la fabrication de composants PTFE de précision pour les secteurs des semi-conducteurs, médical, laboratoire et industriel. Notre expertise en fabrication sur mesure — des prototypes aux commandes à haut volume — garantit que vous obtenez des fixations offrant une résistance supérieure à la corrosion, une friction réduite et une durabilité à long terme.

Discutons des exigences de votre projet → Contactez notre équipe dès aujourd'hui

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

Les gens demandent aussi

- Quelles sont les caractéristiques de base du PTFE ? Débloquer des performances extrêmes en matière de frottement, de température et de résistance chimique

- Pourquoi le PTFE convient-il aux applications cryogéniques ou à haute température ? Stabilité thermique inégalée de -450°F à 500°F

- Quelle est la plage de température de fonctionnement du PTFE ? Maîtriser les applications extrêmes de chaleur et cryogéniques

- Quels sont les principaux avantages du PTFE dans la fabrication sur mesure ? Libérez la performance dans des conditions extrêmes

- Quels sont les avantages matériels de l'usinage du Téflon ? Découvrez une résistance chimique et thermique inégalée