En bref, l'application d'un revêtement PTFE est un processus industriel précis en plusieurs étapes qui implique une préparation méticuleuse de la surface, l'application d'un primaire d'accrochage et d'une couche de finition, ainsi qu'une cuisson finale à haute température. Ces étapes fonctionnent de concert pour lier chimiquement et mécaniquement le revêtement à un substrat, transformant un matériau standard en une surface haute performance.

Le succès d'un revêtement PTFE n'est pas déterminé par la couche finale seule, mais par l'intégrité de l'ensemble du système. Du décapage agressif de la surface à la cuisson thermique précise, chaque étape est essentielle pour créer le fini antiadhésif, résistant aux produits chimiques et durable requis pour les applications exigeantes.

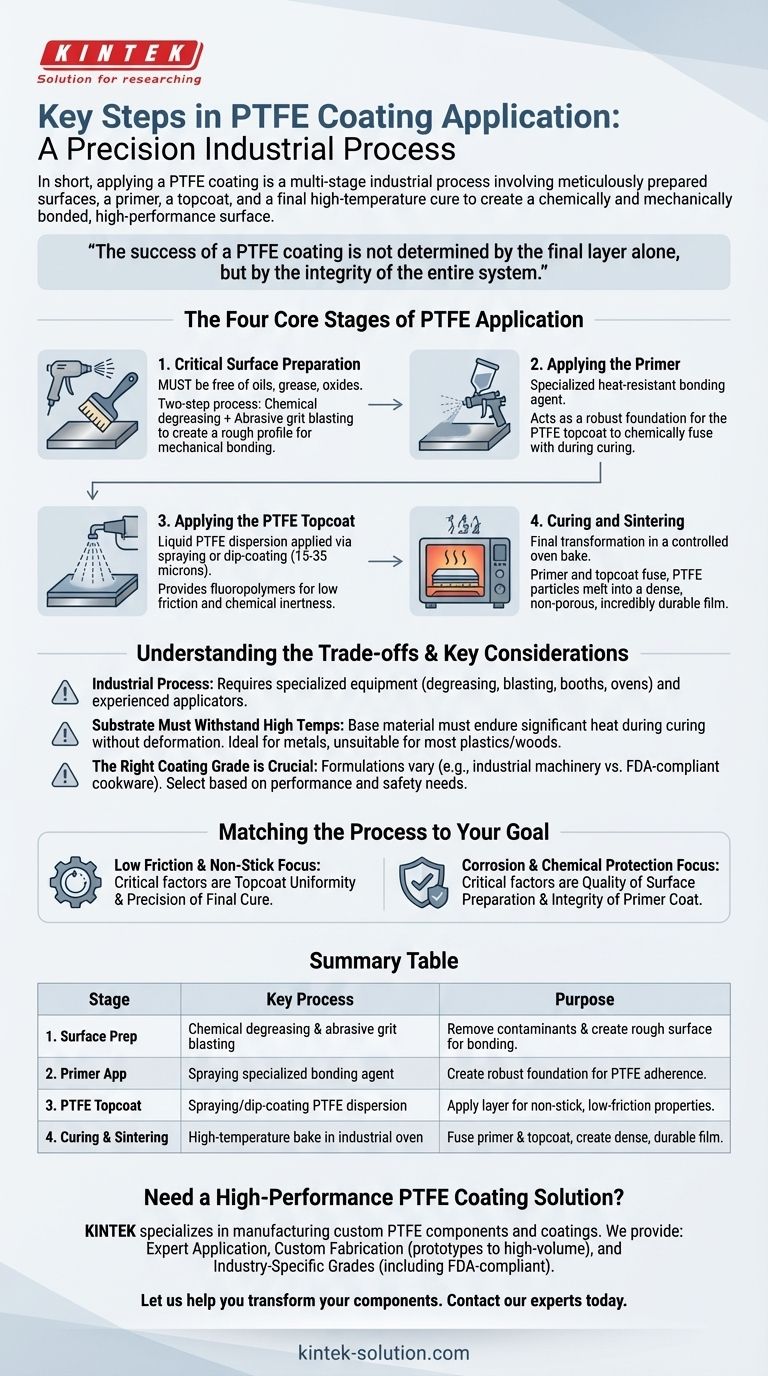

Les quatre étapes fondamentales de l'application du PTFE

L'application du PTFE ressemble moins à de la peinture qu'à un processus d'ingénierie chimique contrôlé. Chaque étape s'appuie sur la précédente pour créer une surface fonctionnelle et permanente.

Étape 1 : Préparation critique de la surface

Le point de défaillance le plus courant pour tout revêtement industriel est une préparation de surface inappropriée. Le substrat doit être complètement exempt d'huiles, de graisses et d'oxydes pour que le revêtement puisse établir une liaison mécanique.

Il s'agit généralement d'un processus en deux étapes impliquant un dégraissage chimique pour éliminer les contaminants organiques, suivi d'un sablage abrasif. Le sablage crée un profil de surface rugueux et texturé qui augmente considérablement la surface sur laquelle le primaire peut adhérer.

Étape 2 : Application du primaire d'accrochage

Après la préparation, un primaire d'accrochage spécialisé est appliqué. Ce n'est pas la couche de PTFE elle-même, mais un agent de liaison résistant à la chaleur conçu pour adhérer fortement au substrat métallique.

Le primaire agit comme l'intermédiaire essentiel, créant une base solide avec laquelle la couche de finition PTFE subséquente peut fusionner chimiquement pendant l'étape de cuisson.

Étape 3 : Application de la couche de finition PTFE

Une fois le primaire en place, la dispersion liquide de PTFE est appliquée. Ceci est généralement effectué par pulvérisation conventionnelle ou par immersion pour assurer une couche uniforme et homogène.

Cette couche de finition contient les fluoropolymères uniques qui confèrent au produit final ses propriétés souhaitées, telles que la faible friction et l'inertie chimique. L'épaisseur est soigneusement contrôlée, se situant souvent dans une plage de 15 à 35 microns.

Étape 4 : Cuisson et frittage

C'est la transformation finale et la plus critique. La pièce revêtue est placée dans un four industriel spécialisé pour une cuisson contrôlée, souvent appelée durcissement ou frittage.

Pendant ce cycle à haute température, le primaire et la couche de finition fusionnent ensemble et adhèrent au substrat. Les particules de PTFE fondent et s'écoulent pour former un film dense, non poreux et incroyablement durable, qui fixe les caractéristiques de haute performance.

Comprendre les compromis et les considérations clés

Bien que très efficace, le processus de revêtement PTFE présente des exigences et des limites spécifiques qui doivent être comprises pour garantir un résultat réussi.

C'est un processus industriel

L'application d'un revêtement PTFE n'est pas une tâche simple d'atelier. Elle nécessite des équipements spécialisés, notamment des cuves de dégraissage, des cabines de sablage, des cabines de pulvérisation ventilées et des fours de cuisson à haute température. C'est un processus géré par des applicateurs expérimentés.

Le substrat doit résister aux hautes températures

Le cycle de cuisson implique une chaleur importante. Par conséquent, le matériau de base (le substrat) doit être capable de résister à ces températures sans se déformer, se gondoler ou perdre son intégrité structurelle. Cela le rend idéal pour les métaux, mais inapproprié pour la plupart des plastiques ou des bois.

Le bon grade de revêtement est crucial

Les différentes applications exigent différentes formulations de PTFE. Un revêtement antiadhésif pour machines industrielles a des exigences différentes de celui utilisé pour les ustensiles de cuisine de qualité alimentaire, qui doit être conforme à la FDA. La sélection du grade correct est essentielle à la fois pour la performance et la sécurité.

Adapter le processus à votre objectif

Comprendre ces étapes vous permet de spécifier le processus correct et de vous assurer que le produit final répond à vos exigences de performance.

- Si votre objectif principal est la faible friction et la performance antiadhésive : L'uniformité de la couche de finition et la précision de la cuisson finale sont les facteurs les plus critiques.

- Si votre objectif principal est la protection contre la corrosion et les produits chimiques : La qualité de la préparation de surface et l'intégrité de la couche de primaire sont primordiales pour créer une barrière imperméable.

En fin de compte, considérer l'application du PTFE comme un système complet — et non comme une simple couche — est la clé pour exploiter ses propriétés matérielles remarquables pour votre projet.

Tableau récapitulatif :

| Étape | Processus clé | Objectif |

|---|---|---|

| 1. Préparation de la surface | Dégraissage chimique et sablage abrasif | Éliminer les contaminants et créer une surface rugueuse pour la liaison mécanique. |

| 2. Application du primaire d'accrochage | Pulvérisation d'un agent de liaison spécialisé | Créer une base solide à laquelle la couche de finition PTFE peut adhérer. |

| 3. Application de la couche de finition PTFE | Pulvérisation ou revêtement par immersion d'une dispersion de PTFE (15-35 microns) | Appliquer la couche qui confère les propriétés antiadhésives et de faible friction. |

| 4. Cuisson et frittage | Cuisson à haute température dans un four industriel | Fusionner le primaire et la couche de finition, créant un film dense, durable et non poreux. |

Besoin d'une solution de revêtement PTFE haute performance ?

Obtenir un revêtement PTFE impeccable et durable nécessite de la précision et de l'expertise à chaque étape. KINTEK se spécialise dans la fabrication de composants et de revêtements PTFE personnalisés pour les secteurs des semi-conducteurs, médical, laboratoire et industriel. Notre processus garantit une résistance chimique supérieure, des performances antiadhésives et une durabilité à long terme.

Nous fournissons :

- Application experte : Préparation méticuleuse de la surface et cuisson contrôlée pour une liaison optimale.

- Fabrication sur mesure : Des prototypes aux commandes à grand volume, adaptés à vos exigences spécifiques.

- Grades spécifiques à l'industrie : Y compris des formulations conformes à la FDA pour les applications alimentaires et médicales.

Laissez-nous vous aider à transformer vos composants avec un revêtement PTFE haute performance. Contactez nos experts dès aujourd'hui pour une consultation afin de discuter des besoins de votre projet.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Plateaux carrés en PTFE sur mesure pour l'industrie et les laboratoires

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

Les gens demandent aussi

- Pourquoi la tige en PTFE est-elle adaptée aux applications automobiles ? Améliorez les performances et la durabilité du véhicule

- Quelles sont les considérations futures pour l'usinage du Téflon ? Maîtriser les défis matériels grâce à la technologie intelligente

- Comment le PTFE contribue-t-il à la faible friction et à la résistance à l'usure ? Obtenez des performances supérieures avec des matériaux avancés

- Quels sont les principaux avantages de l'utilisation de pièces en PTFE dans les applications industrielles ? Débloquez une résistance chimique et une fiabilité inégalées

- Quels sont les principaux avantages du PTFE ? Des performances inégalées pour les environnements extrêmes