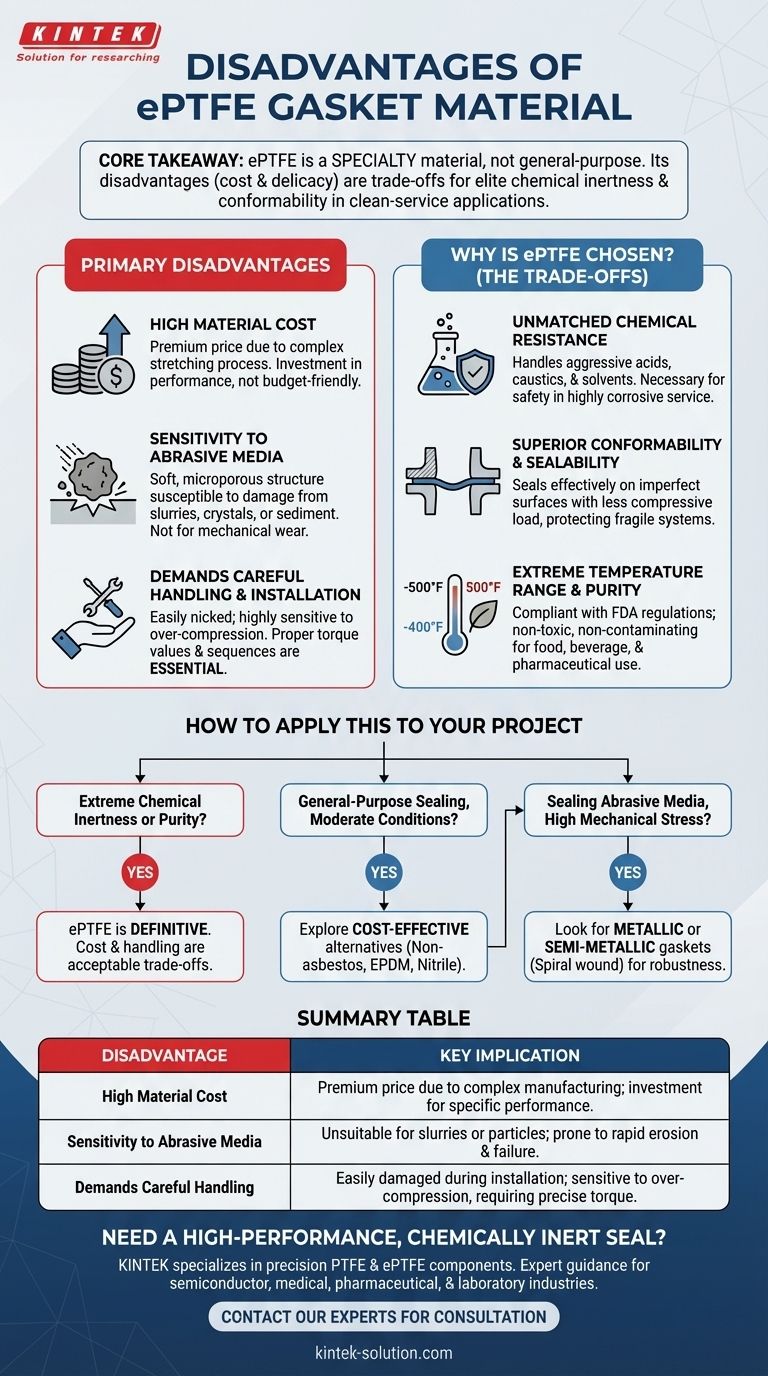

Bien qu'il soit exceptionnel, le polytétrafluoroéthylène expansé (ePTFE) n'est pas une solution universelle pour toutes les applications d'étanchéité. Ses principaux inconvénients sont un coût matériel élevé, une incapacité à gérer les milieux abrasifs et une faible tolérance aux manipulations ou installations inappropriées. Ces limitations découlent directement de la structure microporeuse unique du matériau, qui est également la source de ses plus grandes forces.

Le point essentiel à retenir est que l'ePTFE est un matériau de spécialité, et non un matériau à usage général. Ses inconvénients — le coût et la délicatesse physique — sont les compromis directs pour son inertie chimique d'élite et sa capacité de conformité dans les applications exigeantes et à service propre.

Un examen plus approfondi des principaux inconvénients

Comprendre le « pourquoi » derrière chaque limitation est essentiel pour une sélection correcte du matériau et pour éviter des défaillances coûteuses.

Coût matériel élevé

Le processus de fabrication de l'ePTFE implique d'étirer mécaniquement le PTFE standard pour créer une structure microporeuse solide. Ce processus complexe est considérablement plus coûteux que la production d'élastomères conventionnels ou de feuilles de joint à base de fibres.

Par conséquent, les joints ePTFE ont un prix majoré. Ils représentent un investissement dans la performance, et non un choix économique et polyvalent.

Sensibilité aux milieux abrasifs

La nature douce et poreuse de l'ePTFE, qui lui permet de se conformer parfaitement aux irrégularités de la bride, le rend également très susceptible d'être endommagé par des particules dures.

L'utilisation d'un joint ePTFE dans un système de fluide contenant des abrasifs — tels que des boues, des cristaux ou des sédiments — entraînera une érosion rapide et une défaillance prématurée du joint. Le matériau n'est tout simplement pas conçu pour l'usure mécanique.

Nécessite une manipulation et une installation minutieuses

La douceur de l'ePTFE exige un plus grand soin lors de l'installation par rapport à des matériaux plus robustes. Le joint peut être facilement entaillé ou rayé par des outils ou des surfaces de bride rugueuses, créant un chemin de fuite potentiel.

De plus, il est très sensible à la sur-compression. L'application d'un couple excessif peut écraser la structure poreuse du matériau, détruisant sa capacité à se rétablir et à maintenir une étanchéité à long terme. Les valeurs et séquences de couple appropriées ne sont pas seulement recommandées ; elles sont essentielles.

Comprendre les compromis : pourquoi l'ePTFE est-il toujours choisi ?

Les inconvénients de l'ePTFE sont souvent acceptés car ses avantages sont impossibles à obtenir avec d'autres matériaux dans certaines applications critiques.

Résistance chimique inégalée

Le PTFE est l'une des substances chimiquement les plus inertes connues. Il peut gérer une vaste gamme d'acides agressifs, de produits caustiques et de solvants qui dégraderaient instantanément le caoutchouc ou d'autres matériaux synthétiques. Pour les services hautement corrosifs, le coût élevé de l'ePTFE est un investissement nécessaire en matière de sécurité et de fiabilité.

Conformabilité et capacité d'étanchéité supérieures

La structure douce et souple de l'ePTFE lui permet de créer un joint efficace sur des surfaces qui ne sont pas parfaitement planes, y compris les brides rayées, piquées ou légèrement déformées. Il nécessite moins de charge de compression pour sceller, réduisant ainsi le stress sur les systèmes de tuyauterie fragiles comme l'acier revêtu de plastique ou de verre.

Plage de température extrême et pureté

L'ePTFE conserve ses propriétés sur une vaste plage de températures, des conditions cryogéniques (-400°F / -240°C) à la chaleur élevée (500°F / 260°C).

De manière cruciale, il est également conforme aux réglementations de la FDA, ce qui le rend non toxique et non contaminant. Cela en fait un matériau essentiel dans les industries de l'alimentation, des boissons et de la pharmacie où la pureté du produit est primordiale.

Comment appliquer cela à votre projet

Utilisez ces directives pour déterminer si l'ePTFE est le bon choix ou si une alternative est plus appropriée.

- Si votre objectif principal est une inertie chimique extrême ou la pureté : L'ePTFE est le choix définitif, et son coût ainsi que ses exigences de manipulation sont un compromis acceptable pour ses performances.

- Si votre objectif principal est l'étanchéité à usage général dans des conditions modérées : Explorez des matériaux plus rentables comme les composites sans amiante ou des élastomères spécifiques (EPDM, Nitrile) mieux adaptés à l'application.

- Si votre objectif principal est l'étanchéité de milieux abrasifs ou la gestion d'un stress mécanique élevé : Vous devriez vous tourner vers des joints métalliques ou semi-métalliques (comme les joints spiralés) conçus pour la robustesse mécanique.

Choisir le bon joint consiste à adapter les forces spécifiques du matériau aux exigences uniques de l'application.

Tableau récapitulatif :

| Inconvénient | Implication clé |

|---|---|

| Coût matériel élevé | Prix majoré en raison d'une fabrication complexe ; un investissement pour des besoins de performance spécifiques. |

| Sensibilité aux milieux abrasifs | Inadapté aux boues ou aux particules ; sujet à une érosion rapide et à une défaillance. |

| Nécessite une manipulation minutieuse | Facilement endommagé lors de l'installation ; sensible à la sur-compression, nécessitant un couple précis. |

Besoin d'un joint haute performance et chimiquement inerte ?

Bien que l'ePTFE présente des limites, ses forces en matière de résistance chimique, de pureté et de conformabilité sont inégalées pour les applications exigeantes dans les industries des semi-conducteurs, médicales, pharmaceutiques et des laboratoires.

KINTEK se spécialise dans la fabrication de composants de précision en PTFE et ePTFE. Nous fournissons des conseils d'experts pour vous aider à sélectionner ou à fabriquer sur mesure le joint parfait pour vos conditions de service spécifiques — du prototypage à la production en grand volume.

Assurons la sécurité et la fiabilité de votre application. Contactez nos experts dès aujourd'hui pour une consultation.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

Les gens demandent aussi

- Quels sont les principaux avantages des joints en PTFE ? Étanchéité supérieure pour les environnements chimiques et thermiques difficiles

- Que sont les joints à enveloppe en PTFE ? La solution d'étanchéité ultime pour les environnements corrosifs

- Dans quels secteurs les vannes à boisseau sphérique revêtues de PTFE/PFA sont-elles couramment utilisées ? Essentielles pour les fluides corrosifs et de haute pureté

- Dans quelles applications les joints en PTFE sont-ils couramment utilisés à haute température ? Relevez les défis d'étanchéité HPHT

- Comment le motif de contact des joints en PTFE se compare-t-il à celui des joints en élastomère ? La clé de la performance à faible friction

- Comment la compressibilité des joints en ePTFE profite-t-elle aux applications d'étanchéité ? Obtenez des joints supérieurs et étanches

- Quelles sont les principales caractéristiques techniques qui influencent la performance des diaphragmes en PTFE ? Optimiser pour la durabilité et la résistance chimique.

- Comment les joints en PTFE sont-ils appliqués dans l'industrie pétrolière et gazière ? Assurer la fiabilité dans les environnements extrêmes HPHT