En bref, les principaux inconvénients du PTFE renforcé (RPTFE) découlent directement de ses charges de renforcement. Bien que ces charges améliorent les propriétés mécaniques telles que la résistance et la résistance au fluage par rapport au PTFE vierge, elles introduisent des inconvénients importants, notamment un coût accru, une compatibilité chimique réduite, un risque de contamination et des défis de fabrication.

Le problème fondamental avec le RPTFE n'est pas une défaillance du matériau PTFE de base, mais une série de compromis introduits par la charge. Vous gagnez en résistance mécanique, mais vous sacrifiez certains des avantages clés du PTFE pur, tels que son inertie chimique étendue et sa conformité aux normes de pureté.

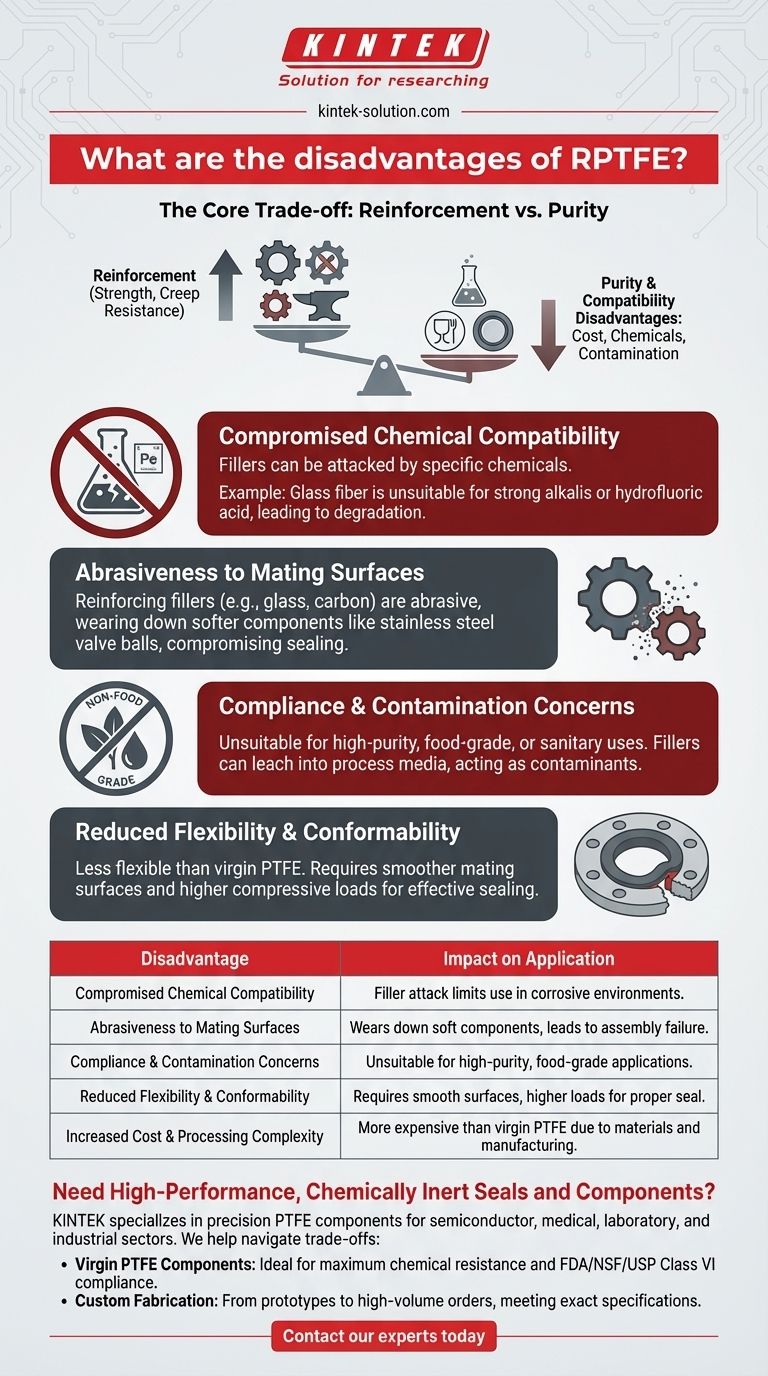

Le compromis fondamental : Renforcement contre pureté

Pour comprendre les inconvénients du RPTFE, vous devez d'abord comprendre sa composition. Le RPTFE est simplement du polytétrafluoroéthylène (PTFE) mélangé à un matériau de charge, tel que de la fibre de verre, du carbone ou de l'acier inoxydable. Ces charges sont la source des limitations du RPTFE.

Coût accru et complexité de traitement

Le RPTFE est plus cher que le PTFE vierge. Cela est dû au coût du matériau de charge lui-même et au processus de fabrication plus complexe requis pour assurer un mélange homogène.

Cette complexité peut également affecter la cohérence et le contrôle qualité des pièces produites en série, nécessitant une surveillance plus stricte que pour le PTFE vierge.

Compatibilité chimique compromise

Bien que la base PTFE reste hautement inerte, le matériau de charge peut être attaqué par des produits chimiques qui n'affecteraient pas le PTFE pur.

Par exemple, le RPTFE renforcé de verre est inadapté aux alcalis forts ou à l'acide fluorhydrique, qui dégraderaient les fibres de verre et entraîneraient une défaillance prématurée du joint ou du composant.

Flexibilité et capacité de conformité réduites

L'ajout de charges rigides rend le RPTFE plus dur et moins flexible. Le PTFE vierge est souple et se conforme facilement aux imperfections de surface, créant un joint très efficace.

Le RPTFE est moins tolérant. Il nécessite des surfaces d'accouplement plus lisses et des charges de compression plus élevées pour obtenir un joint approprié, ce qui le rend moins efficace dans les applications avec des brides rugueuses ou irrégulières.

Limitations de performance critiques

Les changements mécaniques dans le RPTFE créent des limitations spécifiques qui sont cruciales à prendre en compte lors de la phase de conception.

Abrasivité pour les surfaces d'accouplement

Les charges de renforcement, en particulier la fibre de verre et le carbone, sont abrasives. Avec le temps, un composant RPTFE peut user les surfaces d'accouplement plus tendres, telles que les billes ou les tiges de vannes en acier inoxydable.

Cette usure peut compromettre la performance d'étanchéité de l'ensemble de l'assemblage, et pas seulement de la pièce RPTFE elle-même, entraînant des dommages coûteux et des temps d'arrêt.

Problèmes de conformité et de contamination

La présence de charges disqualifie presque toujours le RPTFE pour une utilisation dans des applications de haute pureté, de qualité alimentaire ou sanitaires.

Les charges peuvent migrer dans le milieu de procédé, agissant comme un contaminant. Pour cette raison, des matériaux comme le PTFE vierge, qui peuvent être fabriqués pour répondre aux normes FDA, NSF et USP Classe VI, sont le choix requis pour ces industries.

Difficulté d'adhérence et de collage

Comme le PTFE vierge, le RPTFE a une énergie de surface extrêmement faible, ce qui le rend presque impossible à coller en utilisant des ciments ou des adhésifs conventionnels.

Bien qu'il s'agisse d'une propriété du PTFE de base, c'est un inconvénient important à retenir. Le matériau ne peut pas être facilement réparé ou intégré dans des assemblages qui reposent sur le collage.

Faire le bon choix pour votre application

Choisir entre le RPTFE et le PTFE vierge nécessite une compréhension claire de votre objectif opérationnel principal.

- Si votre objectif principal est la résistance à haute pression et à haute température : Le RPTFE est souvent le choix supérieur, à condition que le matériau de charge soit entièrement compatible avec la chimie de votre procédé.

- Si votre objectif principal est une inertie chimique étendue ou la sécurité alimentaire : Le PTFE vierge est la seule option fiable pour garantir la pureté et la conformité.

- Si votre objectif principal est la rentabilité ou l'étanchéité sur des surfaces imparfaites : Le coût inférieur et la flexibilité supérieure du PTFE vierge en font le meilleur point de départ.

En fin de compte, le choix du bon matériau dépend d'une évaluation minutieuse des compromis entre la performance mécanique et la pureté chimique.

Tableau récapitulatif :

| Inconvénient | Impact sur l'application |

|---|---|

| Compatibilité chimique compromise | Les matériaux de charge peuvent être attaqués par des produits chimiques, limitant l'utilisation dans des environnements corrosifs. |

| Abrasivité pour les surfaces d'accouplement | Les charges comme la fibre de verre peuvent user les composants plus tendres, entraînant une défaillance de l'assemblage. |

| Problèmes de conformité et de contamination | Les charges peuvent migrer, rendant le RPTFE inapproprié pour les usages de haute pureté, alimentaires ou sanitaires. |

| Flexibilité et capacité de conformité réduites | Nécessite des surfaces d'accouplement plus lisses et des charges de compression plus élevées pour obtenir un joint approprié. |

| Coût accru et complexité de traitement | Plus cher que le PTFE vierge en raison des matériaux de charge et de la fabrication complexe. |

Besoin de joints et de composants haute performance chimiquement inertes ?

Le choix du bon matériau en PTFE est essentiel au succès de votre application. Les inconvénients du RPTFE soulignent l'importance de la pureté et de la compatibilité des matériaux.

KINTEK est spécialisée dans les composants PTFE de précision pour les secteurs des semi-conducteurs, du médical, du laboratoire et de l'industrie. Nous vous aidons à naviguer dans ces compromis en proposant :

- Composants en PTFE vierge : Idéaux pour une résistance chimique maximale et la conformité aux normes FDA, NSF et USP Classe VI.

- Fabrication sur mesure : Des prototypes aux commandes à haut volume, nous garantissons que vos pièces répondent aux spécifications exactes en matière de performance et de pureté.

Ne laissez pas les limitations matérielles compromettre votre projet. Contactez nos experts dès aujourd'hui pour discuter de vos besoins et obtenir une solution adaptée à vos exigences.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

- Plateaux carrés en PTFE sur mesure pour l'industrie et les laboratoires

Les gens demandent aussi

- Quels sont les avantages matériels de l'usinage du Téflon ? Découvrez une résistance chimique et thermique inégalée

- Quelles sont les caractéristiques de base du PTFE ? Débloquer des performances extrêmes en matière de frottement, de température et de résistance chimique

- Quelle est la plage de température de fonctionnement du PTFE ? Maîtriser les applications extrêmes de chaleur et cryogéniques

- Quelles sont les applications courantes du PTFE usiné ? Exploiter ses propriétés uniques pour des applications exigeantes

- Quelles sont les meilleures pratiques pour obtenir des tolérances serrées dans l'usinage du Téflon (PTFE) ? Maîtrisez la précision pour les applications exigeantes