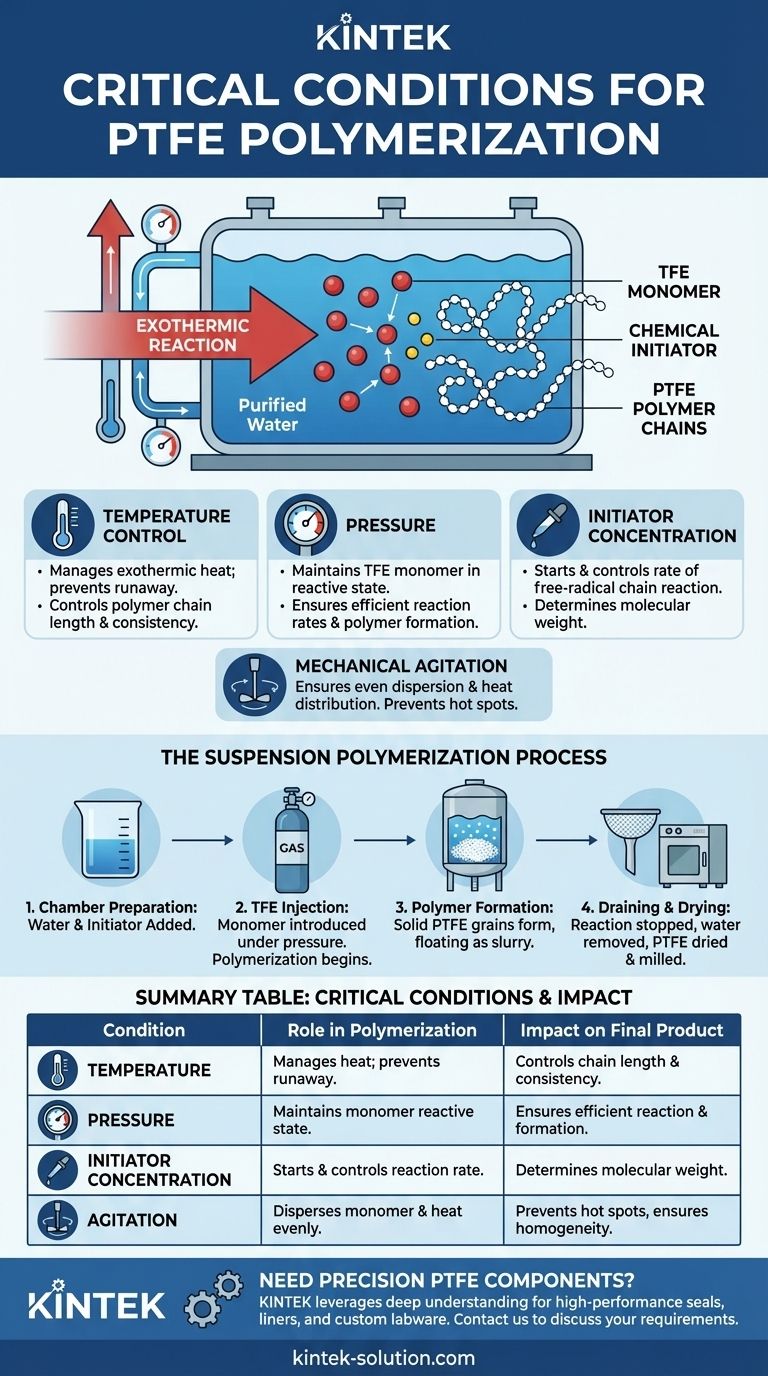

Les conditions critiques pour la polymérisation du polytétrafluoroéthylène (PTFE) sont le contrôle précis de la température, de la pression et de la concentration d'un initiateur chimique. Ce processus se déroule dans une chambre de réaction remplie d'eau purifiée, où le monomère de tétrafluoroéthylène (TFE) est introduit et converti en longues chaînes de polymère par une réaction radicalaire.

Le défi fondamental dans la fabrication du PTFE n'est pas simplement de fixer des conditions statiques, mais de gérer activement une réaction chimique dynamique et exothermique. Le succès dépend du contrôle continu de la chaleur et de l'agitation pour guider la formation des chaînes polymères, influençant directement les propriétés du matériau final.

Le Fondement : La Polymérisation Radicalaire

La création du PTFE est un exemple classique de polymérisation radicalaire. Comprendre ce mécanisme fondamental est essentiel pour apprécier pourquoi chaque condition de fabrication est si critique.

Le Monomère : Le Tétrafluoroéthylène (TFE)

Le processus commence par le monomère, le TFE. C'est le bloc de construction chimique fondamental qui sera lié des milliers de fois pour former le polymère PTFE final.

L'Initiateur (Catalyseur)

Un initiateur de réaction, ou catalyseur, est ajouté à l'eau purifiée dans la chambre de réaction. Son seul but est de démarrer la réaction en chaîne en scindant les monomères de TFE et en créant des « radicaux libres » hautement réactifs.

L'Environnement de Réaction

Ces radicaux libres se lient rapidement à d'autres monomères de TFE, initiant la formation de longues chaînes de polymère stables. L'ensemble de la réaction se déroule dans de l'eau purifiée, qui agit comme milieu pour maintenir les réactifs en suspension et aider à gérer la température.

Paramètres Clés du Processus et Leur Contrôle

L'obtention de la structure PTFE souhaitée nécessite une gestion rigoureuse de plusieurs variables interdépendantes lors de l'étape de polymérisation, spécifiquement dans une méthode connue sous le nom de polymérisation en suspension.

Contrôle de la Température

La réaction de polymérisation est fortement exothermique, ce qui signifie qu'elle génère une chaleur importante. De l'eau froide est continuellement pompée autour de la chambre de réaction pour évacuer cette chaleur.

Sans un contrôle précis de la température, la réaction pourrait s'accélérer, entraînant des longueurs de chaîne de polymère incohérentes, voire des conditions dangereuses.

Agitation Mécanique

La chambre de réaction est secouée ou agitée mécaniquement tout au long du processus. Cela garantit que le monomère TFE est uniformément dispersé dans l'eau et maintient le contact avec l'initiateur.

Une agitation appropriée contribue également à une distribution uniforme de la chaleur, empêchant les points chauds localisés dans le réacteur.

Arrêt de la Réaction

Le processus n'est pas autorisé à se dérouler jusqu'à son terme. Au lieu de cela, il est délibérément arrêté après qu'un poids spécifique de PTFE a été produit. Il s'agit d'un point de contrôle critique pour garantir que le produit final répond à ses spécifications cibles.

Le Processus de Polymérisation en Suspension

Bien que d'autres méthodes comme la polymérisation en dispersion existent, le processus en suspension illustre clairement l'interaction de ces conditions critiques.

Étape 1 : Préparation de la Chambre

Une chambre de réaction est remplie d'eau purifiée, et l'agent initiateur choisi est ajouté et mélangé.

Étape 2 : Injection de TFE

Le TFE liquide ou gazeux est pompé sous pression dans la chambre scellée. Au contact de l'initiateur, la polymérisation commence presque immédiatement.

Étape 3 : Formation du Polymère

À mesure que le TFE polymérise, il forme des grains blancs solides de PTFE. Comme le PTFE est plus dense que l'eau, ces grains flottent à la surface, créant une boue.

Étape 4 : Drainage et Séchage

Une fois le poids cible atteint, la réaction est arrêtée et l'eau est drainée. Il en résulte le PTFE brut, filandreux ou granulaire, qui est ensuite séché et broyé en une poudre utilisable.

Comment les Conditions du Processus Définissent le Produit Final

Le choix et le contrôle de ces paramètres ne sont pas arbitraires ; ce sont les leviers qui déterminent les caractéristiques finales de la résine PTFE.

- Si votre objectif principal est de produire des résines PTFE granulaires : La polymérisation en suspension, avec ses contrôles spécifiques sur la température et l'agitation, est la voie requise.

- Si votre priorité est la stabilité du processus et la sécurité : Un contrôle méticuleux du système de refroidissement est non négociable pour gérer la chaleur exothermique de la réaction.

- Si la cohérence du poids moléculaire du polymère est essentielle : La concentration précise de l'initiateur et le point exact où la réaction est arrêtée sont les variables les plus importantes à gérer.

En fin de compte, ces conditions soigneusement gérées sont ce qui transforme un gaz simple en l'un des polymères les plus polyvalents et les plus performants au monde.

Tableau Récapitulatif :

| Condition Critique | Rôle dans la Polymérisation du PTFE | Impact sur le Produit Final |

|---|---|---|

| Température | Gère la réaction hautement exothermique ; prévient l'emballement. | Contrôle la longueur et la cohérence des chaînes polymères. |

| Pression | Maintient le monomère TFE dans un état réactif dans la chambre. | Assure des taux de réaction et une formation de polymère efficaces. |

| Concentration de l'Initiateur | Démarre et contrôle le taux de la réaction en chaîne radicalaire. | Détermine directement le poids moléculaire de la résine PTFE. |

| Agitation | Assure une dispersion uniforme du monomère et une distribution homogène de la chaleur. | Prévient les points chauds et garantit un produit homogène. |

Besoin de Composants PTFE de Précision ?

Le contrôle rigoureux décrit ci-dessus est exactement ce que KINTEK apporte à chaque projet. Nous tirons parti de notre connaissance approfondie des propriétés du PTFE pour fabriquer des joints, des revêtements et des verreries personnalisées haute performance qui répondent aux normes exigeantes des secteurs des semi-conducteurs, médical et industriel.

Laissez notre expertise travailler pour vous. Que vous ayez besoin d'un prototype personnalisé ou d'une série de production à grand volume, notre équipe est équipée pour fournir des composants avec la cohérence et la fiabilité qu'exige votre application.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment nos solutions PTFE de précision peuvent améliorer vos produits.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Bouteilles en PTFE sur mesure pour diverses applications industrielles

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Plateaux carrés en PTFE sur mesure pour l'industrie et les laboratoires

Les gens demandent aussi

- Quelles tendances futures sont attendues pour le PTFE usiné par CNC en matière de conception ? IA, fabrication hybride et nouvelles applications

- Quelles techniques d'usinage CNC sont utilisées pour usiner des géométries complexes en PTFE ? Maîtrisez la précision grâce à des méthodes spécialisées

- Qu'est-ce que l'usinage CNC du PTFE Téflon ? Pièces de précision pour applications exigeantes

- Quels facteurs affectent la durée de vie des tubes et tiges en PTFE ? Assurez une fiabilité à long terme pour vos applications critiques

- Qu'est-ce que le PTFE et pourquoi est-il utilisé dans les applications industrielles ? | Le matériau ultime pour les environnements difficiles