Les charges les plus courantes pour les composés de PTFE sont la fibre de verre, le carbone, le graphite, le disulfure de molybdène (MoS2) et la poudre de bronze. D'autres charges spécialisées comprennent l'acier inoxydable, les céramiques et divers polymères comme le polyimide, qui sont sélectionnés pour créer des propriétés matérielles très spécifiques pour les applications exigeantes.

Les charges sont ajoutées au polytétrafluoroéthylène (PTFE) pour améliorer fondamentalement ses propriétés mécaniques. Bien que le PTFE vierge offre une résistance chimique exceptionnelle et une faible friction, il est intrinsèquement mou et sujet à la déformation (fluage) sous charge ; les charges sont la principale méthode pour améliorer sa résistance à l'usure, sa solidité et sa conductivité thermique.

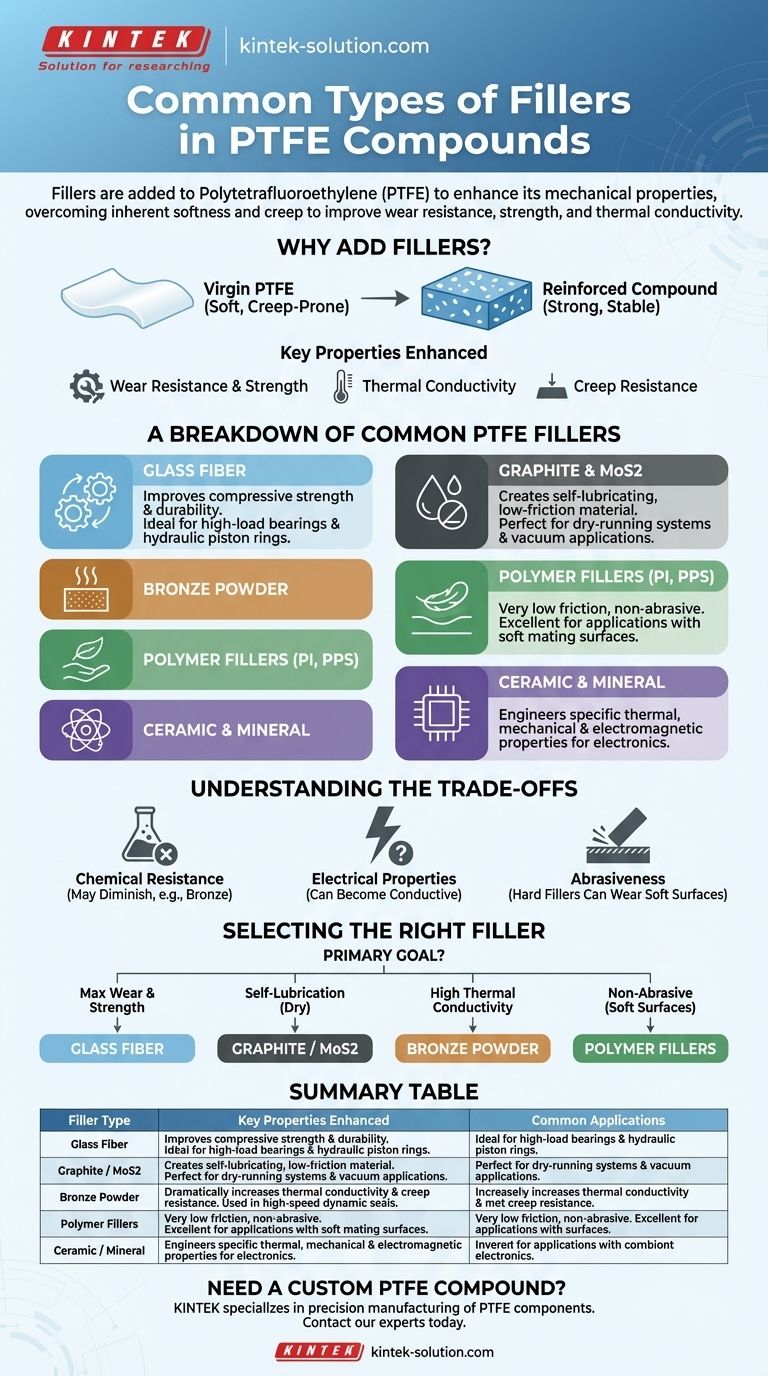

Pourquoi ajouter des charges au PTFE ?

Bien que le PTFE vierge possède des caractéristiques remarquables, il est insuffisant dans les applications nécessitant une intégrité mécanique. Les charges sont la solution à ces limitations inhérentes.

Surmonter les faiblesses fondamentales du PTFE

Le PTFE vierge est mou et présente une grande flexibilité. Cela entraîne un fluage, ou déformation sous une pression soutenue, et une faible résistance à l'usure lorsqu'il est soumis à la friction.

L'ajout d'une charge crée un matériau composite. Cette nouvelle structure matérielle améliore considérablement la résistance à la compression et la rigidité, permettant d'utiliser le PTFE dans des applications physiques exigeantes.

Propriétés clés améliorées par les charges

L'objectif principal de l'utilisation de charges est d'augmenter des caractéristiques de performance spécifiques. Ces améliorations comprennent une résistance à l'usure considérablement améliorée, une réduction du fluage et une conductivité thermique accrue pour dissiper la chaleur plus efficacement.

Certaines charges peuvent également être utilisées pour modifier les propriétés électriques, transformant le PTFE d'un isolant pur en un matériau dissipateur d'électricité statique ou conducteur.

Analyse des charges courantes pour PTFE

Le choix de la charge dicte directement les propriétés finales du composé. Chaque matériau offre un profil unique d'avantages adaptés à différents environnements opérationnels.

Fibre de verre

Le verre est la charge la plus utilisée dans le PTFE. Il augmente de manière significative la résistance à la compression et la durabilité globale.

Cela fait du PTFE chargé en verre un choix courant pour des applications telles que les segments de piston hydrauliques où une résistance élevée à l'usure sous pression est critique.

Graphite et disulfure de molybdène (MoS2)

Ces deux charges sont souvent utilisées pour améliorer le coefficient de friction déjà faible du PTFE, créant un matériau autolubrifiant.

Le graphite améliore les propriétés d'usure et est électriquement conducteur, tandis que le MoS2 offre d'excellentes performances dans des applications sous vide ou à sec. Ils sont fréquemment combinés pour maximiser ces avantages.

Poudre de bronze

Le bronze est ajouté pour augmenter considérablement la conductivité thermique et améliorer la résistance au fluage. Les matériaux chargés en bronze peuvent dissiper la chaleur beaucoup plus efficacement que les autres composés.

Cela rend le PTFE chargé en bronze idéal pour les applications dynamiques à grande vitesse où la chaleur générée par friction peut être un point de défaillance.

Charges polymères (Polyimide, PPS)

Des polymères haute performance comme le polyimide (PI) ou le sulfure de polyphénylène (PPS) peuvent être utilisés comme charges. Ceux-ci créent un composé avec un coefficient de friction très faible qui n'est pas abrasif.

Parce qu'ils sont moins abrasifs que le verre, les charges polymères sont un excellent choix pour les applications impliquant des surfaces de contact plus tendres comme l'acier inoxydable, l'aluminium ou d'autres plastiques.

Charges céramiques et minérales

Des charges telles que l'alumine (Al2O3) ou le fluorure de calcium (CaF2) sont utilisées pour créer des propriétés thermiques, mécaniques et électromagnétiques spécifiques.

Elles sont souvent spécifiées pour des applications de haute technologie dans l'électronique ou la machinerie avancée où des caractéristiques matérielles précises sont non négociables.

Comprendre les compromis

L'ajout de charges n'est pas sans compromis. L'amélioration d'une propriété signifie souvent la modification d'une autre, ce qui est une considération critique lors de la sélection des matériaux.

Impact sur la résistance chimique

Alors que le PTFE est célèbre pour son inertie chimique quasi universelle, certaines charges peuvent diminuer cette propriété. Le PTFE chargé en bronze, par exemple, a une résistance nettement inférieure aux acides et aux alcalis.

Effet sur les propriétés électriques

Le PTFE vierge est un excellent isolant électrique. L'ajout de charges conductrices comme le carbone, le graphite ou l'acier inoxydable modifiera cela, rendant le matériau plus conducteur et inadapté aux applications nécessitant une rigidité diélectrique élevée.

Abrasivité

Les charges dures comme la fibre de verre peuvent être abrasives pour les surfaces contre lesquelles elles coulissent, en particulier les métaux plus tendres. Dans de tels cas, une charge moins abrasive comme le graphite ou un polymère serait un choix plus approprié pour éviter l'usure prématurée des composants en contact.

Choisir la bonne charge pour votre application

Le composé de PTFE optimal est déterminé entièrement par son utilisation prévue. Comprendre votre objectif de performance principal est la clé pour faire le bon choix.

- Si votre objectif principal est une résistance maximale à l'usure et à la compression : La fibre de verre est le choix le plus courant et le plus rentable.

- Si votre objectif principal est l'autolubrification et la faible friction, en particulier dans les systèmes fonctionnant à sec : Le graphite, le disulfure de molybdène (MoS2) ou une combinaison des deux est idéal.

- Si votre objectif principal est une conductivité thermique élevée et une résistance au fluage : La charge en bronze offre la meilleure performance pour dissiper la chaleur dans les systèmes dynamiques.

- Si votre objectif principal est de fonctionner contre des surfaces métalliques tendres sans provoquer d'abrasion : Les charges polymères comme le polyimide offrent une excellente lubrification sans endommager le composant en contact.

Choisir la bonne charge transforme le PTFE d'un polymère spécialisé en un matériau d'ingénierie polyvalent et robuste capable de résoudre un large éventail de défis mécaniques.

Tableau récapitulatif :

| Type de charge | Propriétés clés améliorées | Applications courantes |

|---|---|---|

| Fibre de verre | Résistance à l'usure, résistance à la compression | Segments de piston hydrauliques, paliers à forte charge |

| Graphite / MoS2 | Autolubrification, faible friction | Systèmes fonctionnant à sec, applications sous vide |

| Poudre de bronze | Conductivité thermique, résistance au fluage | Joints dynamiques à grande vitesse, bagues |

| Charges polymères (PI, PPS) | Faible friction, non abrasif | Applications avec surfaces de contact tendres |

| Céramique / Minérale | Propriétés thermiques/électriques spécifiques | Électronique, machinerie avancée |

Besoin d'un composé de PTFE personnalisé pour votre application spécifique ?

La bonne charge est essentielle à la performance. KINTEK se spécialise dans la fabrication de précision de composants en PTFE (joints, revêtements, verrerie de laboratoire, et plus) pour les secteurs des semi-conducteurs, médical, laboratoire et industriel. Nous mettons à profit notre expertise pour vous aider à sélectionner ou à formuler sur mesure le composé de PTFE idéal pour résoudre vos défis uniques — améliorer l'usure, réduire la friction, gérer la chaleur ou prévenir le fluage.

Nous offrons une fabrication entièrement personnalisée, des prototypes rapides aux séries de production à haut volume, garantissant que vous obtenez un composant conçu pour réussir.

Contactez nos experts dès aujourd'hui pour discuter des exigences de votre projet et obtenir un devis.

Guide Visuel

Produits associés

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Tiges en PTFE personnalisables pour applications industrielles avancées

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Creusets en PTFE personnalisables pour les applications industrielles et de laboratoire

Les gens demandent aussi

- Quels sont les avantages globaux de l'utilisation de billes en PTFE dans les systèmes de gestion des fluides ? Améliorer la fiabilité et l'efficacité

- Quelles sont les propriétés chimiques clés des billes en PTFE ? Stabilité chimique et thermique inégalée

- Comment les billes en PTFE contribuent-elles à réduire les coûts de maintenance ? Prolonger la durée de vie des composants et réduire les temps d'arrêt

- Quels facteurs déterminent les différents grades de billes en PTFE disponibles ? Choisissez le bon grade pour votre application

- Quelle plage de température les billes en Téflon (PTFE) peuvent-elles supporter ? Guide de performance : -200°C à +260°C