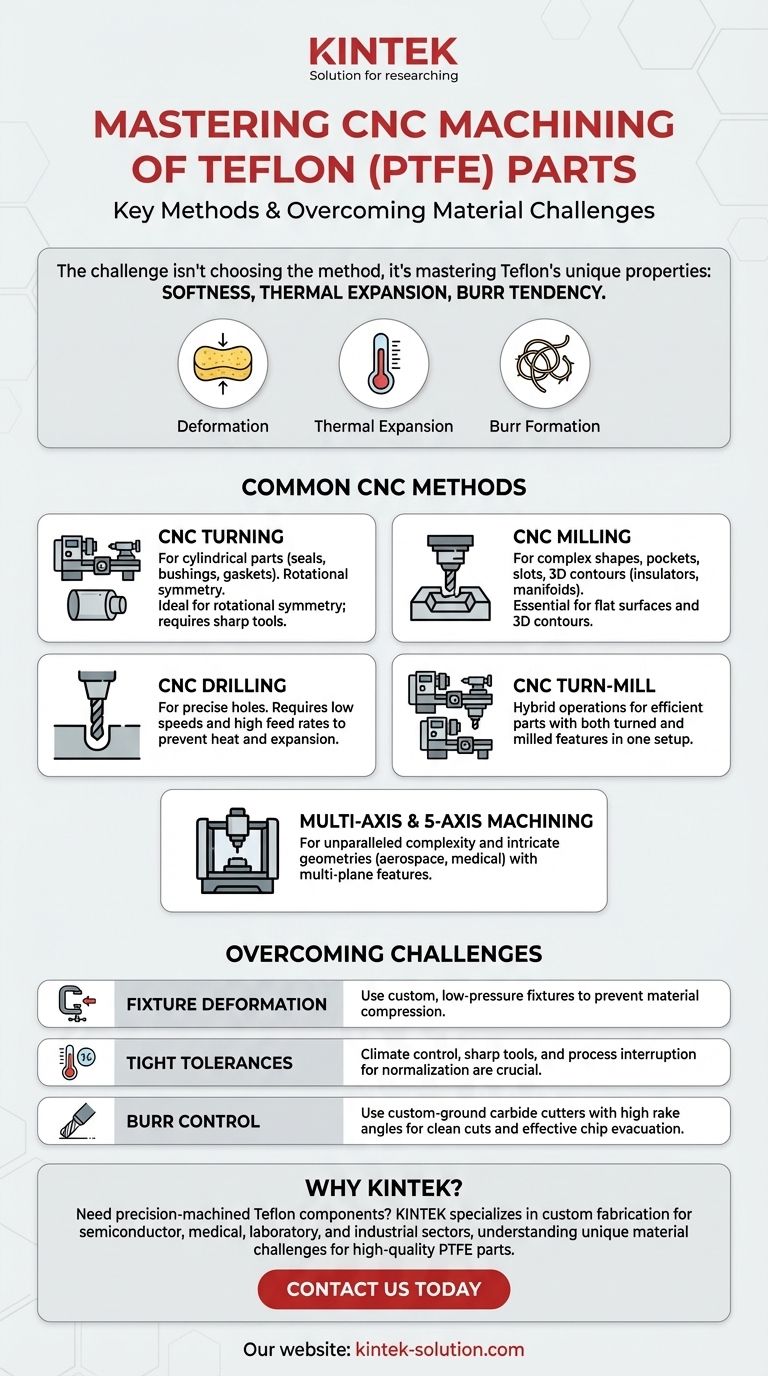

Les principales méthodes d'usinage CNC pour le Téflon sont le tournage CNC, le fraisage, le perçage, le tournage-fraisage et l'usinage multi-axes. Chaque technique est sélectionnée en fonction de la géométrie souhaitée de la pièce finale, des joints cylindriques simples aux composants très complexes pour l'aérospatiale ou les applications médicales. Cependant, la réussite de l'usinage du Téflon dépend moins de la méthode elle-même que de la gestion des propriétés uniques du matériau.

Le défi n'est pas de choisir entre le tournage ou le fraisage ; il s'agit de maîtriser l'application de ces méthodes standard à un matériau qui est exceptionnellement tendre, qui se dilate considérablement sous l'effet de la chaleur et qui se déforme facilement sous pression.

Pourquoi le Téflon nécessite une approche spécialisée

Avant de choisir une méthode d'usinage, vous devez comprendre le comportement du matériau. Le Téflon (PTFE) n'est pas comme l'usinage de l'aluminium ou de l'acier ; ses propriétés dictent chaque décision du processus.

L'impact de la tendreté

La douceur inhérente et la faible friction du Téflon le rendent sujet à la déformation sous la pression des brides ou des montages. Un serrage excessif peut facilement ruiner les dimensions finales d'une pièce.

Le défi de la dilatation thermique

Le PTFE présente un coefficient de dilatation thermique très élevé. Même une petite quantité de chaleur générée par les outils de coupe peut provoquer l'expansion du matériau, rendant extrêmement difficile le maintien de tolérances serrées.

La tendance à former des bavures

Au lieu de créer des copeaux nets comme le métal, le Téflon a tendance à produire des délaminations filandreuses et gommeuses et à former des bavures le long des bords coupés. Cela nécessite des outils exceptionnellement tranchants et des paramètres de coupe spécifiques pour obtenir une finition propre.

Détail des méthodes CNC courantes

Chaque méthode CNC est adaptée à la création de différents types de géométries. Le choix est entièrement dicté par la conception de la pièce finale.

Tournage CNC : Pour les pièces cylindriques

Le tournage CNC est utilisé pour les pièces ayant une symétrie de rotation. La pièce en Téflon tourne tandis qu'un outil de coupe stationnaire enlève de la matière, ce qui le rend idéal pour créer des joints, des rondelles, des bagues et des composants de soupape creux.

Fraisage CNC : Pour les formes et caractéristiques complexes

En fraisage CNC, l'outil de coupe tourne et se déplace sur une pièce stationnaire. Cette méthode est utilisée pour créer des surfaces planes, des poches, des fentes et des contours 3D complexes sur des pièces telles que des isolateurs, des collecteurs et des blocs personnalisés.

Perçage CNC : Pour les trous précis

Bien qu'étant une fonction des fraiseuses et des tours, le perçage CNC nécessite une attention particulière avec le Téflon. Des vitesses lentes et des avances rapides sont cruciales pour éviter l'accumulation de chaleur, ce qui pourrait provoquer l'expansion du matériau autour du trou et compromettre la précision dimensionnelle.

Tournage-fraisage CNC : Pour des opérations hybrides efficaces

Les machines de tournage-fraisage combinent les capacités du tournage et du fraisage en une seule configuration. C'est très efficace pour les pièces complexes qui présentent à la fois des caractéristiques cylindriques et des détails fraisés, car cela réduit la manipulation et améliore la précision.

Usinage multi-axes et 5 axes : Pour une complexité inégalée

Pour les géométries les plus complexes avec des contre-dépouilles ou des caractéristiques sur plusieurs faces, l'usinage multi-axes est essentiel. Une machine 5 axes peut déplacer simultanément l'outil et la pièce, permettant la création de composants aérospatiaux et de dispositifs médicaux complexes avec une précision exceptionnelle.

Défis clés à surmonter

Réussir l'usinage du Téflon signifie aborder directement ses défis matériels inhérents. Les ignorer entraînera des pièces mises au rebut et des projets échoués.

Défi 1 : Déformation lors du bridage

Parce que le Téflon est si tendre, les méthodes de serrage standard peuvent facilement comprimer le matériau, entraînant des pièces finales inexactes une fois la pression relâchée. Des montages personnalisés à basse pression sont souvent nécessaires.

Défi 2 : Maintenir des tolérances serrées

La combinaison de la dilatation thermique et du fluage des contraintes fait du maintien de tolérances serrées le plus grand défi. Cela nécessite un environnement à température contrôlée, des outils tranchants pour minimiser la chaleur, et souvent un processus d'usinage, de repos et de normalisation de la pièce, suivi d'une passe de finition finale.

Défi 3 : Contrôle des bavures et évacuation des copeaux

Un mauvais contrôle des copeaux et la formation de bavures entraînent une finition de mauvaise qualité. Ceci est géré en utilisant des fraises en carbure rectifiées sur mesure avec des angles de dépouille et de dégagement élevés, conçus spécifiquement pour trancher proprement le matériau et évacuer efficacement les copeaux.

Choisir la bonne méthode pour votre pièce

La conception de votre pièce dicte la meilleure stratégie d'usinage. Utilisez ces directives pour prendre une décision éclairée.

- Si votre objectif principal est les pièces cylindriques comme les joints ou les bagues : Le tournage CNC est la méthode la plus directe et la plus rentable.

- Si votre objectif principal est les pièces avec des surfaces planes, des poches ou des formes non symétriques : Le fraisage CNC offre la capacité nécessaire pour ces caractéristiques.

- Si votre objectif principal est les pièces avec des courbes complexes ou des caractéristiques sur plusieurs plans : L'usinage multi-axes ou 5 axes est nécessaire pour atteindre la précision requise sans configurations multiples sujettes aux erreurs.

- Si votre objectif principal est l'efficacité pour les pièces comportant des caractéristiques à la fois tournées et fraisées : Un centre de tournage-fraisage est le choix idéal pour combiner les opérations et garantir la précision.

En fin de compte, le succès avec le Téflon vient du respect des propriétés du matériau et de l'adaptation des processus d'usinage standard pour les accommoder.

Tableau récapitulatif :

| Méthode d'usinage | Idéal pour | Considérations clés |

|---|---|---|

| Tournage CNC | Pièces cylindriques (joints, bagues) | Idéal pour la symétrie de rotation ; nécessite des outils tranchants. |

| Fraisage CNC | Formes complexes, poches, fentes | Essentiel pour les surfaces planes et les contours 3D. |

| Perçage CNC | Trous précis | Vitesses lentes et avances rapides pour éviter la chaleur. |

| Tournage-Fraisage | Pièces hybrides (caractéristiques tournées + fraisées) | Augmente l'efficacité et la précision en une seule configuration. |

| Multi-Axes (5 Axes) | Géométries très complexes (aérospatiale, médical) | Nécessaire pour les contre-dépouilles et les caractéristiques multi-plans. |

Besoin de composants en Téflon usinés avec précision ? La production réussie de pièces en PTFE de haute qualité nécessite un partenaire qui comprend les défis uniques du matériau, de la dilatation thermique au contrôle des bavures. KINTEK est spécialisée dans la fabrication sur mesure de composants en PTFE (joints, revêtements, verrerie de laboratoire, et plus encore) pour les secteurs des semi-conducteurs, du médical, du laboratoire et de l'industrie. Nous combinons une production de précision avec une expertise spécialisée pour gérer tout, des prototypes aux commandes à haut volume.

Contactez-nous dès aujourd'hui pour discuter de votre projet et obtenir un devis !

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Tiges en PTFE personnalisables pour applications industrielles avancées

Les gens demandent aussi

- Quelles sont les considérations futures pour l'usinage du Téflon ? Maîtriser les défis matériels grâce à la technologie intelligente

- Comment le PTFE contribue-t-il à la faible friction et à la résistance à l'usure ? Obtenez des performances supérieures avec des matériaux avancés

- Quels sont les principaux avantages de l'utilisation de pièces en PTFE dans les applications industrielles ? Débloquez une résistance chimique et une fiabilité inégalées

- Quelles industries utilisent les pièces usinées en PTFE et pour quelles applications ? Des composants essentiels pour des environnements exigeants

- Quels sont les principaux avantages du PTFE ? Des performances inégalées pour les environnements extrêmes