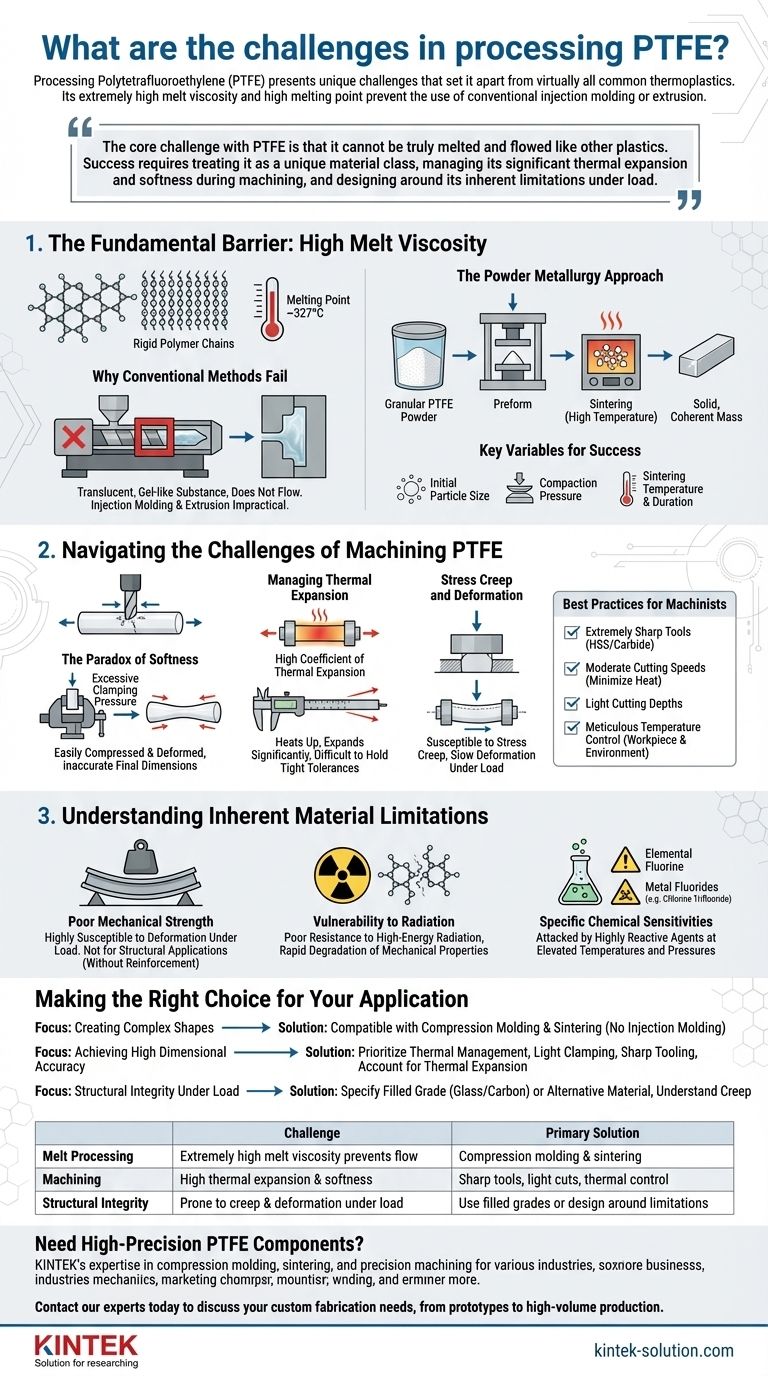

Le traitement du polytétrafluoroéthylène (PTFE) présente des défis uniques qui le distinguent de pratiquement tous les thermoplastiques courants. Sa viscosité à l'état fondu extrêmement élevée et son point de fusion élevé empêchent l'utilisation du moulage par injection ou de l'extrusion conventionnels. Cela oblige à s'appuyer sur des techniques spécialisées telles que le moulage par compression et le frittage, qui ressemblent davantage à la métallurgie des poudres qu'au traitement traditionnel des polymères.

Le défi fondamental avec le PTFE est qu'il ne peut pas être véritablement fondu et coulé comme les autres plastiques. Le succès exige de le traiter comme une classe de matériaux unique, de gérer sa dilatation thermique et sa mollesse importantes lors de l'usinage, et de concevoir en tenant compte de ses limites inhérentes sous charge.

La barrière fondamentale : la viscosité à l'état fondu élevée

L'obstacle le plus important dans le traitement du PTFE provient de sa structure moléculaire. Les chaînes polymères rigides entraînent une viscosité exceptionnellement élevée, même lorsqu'il est chauffé au-delà de son point de fusion d'environ 327 °C.

Pourquoi les méthodes conventionnelles échouent

Contrairement aux plastiques comme le polypropylène ou le polycarbonate, le PTFE ne passe pas à un état liquide qui pourrait être facilement poussé dans un moule. Au lieu de cela, il devient une substance translucide, semblable à un gel, qui ne s'écoule pas.

Ce comportement rend le moulage par injection et l'extrusion standard impraticables pour le PTFE pur.

L'approche de la métallurgie des poudres

Le traitement du PTFE nécessite une méthode en plusieurs étapes. Il commence par la compression de poudre de PTFE granulée dans une forme désirée, connue sous le nom de pièce brute (ou préforme).

Cette pièce brute est ensuite chauffée dans un processus appelé frittage. La pièce est maintenue à haute température, permettant aux particules de polymère individuelles de fusionner pour former une masse solide et cohérente.

Variables clés pour la réussite

Les propriétés mécaniques finales d'une pièce en PTFE fritté ne sont pas garanties. Elles dépendent fortement de trois facteurs : la taille initiale des particules de la poudre, la pression de compactage utilisée pour créer la pièce brute, et la température et la durée précises du frittage.

Naviguer dans les défis de l'usinage du PTFE

Une fois qu'une forme brute (comme une tige ou une feuille) est formée, le PTFE est souvent usiné à ses dimensions finales. Bien qu'il soit mou et facile à couper, obtenir la précision est difficile.

Le paradoxe de la mollesse

La mollesse du PTFE rend la coupe facile, mais cela signifie aussi que le matériau peut être facilement compressé et déformé. Une pression de serrage excessive dans un étau ou un mandrin déformera la pièce, entraînant des dimensions finales inexactes une fois la pression relâchée.

Gestion de la dilatation thermique

Le PTFE possède un coefficient de dilatation thermique très élevé. Lorsqu'il chauffe sous l'effet du frottement de l'usinage, il se dilate considérablement, ce qui peut fausser les mesures et rendre le maintien de tolérances serrées exceptionnellement difficile.

Fluage sous contrainte et déformation

Même sous une pression constante modérée, le PTFE est sensible au fluage sous contrainte, ce qui signifie qu'il se déformera lentement avec le temps. Cela doit être pris en compte dans la conception de tout composant qui sera soumis à une charge soutenue.

Meilleures pratiques pour les usineurs

Pour obtenir de bons résultats, utilisez des outils extrêmement affûtés (HSS ou carbure), des vitesses de coupe modérées pour minimiser l'accumulation de chaleur, et de faibles profondeurs de passe. Un contrôle méticuleux de la température de la pièce et de l'environnement est essentiel pour la précision.

Comprendre les limites inhérentes du matériau

Au-delà des problèmes de fusion et d'usinage, le PTFE présente des propriétés intrinsèques qui agissent comme des contraintes de traitement et de conception. Celles-ci doivent être comprises pour éviter les défaillances d'application.

Faible résistance mécanique

Le PTFE non chargé, ou « vierge », manque de robustesse et est très sensible à la déformation sous charge. C'est un excellent matériau pour les surfaces à faible friction, mais il n'est pas adapté à la plupart des applications structurelles ou portantes sans renforcement (par exemple, charges de verre ou de carbone).

Vulnérabilité aux radiations

Le PTFE a une faible résistance aux rayonnements de haute énergie. L'exposition peut provoquer la dégradation des chaînes polymères, entraînant une dégradation rapide de ses propriétés mécaniques.

Sensibilités chimiques spécifiques

Bien que célèbre pour son inertie chimique, le PTFE n'est pas invincible. Il peut être attaqué par des agents très réactifs tels que le fluor élémentaire et certains fluorures métalliques (comme le trifluorure de chlore), en particulier à des températures et pressions élevées.

Faire le bon choix pour votre application

- Si votre objectif principal est de créer des formes complexes : Reconnaissez que vous ne pouvez pas utiliser le moulage par injection et devez concevoir des pièces compatibles avec les processus de moulage par compression et de frittage.

- Si votre objectif principal est d'obtenir une grande précision dimensionnelle : Privilégiez la gestion thermique, les faibles forces de serrage et les outils extrêmement affûtés lors de l'usinage, et tenez compte de la dilatation thermique dans vos tolérances de conception.

- Si votre objectif principal est l'intégrité structurelle sous charge : Comprenez que le PTFE non chargé est sujet au fluage ; spécifiez une qualité chargée ou choisissez un matériau alternatif pour tout rôle porteur important.

En respectant les propriétés uniques du PTFE au lieu de les combattre, vous pouvez exploiter avec succès ses performances exceptionnelles pour vos applications les plus exigeantes.

Tableau récapitulatif :

| Défi | Problème clé | Solution principale |

|---|---|---|

| Traitement à l'état fondu | La viscosité à l'état fondu extrêmement élevée empêche l'écoulement | Moulage par compression et frittage |

| Usinage | Dilatation thermique élevée et mollesse | Outils affûtés, coupes légères, contrôle thermique |

| Intégrité structurelle | Sujet au fluage et à la déformation sous charge | Utiliser des qualités chargées ou concevoir en fonction des limites |

Besoin de composants PTFE de haute précision ?

Réussir à surmonter les défis du traitement du PTFE nécessite une expertise spécialisée. Chez KINTEK, nous fabriquons des composants PTFE de précision — y compris des joints, des revêtements et des verreries personnalisées — pour les secteurs des semi-conducteurs, médical et industriel. Notre maîtrise du moulage par compression, du frittage et de l'usinage de précision garantit que vos pièces répondent aux tolérances et aux exigences de performance les plus strictes.

Laissez-nous gérer les complexités afin que vous puissiez tirer parti des propriétés uniques du PTFE. Contactez nos experts dès aujourd'hui pour discuter de vos besoins de fabrication personnalisée, du prototypage à la production à grand volume.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Plateaux carrés en PTFE sur mesure pour l'industrie et les laboratoires

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

Les gens demandent aussi

- Quels conseils peuvent améliorer les résultats d'usinage du Téflon ? Maîtriser les outils tranchants, le contrôle de la chaleur et le support rigide

- Quelles sont les meilleures pratiques pour obtenir des tolérances serrées dans l'usinage du Téflon (PTFE) ? Maîtrisez la précision pour les applications exigeantes

- Pourquoi l'usinage CNC est-il préféré pour les pièces en Téflon par rapport à d'autres méthodes ? Libérez la précision et les conceptions complexes

- Quelles sont les principales considérations lors de l'usinage du Téflon ? Maîtriser l'usinage de précision des polymères souples

- Comment le PTFE contribue-t-il à la faible friction et à la résistance à l'usure ? Obtenez des performances supérieures avec des matériaux avancés