Pour l'usinage du Téflon (PTFE), la pratique la plus efficace consiste à utiliser des outils extrêmement tranchants, généralement en carbure, dotés de surfaces polies et d'angles de dépouille positifs. Cette combinaison est essentielle pour trancher proprement le matériau plutôt que de le pousser, ce qui minimise la friction, la génération de chaleur et la déformation.

Le défi fondamental dans l'usinage du Téflon n'est pas sa dureté, mais sa combinaison unique de mollesse, de dilatation thermique élevée et de fluage sous contrainte. Votre stratégie de sélection d'outils doit privilégier la minimisation des forces de coupe et de la chaleur pour empêcher le matériau de se déformer et de perdre sa précision dimensionnelle.

Pourquoi l'usinage du Téflon exige une approche spécialisée

Les propriétés du Téflon le rendent trompeusement facile à couper, mais difficile à usiner avec précision. Comprendre ces propriétés est la clé pour sélectionner les bons outils et prévenir les échecs courants tels qu'une mauvaise finition de surface et une incapacité à respecter les tolérances.

Le défi de la mollesse et de la faible résistance

Le Téflon est exceptionnellement mou, ce qui signifie que les outils peuvent facilement pousser et déformer le matériau au lieu de le couper. Cela entraîne des inexactitudes dimensionnelles et du « chatter » (vibrations), ce qui ruine la finition de surface.

Pour contrer cela, vos outils doivent être extrêmement tranchants avec un tranchant étroit. Un outil tranchant nécessite moins de force, coupant le matériau proprement sans provoquer sa compression ou sa déflexion.

Le problème de la dilatation thermique

Le Téflon possède un coefficient de dilatation thermique très élevé. Même une petite quantité de chaleur générée par la friction pendant l'usinage provoquera une expansion significative de la pièce.

Lorsque la pièce refroidit, elle se contracte, ce qui entraîne une dimension finale plus petite que prévu. Cela rend le maintien de tolérances serrées incroyablement difficile. La solution consiste à sélectionner des outils qui minimisent la friction et l'accumulation de chaleur.

La difficulté de maintenir des tolérances serrées

Au-delà de la dilatation thermique, le Téflon est sujet au fluage sous contrainte (stress creep). Cela signifie que le matériau peut se déformer lentement avec le temps sous pression, telle que la force exercée par le serrage ou l'outil de coupe lui-même.

Cette propriété, combinée à sa mollesse, nécessite une stratégie d'usinage douce et précise, en commençant par une géométrie d'outil conçue pour de faibles forces de coupe.

Principes fondamentaux pour la sélection des outils

Sur la base des propriétés du matériau du Téflon, votre sélection d'outils doit être guidée par trois principes principaux : la netteté, la réduction de la friction et la géométrie appropriée.

Privilégier une extrême netteté

C'est le facteur le plus critique. Un outil émoussé ou même modérément tranchant déchirera et déformera le Téflon. Vous devez maintenir un tranchant comme une lame de rasoir sur tous les outils de coupe pour assurer une action de cisaillement nette.

Inspectez et affûtez ou remplacez régulièrement les outils pour éviter toute dégradation de la qualité de coupe.

Choisir le bon matériau d'outil

Le carbure est le matériau le plus couramment recommandé pour l'usinage du Téflon. Il conserve un tranchant beaucoup plus longtemps que l'acier rapide (HSS), ce qui conduit à des résultats plus cohérents sur des séries de production plus longues.

Pour la meilleure performance, utilisez des outils en carbure avec des surfaces et des goujures hautement polies. Une finition polie, semblable à un miroir, réduit considérablement la friction, ce qui, à son tour, minimise la génération de chaleur et empêche le matériau de coller à l'outil. Pour des applications spécialisées à haut volume, les outils diamantés offrent des performances et une durée de vie supérieures.

Optimiser la géométrie de l'outil

La forme du tranchant est cruciale. Sélectionnez toujours des outils avec des angles de dépouille positifs. Un angle de dépouille positif crée une action de tranchage qui soulève le copeau loin de la pièce, réduisant la pression de coupe et la chaleur.

Pour des opérations spécifiques comme le perçage, envisagez des outils spécialisés. Les forets à goujure parabolique, par exemple, sont excellents pour évacuer les copeaux mous et filandreux produits par le Téflon, les empêchant de se coincer dans le trou.

Comprendre les compromis et les préoccupations de sécurité

La sélection du bon outil n'est qu'une partie de la solution. Vous devez également tenir compte de l'environnement opérationnel et des dangers potentiels.

Le risque critique des fumées toxiques

Le Téflon peut commencer à se décomposer à des températures supérieures à 250 °C (482 °F), libérant des gaz toxiques. Un usinage agressif avec les mauvais outils peut facilement générer ce niveau de chaleur.

Assurez-vous toujours d'une ventilation adéquate et utilisez un système de refroidissement efficace. Un liquide de refroidissement non aromatique et hydrosoluble est fortement recommandé pour gérer la température, améliorer la finition de surface et prolonger la durée de vie de l'outil.

La nécessité d'un maintien de pièce sécurisé

Parce que le Téflon est si mou, il peut facilement vibrer ou se déformer pendant l'usinage s'il n'est pas fermement serré. Cette vibration est une cause principale d'une mauvaise finition de surface.

Assurez-vous que votre pièce est fixée rigidement, mais veillez à ne pas appliquer une pression de serrage excessive qui pourrait déformer la pièce ou introduire des contraintes internes.

Faire le bon choix pour votre objectif

Votre sélection d'outil optimale dépend de votre objectif principal pour le processus d'usinage.

- Si votre objectif principal est d'obtenir les tolérances les plus serrées possibles : Privilégiez des outils extrêmement tranchants et polis et un système de refroidissement efficace pour gérer agressivement la chaleur et la dilatation thermique.

- Si votre objectif principal est de maximiser la vitesse de production et la durée de vie de l'outil : Investissez dans des outils en carbure poli, ou même des outils diamantés pour les travaux à haut volume, afin de minimiser l'usure et la friction.

- Si votre objectif principal est d'assurer la sécurité de l'opérateur : Votre priorité absolue doit être la gestion de la chaleur grâce à des outils tranchants, des vitesses et des avances appropriées, et un système de refroidissement fiable pour prévenir la génération de fumées toxiques.

En sélectionnant des outils qui respectent les propriétés uniques du matériau du Téflon, vous pouvez passer de la lutte contre le matériau à l'obtention de résultats précis et reproductibles.

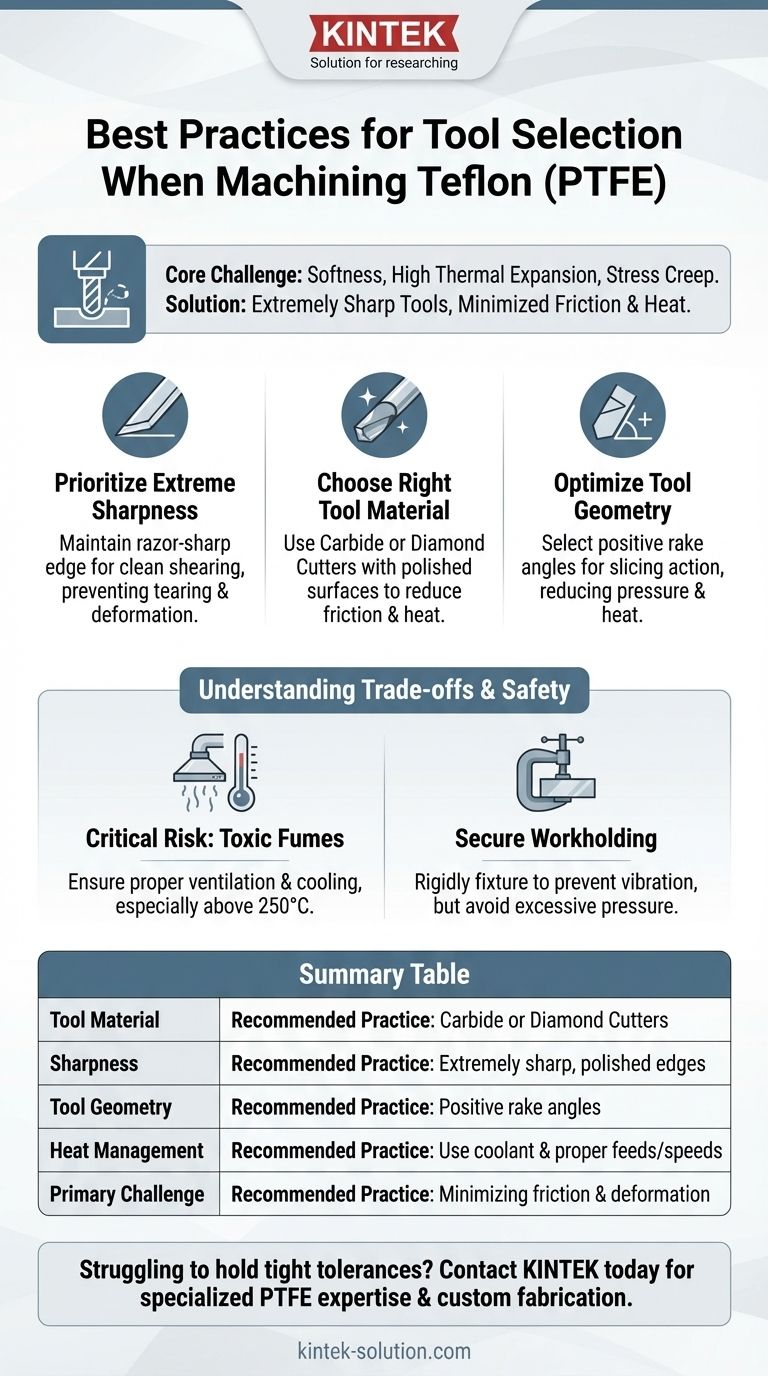

Tableau récapitulatif :

| Considération clé | Pratique recommandée |

|---|---|

| Matériau de l'outil | Carbure ou outils diamantés |

| Netteté | Bords extrêmement tranchants et polis |

| Géométrie de l'outil | Angles de dépouille positifs |

| Gestion de la chaleur | Utiliser du liquide de refroidissement et des vitesses/avances appropriées |

| Défi principal | Minimiser la friction et la déformation |

Vous avez du mal à respecter des tolérances serrées lors de l'usinage du Téflon/PTFE ?

Chez KINTEK, nous comprenons les défis uniques de l'usinage des composants en PTFE. Notre expertise en fabrication sur mesure — des prototypes aux commandes à haut volume — garantit que vos pièces sont fabriquées avec la précision et le soin qu'exige le PTFE. Nous privilégions les techniques qui minimisent la chaleur et la déformation pour garantir la précision dimensionnelle pour les industries des semi-conducteurs, médicales, de laboratoire et industrielles.

Laissez-nous mettre notre savoir-faire spécialisé à votre service. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en composants PTFE !

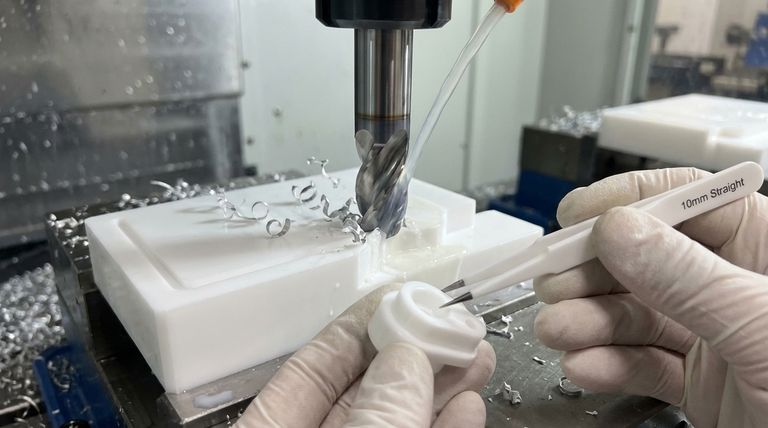

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Tiges en PTFE personnalisables pour applications industrielles avancées

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

Les gens demandent aussi

- Quels sont les noms alternatifs pour les joints toriques en PTFE ? Explication de Teflon®, TFE et Polytétrafluoroéthylène

- Quels sont les avantages d'utiliser des feuilles de Téflon avec une presse à chaud ? Obtenez des transferts impeccables et professionnels

- Qu'est-ce qui rend les feuilles de plastique Téflon polyvalentes dans diverses industries ? La solution ultime haute performance

- Quels sont les avantages du PTFE avec de l'aramide dans les tresses de presse-étoupe ? Obtenez une étanchéité supérieure dans des conditions extrêmes

- Les fragments de PTFE sont-ils nocifs s'ils se détachent lors d'interventions médicales ? La vérité sur la sécurité du PTFE

- Comment le coût du cycle de vie des garnitures de presse-étoupe en Téflon se compare-t-il aux matériaux traditionnels ? Obtenez un coût total de possession réduit

- Qu'est-ce que le PTFE et pourquoi est-il utilisé dans les paliers en Téflon ? Obtenez des performances sans entretien dans des environnements difficiles

- Comment le garnissage de presse-étoupe en Téflon se compare-t-il aux alternatives ? Choisissez le bon matériau pour vos joints