L'obtention de tolérances serrées dans l'usinage du polytétrafluoroéthylène (PTFE) est une discipline de contrôle, et non de force. Le succès dépend d'une combinaison d'outillage extrêmement tranchant, d'une gestion thermique agressive pour contrecarrer le taux d'expansion élevé du matériau, et de processus de relaxation des contraintes comme le recuit pour assurer la stabilité dimensionnelle. La clé est de gérer l'instabilité inhérente du matériau à chaque étape du processus.

Le défi fondamental de l'usinage du PTFE n'est pas sa dureté, mais sa mollesse et son instabilité. Chaque meilleure pratique est conçue pour surmonter sa forte dilatation thermique, ses contraintes internes et sa tendance à se déformer sous la pression de coupe.

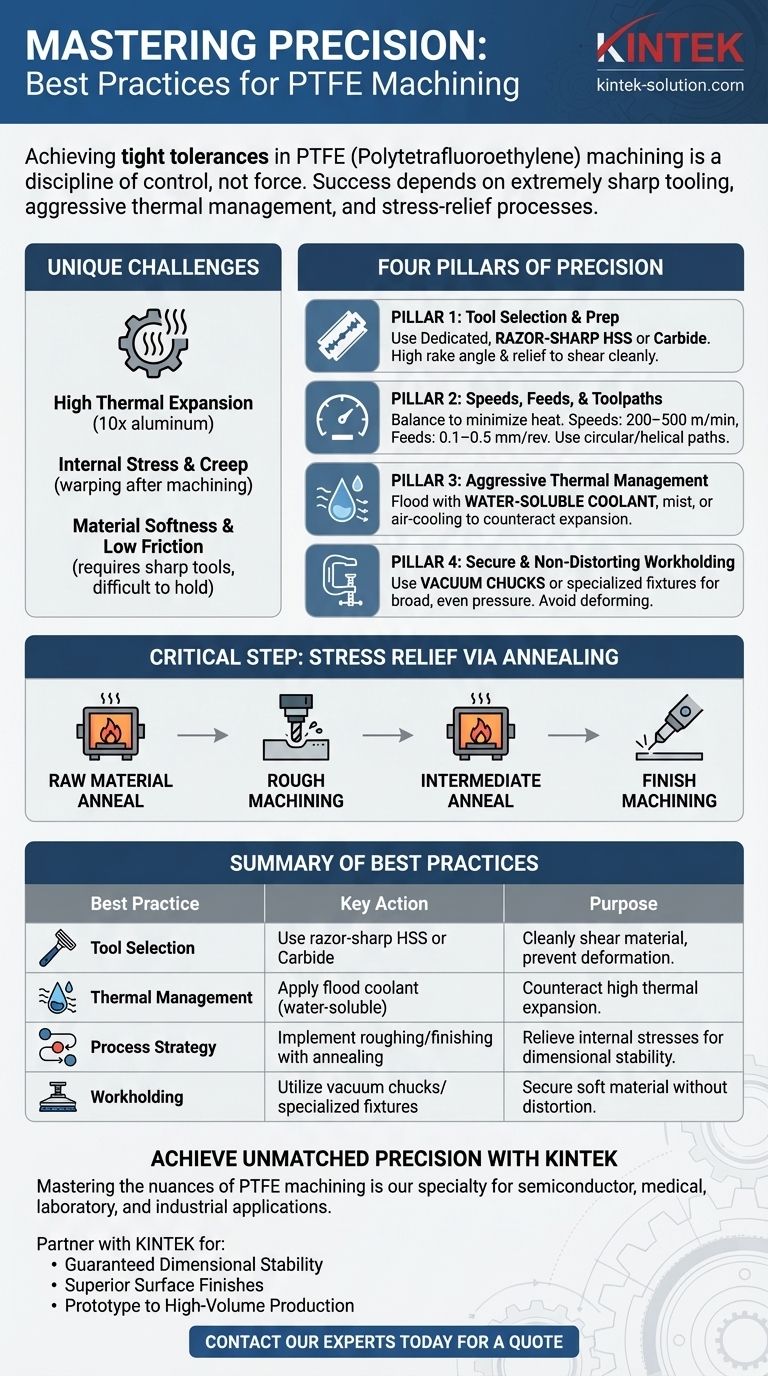

Comprendre les défis uniques de l'usinage du PTFE

Avant d'appliquer des techniques, vous devez comprendre les propriétés qui rendent le PTFE (souvent connu sous le nom commercial Teflon) notoirement difficile à usiner avec précision.

Forte dilatation thermique

Le PTFE possède un coefficient de dilatation thermique environ dix fois supérieur à celui de l'aluminium. Cela signifie qu'une petite quantité de chaleur générée pendant la coupe provoque une expansion significative du matériau.

Une pièce usinée selon des spécifications parfaites lorsqu'elle est chaude se contractera et sortira des tolérances en refroidissant à température ambiante.

Contrainte interne et fluage (Creep)

Le processus utilisé pour créer les formes brutes de PTFE (telles que les barres ou les feuilles) laisse des contraintes internes. Lorsque vous retirez de la matière par usinage, vous relâchez ces contraintes de manière inégale.

Ce relâchement peut provoquer le gauchissement, le cintrage ou la déformation du matériau, souvent des heures, voire des jours après la fin de l'usinage. Ce phénomène est connu sous le nom de fluage dû aux contraintes.

Mollesse du matériau et faible friction

Le PTFE est un matériau tendre qui nécessite des outils exceptionnellement tranchants pour obtenir une action de cisaillement nette. Un outil émoussé ne coupera pas, mais poussera ou labourera plutôt le matériau, entraînant une mauvaise finition de surface et des inexactitudes dimensionnelles.

Son faible coefficient de friction (glissance) rend également difficile sa tenue sécurisée sans le déformer.

Les piliers de l'usinage de précision du PTFE

Pour contrer ces défis, votre processus d'usinage doit être construit sur quatre piliers distincts.

Pilier 1 : Sélection et préparation de l'outil

Le facteur le plus important est la netteté de votre outil de coupe. Un bord tranchant cisaille proprement le matériau au lieu de le déformer.

Utilisez des outils dédiés fabriqués en acier rapide (HSS) ou en carbure. L'outil doit être affûté avec un bord extrêmement tranchant, avec un angle de dépouille élevé et un dégagement important pour éviter le frottement.

Pilier 2 : Vitesses, avances et parcours d'outil stratégiques

Vous devez équilibrer les vitesses et les avances pour minimiser la génération de chaleur tout en assurant une coupe nette.

Commencez avec des vitesses de coupe autour de 200 à 500 m/min et des vitesses d'avance de 0,1 à 0,5 mm/tr. Ce sont des points de départ ; ajustez en fonction de la géométrie spécifique de la pièce et de la rigidité de la machine.

Utilisez des parcours d'outil circulaires ou hélicoïdaux pour minimiser l'engagement de l'outil et les vibrations. Évitez les passes agressives sur toute la largeur qui introduisent des contraintes et de la chaleur excessives dans la pièce.

Pilier 3 : Gestion thermique agressive

Le contrôle de la température n'est pas négociable. L'objectif est d'éliminer la chaleur aussi rapidement qu'elle est générée.

Un apport généreux de liquide de refroidissement hydrosoluble est très efficace. Pour certaines applications, les systèmes de brouillard ou le refroidissement par air direct peuvent également fonctionner pour prévenir l'accumulation de chaleur et évacuer les copeaux.

Pilier 4 : Maintien de la pièce sécurisé et non déformant

Votre montage doit maintenir la pièce en PTFE en toute sécurité pour éviter tout mouvement pendant l'usinage.

Utilisez des montages spécialisés ou des mors à vide qui fournissent une pression de serrage large et uniforme. Cela empêche le matériau tendre d'être écrasé ou déformé, ce qui ruinerait les dimensions finales.

Une étape critique : La relaxation des contraintes par recuit

Pour un travail de très haute précision, l'usinage seul ne suffit pas. Le recuit est un processus de traitement thermique qui normalise le matériau en relâchant les contraintes internes.

Pourquoi le recuit est nécessaire

En chauffant le PTFE à une température spécifique, en le maintenant, puis en le refroidissant lentement, vous permettez à la structure interne du matériau de se détendre. Cela crée une pièce beaucoup plus stable qui est moins susceptible de se déformer après l'usinage.

Quand effectuer le recuit

Une meilleure pratique courante pour les pièces à tolérance serrée est un processus en plusieurs étapes :

- Recuire la matière première brute.

- Effectuer un usinage d'ébauche, en laissant une petite quantité de matière pour la passe finale.

- Recuire à nouveau la pièce pour relâcher les contraintes induites par l'opération d'ébauche.

- Effectuer la passe finale d'usinage de finition pour amener la pièce à ses dimensions finales.

Pièges courants à éviter

Les erreurs dans l'usinage du PTFE sont courantes car l'approche requise est souvent contre-intuitive par rapport au travail des métaux.

Utilisation d'outils émoussés ou inappropriés

C'est l'erreur la plus fréquente. Un outil qui semble tranchant au toucher n'est peut-être pas assez tranchant pour le PTFE. Le résultat est un étalement du matériau, une finition « gommeuse » et une incapacité à maintenir la cote.

Ignorer l'accumulation de chaleur

Usiner le PTFE à sec sans aucune forme de refroidissement est une recette pour l'échec. La pièce se dilatera inévitablement pendant la coupe et sera sous-dimensionnée une fois refroidie.

Maintien de la pièce inadéquat

Si la pièce peut bouger ou vibrer, même légèrement, dans le montage, tous les autres efforts de précision sont vains. La glissance du PTFE en fait un risque important.

Attentes de tolérance irréalistes

Bien que des tolérances serrées soient réalisables, les propriétés inhérentes du PTFE impliquent des limites pratiques. La conception des pièces doit toujours tenir compte de la forte dilatation thermique du matériau et du potentiel de fluage.

Faire le bon choix pour votre application

Adaptez votre approche en fonction de l'exigence la plus critique de la pièce finie.

- Si votre objectif principal est la stabilité dimensionnelle sur des pièces complexes : Privilégiez un processus en plusieurs étapes avec recuit entre les passes d'ébauche et de finition.

- Si votre objectif principal est d'obtenir la meilleure finition de surface possible : Utilisez des outils dédiés extrêmement tranchants avec un apport constant et important de liquide de refroidissement.

- Si votre objectif principal est la cohérence sur une série de production : Mettez en œuvre des contrôles stricts de la température ambiante et utilisez des outils de mesure de haute précision comme une MMT pour valider votre configuration et votre processus.

La maîtrise de ces principes transforme le défi de l'usinage du PTFE d'un art frustrant en une science reproductible.

Tableau récapitulatif :

| Meilleure pratique | Action clé | Objectif |

|---|---|---|

| Sélection de l'outil | Utiliser des outils HSS ou Carbure ultra-tranchants | Ciseler proprement le matériau, prévenir la déformation |

| Gestion thermique | Appliquer un liquide de refroidissement en jet (ex. : hydrosoluble) | Contrecarrer la forte dilatation thermique |

| Stratégie de processus | Mettre en œuvre ébauche/finition avec recuit | Relâcher les contraintes internes pour la stabilité dimensionnelle |

| Maintien de la pièce | Utiliser des mors à vide ou des montages spécialisés | Maintenir le matériau tendre sans déformation |

Obtenez une précision inégalée dans vos composants en PTFE avec KINTEK

La maîtrise des nuances de l'usinage du PTFE est notre spécialité. Pour les applications dans les semi-conducteurs, le médical, les laboratoires et l'industrie où la précision n'est pas négociable, KINTEK livre.

Nous appliquons exactement les meilleures pratiques décrites ici — de la gestion thermique agressive au recuit stratégique de relaxation des contraintes — pour fabriquer des joints, des revêtements, des verreries de laboratoire et des composants personnalisés en PTFE haute performance qui répondent à vos spécifications les plus exigeantes.

Associez-vous à KINTEK pour :

- Stabilité dimensionnelle garantie : Nos processus contrôlés garantissent que vos pièces restent dans les tolérances, surmontant les défis inhérents au PTFE.

- Finitions de surface supérieures : Obtenez les surfaces nettes et fonctionnelles dont votre application a besoin.

- Du prototype à la production en grand volume : Nous adaptons notre précision à vos besoins, assurant la cohérence sur chaque commande.

Concevons votre solution. Contactez nos experts dès aujourd'hui pour discuter de votre projet et recevoir un devis.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Tiges en PTFE personnalisables pour applications industrielles avancées

Les gens demandent aussi

- Quelles industries utilisent couramment des composants en PTFE ? Des solutions critiques pour les environnements extrêmes

- Quelles sont les applications typiques des pièces usinées en Téflon/PTFE ? Utilisations clés dans l'aérospatiale, le médical et le traitement chimique

- Qu'est-ce que le PTFE et pourquoi est-il utilisé dans les applications industrielles ? | Le matériau ultime pour les environnements difficiles

- Quels sont les conseils pour utiliser le PTFE dans les applications à faible frottement ? Optimiser les performances et la durabilité

- Quelles tendances futures sont attendues pour le PTFE usiné par CNC en matière de conception ? IA, fabrication hybride et nouvelles applications