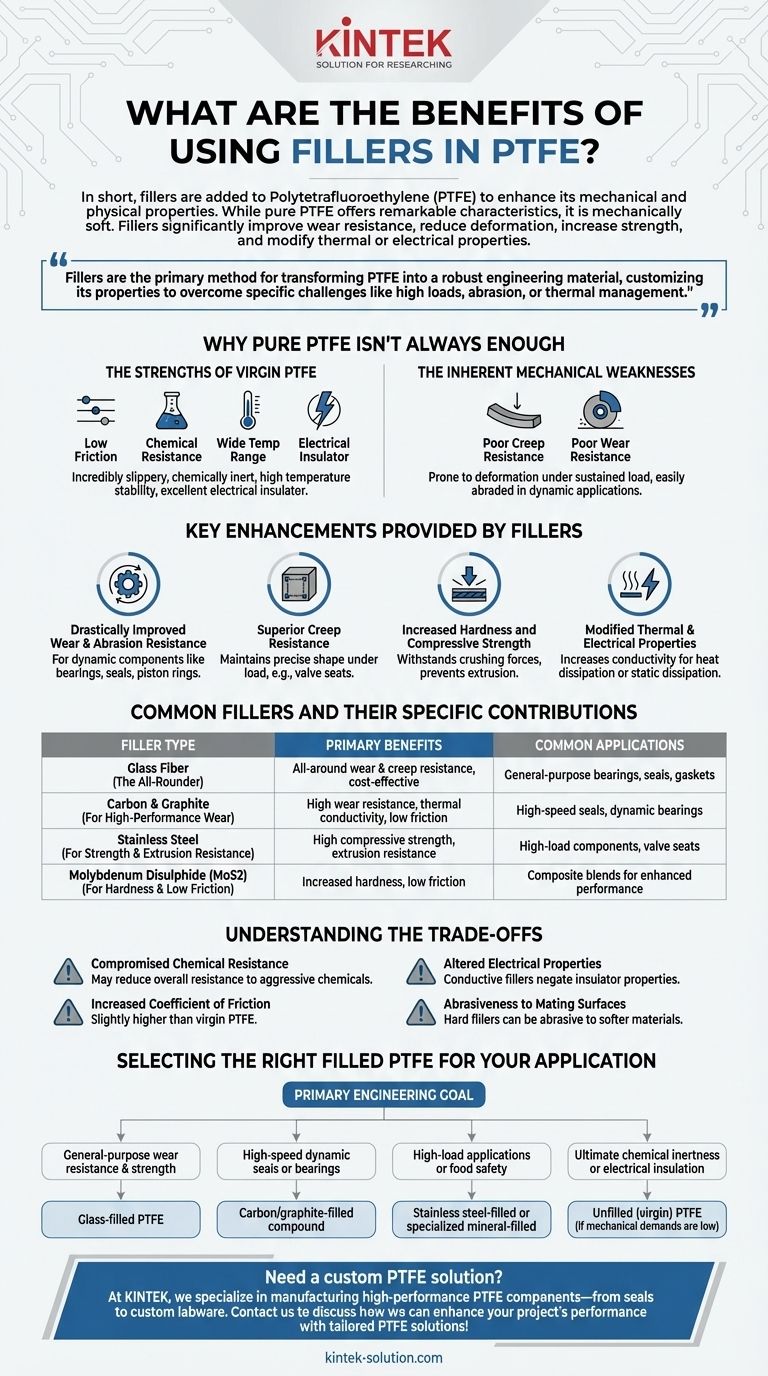

En bref, des charges sont ajoutées au polytétrafluoroéthylène (PTFE) pour améliorer ses propriétés mécaniques et physiques. Bien que le PTFE pur offre des caractéristiques remarquables telles qu'un faible frottement et une résistance chimique, il est mécaniquement tendre. Les charges sont utilisées pour améliorer considérablement sa résistance à l'usure, réduire la déformation sous charge (fluage), augmenter la résistance et modifier les propriétés thermiques ou électriques pour des applications d'ingénierie spécifiques.

Bien que le PTFE pur soit un polymère exceptionnel, sa mollesse inhérente limite son utilisation dans des rôles structurels ou dynamiques exigeants. Les charges sont la principale méthode pour transformer le PTFE en un matériau d'ingénierie robuste, personnalisant ses propriétés pour surmonter des défis spécifiques tels que les charges élevées, l'abrasion ou la gestion thermique.

Pourquoi le PTFE vierge n'est-il pas toujours suffisant ?

Les atouts du PTFE vierge

Le PTFE vierge, ou non chargé, est un matériau unique apprécié pour plusieurs propriétés fondamentales. Il possède l'un des coefficients de frottement les plus bas de tous les solides, ce qui le rend incroyablement glissant.

Il offre également une résistance chimique exceptionnelle à un large éventail de substances et conserve ses propriétés sur une large plage de températures de fonctionnement (jusqu'à +260°C). De plus, c'est un excellent isolant électrique.

Les faiblesses mécaniques inhérentes

Le principal inconvénient du PTFE vierge est sa faible résistance mécanique. C'est un matériau relativement tendre, sujet à deux défaillances clés.

Premièrement, il présente une faible résistance au fluage (creep), qui est la tendance à se déformer ou à s'écouler lentement lorsqu'il est soumis à une charge soutenue. Deuxièmement, il présente une faible résistance à l'usure, ce qui signifie qu'il peut être facilement abrasé dans les applications dynamiques.

Améliorations clés apportées par les charges

Résistance à l'usure et à l'abrasion considérablement améliorée

L'ajout d'un matériau de charge crée un composite nettement plus dur et plus durable que le PTFE pur. C'est la raison la plus courante d'utiliser une charge.

Cette amélioration permet d'utiliser le PTFE chargé dans des composants dynamiques tels que les paliers, les joints et les segments de piston où il sera soumis à un frottement constant.

Résistance supérieure au fluage

Les charges agissent comme un squelette de renforcement au sein de la matrice PTFE molle. Cette structure fournit de la rigidité et un support, réduisant considérablement la tendance du matériau à se déformer sous une pression soutenue.

Cette propriété est essentielle pour les composants qui doivent conserver leur forme précise sous charge, tels que les sièges de soupape et les joints haute pression.

Dureté et résistance à la compression accrues

Les charges telles que la fibre de verre et l'acier inoxydable augmentent considérablement la dureté du matériau et sa capacité à résister aux forces d'écrasement. Cela empêche le matériau d'être physiquement endommagé ou expulsé de son logement sous de fortes charges.

Propriétés thermiques et électriques modifiées

Bien que le PTFE pur soit un excellent isolant thermique et électrique, certaines applications nécessitent une conductivité. Des charges comme le carbone, le graphite et l'acier inoxydable peuvent être ajoutées pour augmenter la conductivité thermique, aidant à dissiper la chaleur dans les applications à haute vitesse. Ces mêmes charges peuvent également rendre le matériau électriquement conducteur, ce qui est utile pour la dissipation statique.

Charges courantes et leurs contributions spécifiques

Le choix de la charge est entièrement déterminé par les exigences de l'application. Chaque type offre un profil unique d'avantages.

Fibre de verre (Le polyvalent)

C'est la charge la plus utilisée dans le PTFE. Elle offre une excellente amélioration globale de la résistance à l'usure, à la résistance au fluage et à la résistance à la compression à un coût raisonnable.

Carbone et Graphite (Pour l'usure haute performance)

Le carbone offre une excellente résistance à l'usure et au fluage. Lorsqu'il est mélangé à du graphite, il améliore également la conductivité thermique et maintient un faible coefficient de frottement, ce qui le rend idéal pour les joints dynamiques haute vitesse et haute pression.

Acier inoxydable (Pour la résistance et la résistance à l'extrusion)

L'ajout de poudre d'acier inoxydable crée un matériau très résistant et dur. Il est particulièrement efficace dans les applications à forte charge et offre une excellente résistance à l'extrusion (être forcé de sortir d'un espace).

Disulfure de molybdène (MoS2) (Pour la dureté et le faible frottement)

Souvent utilisé en combinaison avec d'autres charges, le MoS2 augmente la dureté et la rigidité du composite PTFE tout en aidant à réduire son coefficient de frottement.

Comprendre les compromis

L'ajout de charges n'est pas une amélioration universelle. Vous devez considérer les compromis par rapport aux propriétés inhérentes du PTFE.

Résistance chimique compromise

Le PTFE pur est presque chimiquement inerte. Cependant, le matériau de charge peut ne pas l'être, ce qui peut réduire la résistance globale du composé à certains produits chimiques agressifs.

Coefficient de frottement accru

Bien que toujours très faible, le coefficient de frottement d'un PTFE chargé est presque toujours légèrement supérieur à celui du PTFE vierge.

Propriétés électriques modifiées

L'ajout de charges conductrices comme le carbone ou l'acier inoxydable annulera les propriétés naturelles du PTFE en tant qu'excellent isolant électrique.

Abrasivité pour les surfaces de contact

Les charges dures, en particulier la fibre de verre, peuvent être abrasives pour les surfaces de contact plus tendres comme l'aluminium ou le plastique. La dureté du matériel de contact doit être une considération de conception clé.

Choisir le bon PTFE chargé pour votre application

Le matériau idéal est une fonction directe de votre objectif d'ingénierie principal.

- Si votre objectif principal est la résistance à l'usure et la résistance à usage général : Le PTFE chargé de verre est le point de départ le plus courant et le plus rentable.

- Si votre objectif principal est les joints dynamiques ou les paliers à haute vitesse : Un composé chargé de carbone/graphite offre d'excellentes propriétés d'usure et une conductivité thermique pour dissiper la chaleur.

- Si votre objectif principal est les applications à forte charge ou la sécurité alimentaire : Envisagez le PTFE chargé d'acier inoxydable pour sa résistance à la compression élevée ou une qualité spécialisée chargée de minéraux pour la conformité.

- Si votre objectif principal est l'inertie chimique ultime ou l'isolation électrique : Le PTFE non chargé (vierge) reste le choix supérieur, à condition que les exigences mécaniques soient faibles.

En comprenant ces améliorations et ces compromis, vous pouvez sélectionner un composé de PTFE chargé qui est précisément conçu pour répondre à vos exigences de performance spécifiques.

Tableau récapitulatif :

| Type de charge | Avantages principaux | Applications courantes |

|---|---|---|

| Fibre de verre | Résistance à l'usure et au fluage générale, rentable | Paliers, joints, garnitures à usage général |

| Carbone/Graphite | Haute résistance à l'usure, conductivité thermique | Joints dynamiques, paliers dynamiques à haute vitesse |

| Acier inoxydable | Haute résistance à la compression, résistance à l'extrusion | Composants à forte charge, sièges de soupape |

| Disulfure de molybdène (MoS2) | Dureté accrue, faible frottement | Mélanges composites pour performances améliorées |

Besoin d'une solution PTFE personnalisée pour votre application spécifique ? Chez KINTEK, nous sommes spécialisés dans la fabrication de composants PTFE haute performance — des joints et revêtements aux verreries personnalisées — pour les secteurs des semi-conducteurs, du médical, du laboratoire et de l'industrie. Que vous ayez besoin de prototypes ou de commandes à haut volume, notre expertise en production de précision et en fabrication sur mesure garantit que vos pièces en PTFE chargé répondent aux exigences mécaniques, thermiques et chimiques exactes. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les performances de votre projet avec des solutions PTFE sur mesure !

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Plateaux carrés en PTFE sur mesure pour l'industrie et les laboratoires

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

Les gens demandent aussi

- Quelles sont les propriétés uniques du PTFE ? Débloquez des performances inégalées dans les applications exigeantes

- Quelles sont les applications courantes du PTFE usiné ? Exploiter ses propriétés uniques pour des applications exigeantes

- Quelles sont les caractéristiques de base du PTFE ? Débloquer des performances extrêmes en matière de frottement, de température et de résistance chimique

- Quels sont les avantages matériels de l'usinage du Téflon ? Découvrez une résistance chimique et thermique inégalée

- Comment appelle-t-on couramment le PTFE et quelles sont ses propriétés uniques ? Découvrez une résistance chimique et thermique inégalée