Dans les applications exigeantes, les joints à lèvres en PTFE surpassent constamment les joints élastomères traditionnels. Ils offrent une protection supérieure et une durée de vie considérablement plus longue en tirant parti des propriétés uniques du polytétrafluoroéthylène. Leurs principaux avantages sont une friction exceptionnellement faible, une plage de températures de fonctionnement beaucoup plus large et une résistance chimique quasi universelle, ce qui en fait le choix par défaut pour les environnements agressifs où les joints conventionnels échoueraient rapidement.

L'avantage fondamental d'un joint à lèvres en PTFE n'est pas une seule caractéristique, mais une combinaison de propriétés. Sa capacité à gérer simultanément des vitesses élevées, des températures extrêmes et des produits chimiques agressifs résout les problèmes d'étanchéité les plus difficiles, réduisant ainsi l'usure, la maintenance et la perte d'énergie dans les équipements critiques.

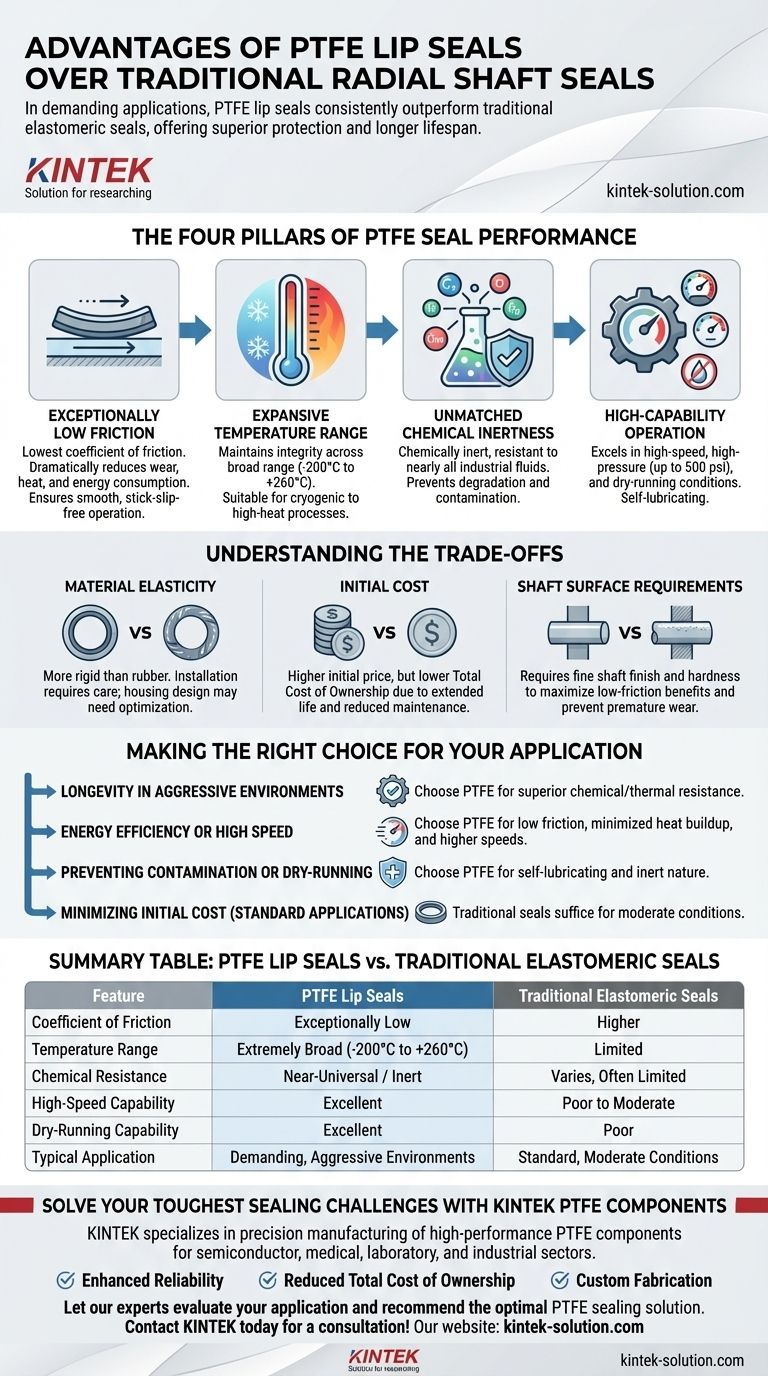

Les Quatre Piliers de la Performance des Joints en PTFE

La supériorité des joints en PTFE dans des conditions difficiles peut être attribuée à quatre caractéristiques fondamentales du matériau qui les distinguent des joints traditionnels en caoutchouc (élastomères).

Friction Exceptionnellement Faible

Le PTFE possède l'un des coefficients de friction les plus bas de tous les matériaux solides. Cette propriété réduit considérablement l'usure de la lèvre du joint et de la surface de l'arbre en contact.

Cette faible friction minimise la génération de chaleur, même à des vitesses de rotation élevées. Il en résulte également une consommation d'énergie réduite et élimine le comportement de « grippage-glissement » (stick-slip), assurant un fonctionnement plus fluide et plus efficace.

Plage de Température Étendue

Les joints en caoutchouc traditionnels ont une fenêtre de température de fonctionnement limitée avant de devenir cassants à basse température ou de se dégrader à haute température.

Les joints en PTFE, en revanche, conservent leur intégrité et leur capacité d'étanchéité sur une plage de températures extrêmement large. Cela les rend adaptés à tout, des applications cryogéniques aux processus industriels à haute chaleur.

Inertie Chimique Inégalée

Le PTFE est chimiquement inerte, ce qui signifie qu'il est résistant à presque tous les produits chimiques et fluides industriels.

Contrairement aux joints élastomères qui peuvent gonfler, durcir ou se dégrader lorsqu'ils sont exposés à des milieux agressifs, les joints en PTFE restent stables. Cela garantit l'intégrité du joint et empêche la contamination du processus, ce qui les rend idéaux pour les industries chimique, pharmaceutique et agroalimentaire.

Fonctionnement à Haute Capacité

La combinaison de ces propriétés permet aux joints en PTFE de fonctionner de manière fiable dans des conditions impossibles pour les joints standard.

Ils excellent dans les applications à haute vitesse, tolèrent des pressions plus élevées (jusqu'à 500 psi) et sont capables de gérer de manière unique les conditions de fonctionnement à sec ou de lubrification minimale grâce à leur nature autolubrifiante.

Comprendre les Compromis

Bien que les joints en PTFE offrent des avantages significatifs, une évaluation technique complète nécessite de reconnaître leurs considérations de conception spécifiques. Ils ne sont pas un remplacement universel pour tous les joints élastomères.

Élasticité du Matériau

Le PTFE est un matériau beaucoup plus rigide que le caoutchouc. Il lui manque l'élasticité inhérente des élastomères, ce qui peut rendre l'installation plus délicate.

Des procédures et des outils d'installation appropriés sont essentiels pour éviter d'endommager la lèvre du joint. La conception du logement peut également devoir être optimisée pour s'adapter aux propriétés du matériau.

Coût Initial

Les joints à lèvres en PTFE ont généralement un prix d'achat initial plus élevé par rapport aux joints standard en nitrile ou en viton.

Ce coût est justifié par un coût total de possession inférieur. La durée de vie prolongée, la réduction des temps d'arrêt et les exigences de maintenance moindres dans les applications exigeantes l'emportent largement sur l'investissement initial.

Exigences de Surface de l'Arbre

Pour tirer pleinement parti d'un joint en PTFE à faible friction, l'état de l'arbre en contact est critique.

La surface de l'arbre doit présenter une finition fine et une dureté appropriée. Une surface rugueuse ou usée peut provoquer une usure prématurée de la lèvre en PTFE, annulant son avantage de longue durée de vie.

Faire le Bon Choix pour Votre Application

Pour déterminer si un joint à lèvres en PTFE est le bon choix technique, évaluez votre principal défi opérationnel.

- Si votre objectif principal est la longévité dans des environnements agressifs : Un joint en PTFE est le choix supérieur en raison de sa résistance chimique et thermique, qui empêche la dégradation prématurée du matériau.

- Si votre objectif principal est l'efficacité énergétique ou la grande vitesse : Les propriétés de faible friction du PTFE réduiront le couple opérationnel, minimiseront l'accumulation de chaleur et permettront des vitesses de rotation plus élevées que celles que les joints traditionnels peuvent supporter.

- Si votre objectif principal est d'éviter la contamination ou de fonctionner sans lubrification : La nature autolubrifiante et chimiquement inerte du PTFE le rend idéal pour les applications à sec, de transformation alimentaire ou médicales.

- Si votre objectif principal est de minimiser le coût initial pour une application standard : Un joint élastomère traditionnel peut suffire, à condition que les températures, les vitesses et les expositions chimiques restent bien dans les limites modérées.

Choisir un joint à lèvres en PTFE est un investissement dans la fiabilité du système, conçu pour résoudre des problèmes qui dépassent les limites de la technologie d'étanchéité conventionnelle.

Tableau Récapitulatif :

| Caractéristique | Joints à Lèvres en PTFE | Joints Élastomères Traditionnels |

|---|---|---|

| Coefficient de Friction | Exceptionnellement Faible | Plus Élevé |

| Plage de Température | Extrêmement Large (-200°C à +260°C) | Limitée |

| Résistance Chimique | Quasi Universelle / Inerte | Variable, Souvent Limitée |

| Capacité à Haute Vitesse | Excellente | Faible à Modérée |

| Capacité de Fonctionnement à Sec | Excellente | Faible |

| Application Typique | Environnements Exigeants et Agressifs | Conditions Standard et Modérées |

Résolvez Vos Défis d'Étanchéité les Plus Difficiles avec les Composants PTFE KINTEK

Les joints à lèvres en PTFE sont-ils la bonne solution pour votre application à haute vitesse, haute température ou chimiquement agressive ? KINTEK se spécialise dans la fabrication de précision de composants en PTFE haute performance—y compris des joints, des revêtements et de la verrerie de laboratoire—pour les secteurs des semi-conducteurs, médical, laboratoire et industriel.

Nous vous aidons à obtenir :

- Fiabilité Améliorée : Éliminez les défaillances prématurées des joints et les temps d'arrêt coûteux.

- Coût Total de Possession Réduit : Bénéficiez d'une durée de vie plus longue et d'une maintenance réduite.

- Fabrication sur Mesure : Obtenez la solution exacte dont vous avez besoin, des prototypes aux séries de production à grand volume.

Laissez nos experts évaluer votre application et recommander la solution d'étanchéité en PTFE optimale. Contactez KINTEK dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

Les gens demandent aussi

- Quels procédés post-usinage peuvent améliorer l'état de surface du PTFE ? Obtenez une finition impeccable pour vos composants

- Quels avantages les paliers en PTFE offrent-ils dans les systèmes aéronautiques ? Obtenez des performances d'avion plus légères et plus fiables

- Quelles considérations sont importantes pour la conception des montages lors de l'usinage de pièces en PTFE ? Maîtriser la stabilité sans déformation

- Quels facteurs doivent être pris en compte lors de la sélection des joints à lèvres en PTFE ? Assurer une fiabilité à long terme dans les applications exigeantes

- Quelle plage de température les joints ePTFE peuvent-ils supporter ? Étanchéité de -200°C à 315°C

- Quelles sont les erreurs courantes à éviter lors de l'utilisation de joints en PTFE ? Prévenez les fuites coûteuses et les temps d'arrêt

- Quelles sont les applications courantes des billes en PTFE ? Mettre à profit une résistance chimique inégalée et une faible friction

- Quelles sont les formes de produits courantes du Téflon ? Un guide des feuilles, rubans, revêtements en PTFE et plus encore