Dans la conception de circuits haute performance, les charges céramiques offrent des avantages décisifs par rapport aux renforts en verre tissé traditionnels, en particulier en matière de gestion thermique et d'intégrité du signal à haute fréquence. Elles offrent une conductivité thermique supérieure, éliminent les effets de tissage des fibres qui déforment le signal, et permettent un environnement diélectrique plus uniforme et réglable.

Alors que le verre tissé est une norme rentable, les stratifiés chargés en céramique constituent une solution d'ingénierie supérieure pour les applications où la performance thermique et la prévisibilité du signal haute fréquence sont non négociables. Elles échangent un coût plus élevé contre une structure matérielle homogène qui résout les problèmes inhérents à un tissu tissé.

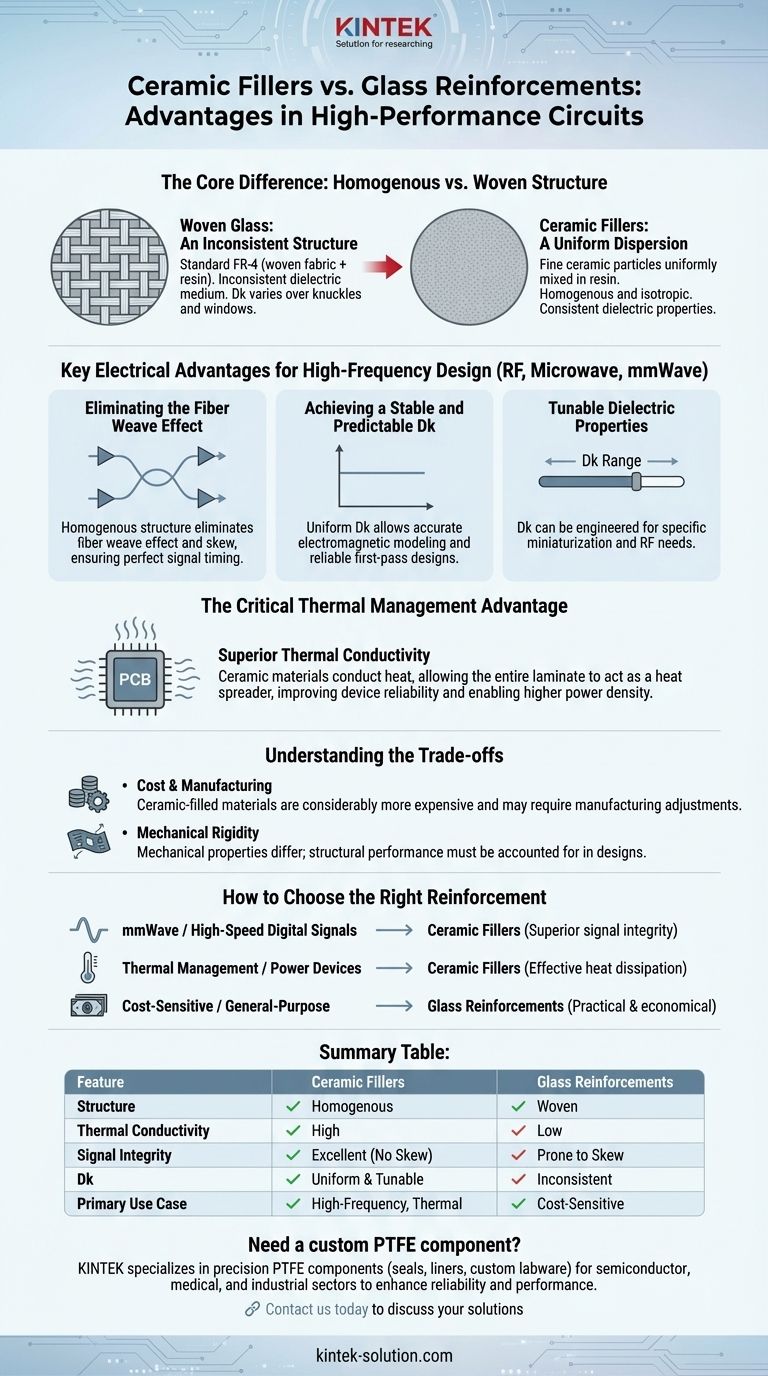

La différence fondamentale : structure homogène contre structure tissée

Les avantages fondamentaux des charges céramiques découlent de leur structure physique au sein du matériau stratifié du circuit imprimé (PCB).

Verre tissé : une structure incohérente

Les matériaux de circuits imprimés standard tels que le FR-4 utilisent un tissu tissé de fibres de verre intégré dans une résine époxy.

Cela crée un milieu diélectrique incohérent. Une trace de signal peut passer au-dessus d'un « nœud » riche en fibres ou d'une « fenêtre » riche en résine, chacun ayant une constante diélectrique (Dk) différente.

Charges céramiques : une dispersion uniforme

Les stratifiés chargés en céramique sont constitués de fines particules céramiques mélangées uniformément dans un système de résine.

Cela crée un matériau homogène et isotrope. Du point de vue d'une trace de signal, les propriétés diélectriques sont constantes à tout point et dans toute direction.

Avantages électriques clés pour la conception haute fréquence

Pour les circuits fonctionnant à haute fréquence (RF, micro-ondes, ondes millimétriques) ou à débits de données élevés, l'uniformité des charges céramiques apporte des avantages de performance critiques.

Élimination de l'effet de tissage des fibres

La Dk incohérente d'un tissu de verre tissé est la principale cause de l'effet de tissage des fibres.

Lorsqu'une paire différentielle à haute vitesse traverse ce tissage incohérent, une ligne de signal peut accélérer ou ralentir par rapport à l'autre. Cette différence de synchronisation est connue sous le nom de gauchissement (skew), et elle dégrade gravement l'intégrité du signal.

Étant donné que les matériaux chargés en céramique sont homogènes, ils éliminent complètement l'effet de tissage des fibres, garantissant que les signaux différentiels restent parfaitement synchronisés.

Obtention d'une constante diélectrique (Dk) stable et prévisible

La Dk uniforme des matériaux chargés en céramique rend la performance du circuit hautement prévisible.

Les ingénieurs peuvent modéliser le comportement électromagnétique avec une plus grande précision, ce qui conduit à des conceptions plus fiables qui fonctionnent comme prévu dès la première itération, sans problèmes inattendus d'intégrité du signal.

Propriétés diélectriques réglables

Le type et la concentration de la charge céramique peuvent être conçus pour obtenir des propriétés diélectriques spécifiques.

Cela permet d'obtenir des stratifiés avec une gamme de valeurs de Dk beaucoup plus large que ce qui est possible avec les systèmes verre/résine, ce qui peut être utile pour miniaturiser les éléments de circuit dans certaines conceptions RF à plus basse fréquence.

L'avantage critique de la gestion thermique

Au-delà des performances électriques, les charges céramiques offrent un avantage thermique significatif que les renforts en verre ne peuvent égaler.

Conductivité thermique supérieure

Les matériaux céramiques sont intrinsèquement meilleurs pour conduire la chaleur que le verre, qui est un isolant thermique.

En dispersant des particules céramiques dans toute la résine, le stratifié entier devient plus thermiquement conducteur. Cela permet au circuit imprimé lui-même d'agir comme un dissipateur thermique, éloignant la chaleur dommageable des composants actifs tels que les amplificateurs de puissance ou les processeurs.

Cette gestion thermique améliorée augmente la fiabilité des appareils et permet une densité de puissance plus élevée dans la conception.

Comprendre les compromis

Le choix d'un stratifié chargé en céramique implique de prendre en compte ses inconvénients spécifiques par rapport à la norme de l'industrie.

Coût et fabrication

Le compromis le plus important est le coût. Les matériaux haute performance chargés en céramique sont considérablement plus chers que le FR-4 standard avec verre tissé.

Leurs propriétés uniques peuvent également nécessiter des ajustements au processus de fabrication des circuits imprimés.

Rigidité mécanique

Le verre tissé confère une résistance mécanique et une rigidité exceptionnelles à un circuit imprimé. Bien que les stratifiés chargés en céramique soient robustes, leurs propriétés mécaniques diffèrent et doivent être prises en compte dans les conceptions nécessitant des performances structurelles spécifiques.

Comment choisir le bon renfort

Votre choix dépend directement du moteur de performance principal de votre conception.

- Si votre objectif principal est les signaux numériques mmWave ou haute vitesse : Les charges céramiques sont le choix supérieur pour éliminer le gauchissement dû au tissage des fibres et garantir l'intégrité du signal.

- Si votre objectif principal est la gestion thermique des dispositifs de puissance : Les matériaux chargés en céramique offrent la conductivité thermique nécessaire pour gérer efficacement la chaleur et améliorer la fiabilité.

- Si votre objectif principal est la fabrication de circuits à usage général sensibles au coût : Les renforts traditionnels en verre tissé restent l'option la plus pratique et la plus économique.

En comprenant ces différences fondamentales, vous pouvez sélectionner le matériau qui offre la performance d'ingénierie précise que votre application exige.

Tableau récapitulatif :

| Caractéristique | Charges céramiques | Renforts en verre |

|---|---|---|

| Structure | Homogène, isotrope | Tissée, incohérente |

| Conductivité thermique | Élevée (agit comme dissipateur thermique) | Faible (isolant thermique) |

| Intégrité du signal | Élimine l'effet de tissage des fibres et le gauchissement | Sujet à l'effet de tissage des fibres et au gauchissement |

| Constante diélectrique (Dk) | Uniforme et réglable | Incohérente |

| Cas d'utilisation principal | Haute fréquence, haute puissance, gestion thermique | Circuits à usage général sensibles au coût |

Besoin d'un composant PTFE personnalisé pour votre application de circuit imprimé haute performance ?

KINTEK se spécialise dans la fabrication de composants PTFE de précision — y compris des joints, des revêtements et des articles de laboratoire personnalisés — pour les secteurs des semi-conducteurs, du médical et de l'industrie. Notre expertise en fabrication sur mesure, du prototype aux commandes à grand volume, garantit que vos conceptions atteignent une gestion thermique et une intégrité du signal optimales.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions PTFE peuvent améliorer la fiabilité et la performance de votre produit.

Guide Visuel

Produits associés

- Plats à évaporation profonde en PTFE Solutions personnalisées pour les laboratoires et l'industrie

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Creusets en PTFE personnalisables pour les applications industrielles et de laboratoire

- Flacons à trois cols en PTFE personnalisables pour applications chimiques avancées

- Cuillère d'échantillonnage pour solvant chimique en PTFE

Les gens demandent aussi

- Quelles sont les principales applications du Téflon ? Exploitez ses propriétés uniques pour votre secteur

- Quelles industries utilisent couramment le PTFE et à quelles fins ? Découvrez ses propriétés uniques

- Sous quelles formes le Téflon est-il disponible ? Un guide des états, formulations et applications du PTFE

- Quelles sont les limites du PTFE en tant que matériau ? Faiblesses mécaniques clés à considérer

- Quelles sont les principales applications du PTFE ? Débloquer des solutions haute performance