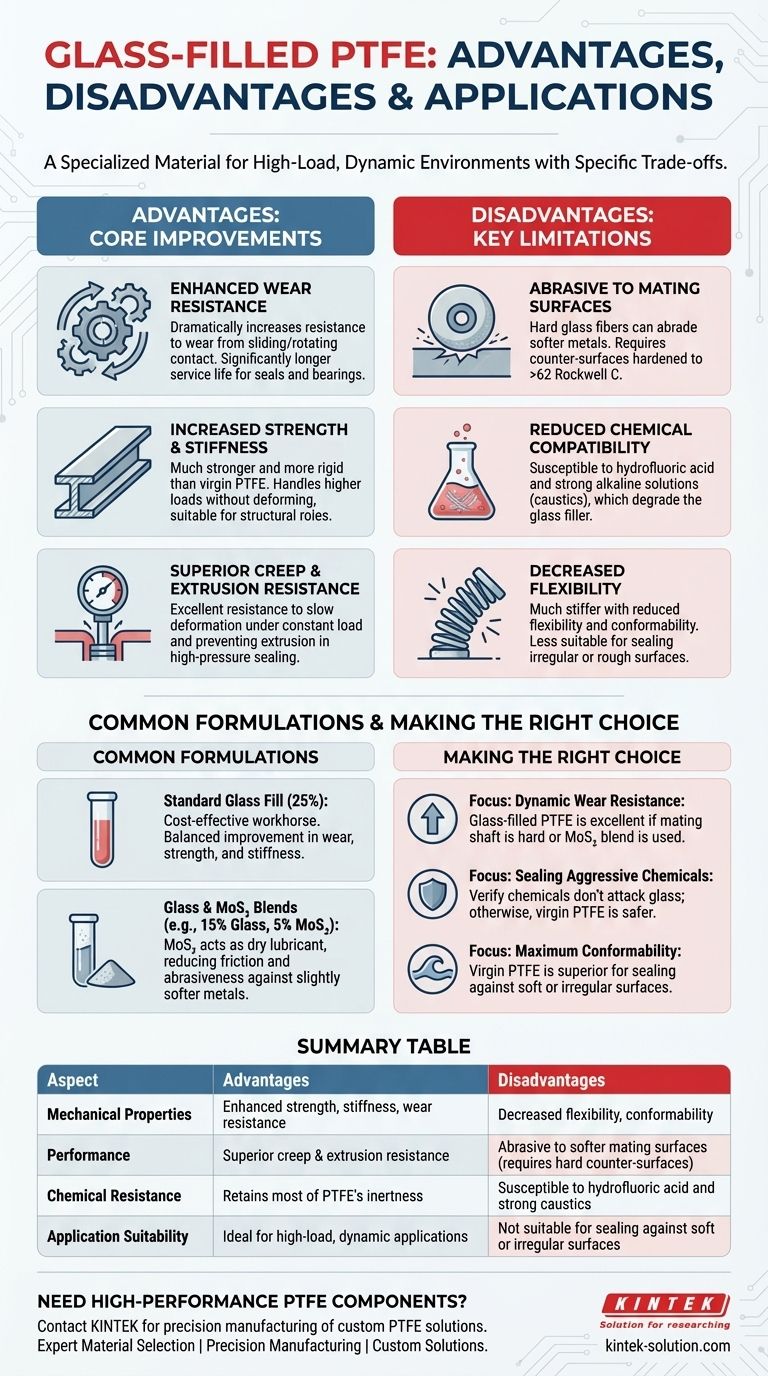

L'avantage principal du PTFE chargé de verre est son amélioration significative de la résistance mécanique et de la résistance à l'usure par rapport au PTFE vierge, ce qui le rend idéal pour les applications dynamiques à forte charge. Ses principaux inconvénients sont son caractère abrasif, qui peut endommager les surfaces de contact plus tendres, et sa sensibilité à certains produits chimiques qui attaquent le verre, tels que l'acide fluorhydrique et les bases fortes.

Le choix du PTFE chargé de verre implique un compromis fondamental. Vous gagnez des améliorations substantielles en termes de résistance, de rigidité et de résistance à l'usure, mais vous sacrifiez la compatibilité chimique universelle et la nature non abrasive du PTFE vierge. Cela en fait un matériau spécialisé pour les applications exigeantes où ses limites sont prises en compte.

Pourquoi ajouter du verre au PTFE ? Les améliorations fondamentales

L'ajout de fibres de verre, généralement à une concentration de 25 %, modifie fondamentalement les propriétés mécaniques du PTFE. Cela le transforme d'un matériau souple et malléable en un plastique d'ingénierie beaucoup plus robuste.

Résistance à l'usure améliorée

Les fibres de verre réparties dans la matrice de PTFE augmentent considérablement sa résistance à l'usure due au contact glissant ou rotatif. Cela se traduit par une durée de vie considérablement plus longue pour les composants tels que les joints et les paliers.

Résistance et rigidité accrues

Comparé au PTFE non chargé, la variante chargée de verre est beaucoup plus résistante et plus rigide. Cela lui permet de supporter des charges plus élevées sans se déformer, le rendant adapté à des rôles structurels plus exigeants.

Résistance supérieure au fluage et à l'extrusion

Le fluage est la tendance d'un matériau à se déformer lentement sous une charge constante. Le PTFE chargé de verre présente une excellente résistance au fluage, conservant sa forme au fil du temps. Cela améliore également la résistance à l'extrusion, empêchant le matériau d'être expulsé des espaces dans les applications d'étanchéité à haute pression.

Comprendre les compromis : limitations clés

Bien que les avantages mécaniques soient clairs, ils s'accompagnent de limitations critiques qui doivent être respectées dans toute conception. Ignorer ces compromis est une cause fréquente de défaillance prématurée des composants.

Abrasivité vis-à-vis des surfaces de contact

C'est l'inconvénient le plus important. Les fibres de verre dures peuvent user et endommager les métaux plus tendres. Le PTFE chargé de verre ne doit être utilisé que contre des surfaces de contact très dures, généralement celles ayant une dureté supérieure à 62 Rockwell C.

Compatibilité chimique réduite

Bien que le PTFE soit célèbre pour être presque universellement inerte, la charge de verre ne l'est pas. Le verre est attaqué par l'acide fluorhydrique et les solutions alcalines fortes (caustiques). L'utilisation de PTFE chargé de verre dans ces environnements entraînera la dégradation de la charge, conduisant à une défaillance du matériau.

Flexibilité diminuée

L'ajout de fibres de verre rend le matériau beaucoup plus rigide, ce qui réduit sa flexibilité et sa capacité à se conformer par rapport au PTFE vierge. Il est moins adapté aux applications nécessitant qu'un joint se conforme à des surfaces irrégulières ou rugueuses.

Formulations courantes et leur objectif

Tout le PTFE chargé de verre n'est pas identique. Le mélange spécifique est choisi pour optimiser les performances pour une application donnée.

Charge de verre standard (25 %)

C'est la formulation la plus courante, offrant une amélioration équilibrée de la résistance à l'usure, de la résistance et de la rigidité. Elle sert de cheval de bataille rentable pour de nombreuses utilisations industrielles.

Mélanges Verre et MoS₂

Pour contrer le caractère abrasif élevé du verre, certaines formulations incluent du disulfure de molybdène (MoS₂) comme charge secondaire. Un mélange courant est 15 % de verre et 5 % de MoS₂. Le MoS₂ agit comme un lubrifiant sec, réduisant la friction et rendant le matériau plus sûr à utiliser contre des surfaces métalliques légèrement plus tendres.

Faire le bon choix pour votre application

La sélection du matériau approprié nécessite une compréhension claire de votre objectif opérationnel principal.

- Si votre objectif principal est la résistance à l'usure dynamique : Le PTFE chargé de verre est un excellent choix, à condition que l'arbre de contact soit suffisamment dur ou que vous utilisiez un mélange MoS₂.

- Si votre objectif principal est d'étanchéifier des produits chimiques agressifs : Vous devez vérifier que les produits chimiques ne font pas partie de ceux qui attaquent le verre ; sinon, le PTFE vierge est l'option la plus sûre.

- Si votre objectif principal est une conformabilité maximale ou une étanchéité contre une surface molle : Le PTFE vierge est le matériau supérieur pour ces applications.

En fin de compte, choisir le PTFE chargé de verre est un choix d'ingénierie délibéré pour obtenir des performances mécaniques lorsque ses limites spécifiques sont comprises et prises en compte.

Tableau récapitulatif :

| Aspect | Avantages | Inconvénients |

|---|---|---|

| Propriétés mécaniques | Résistance, rigidité et résistance à l'usure améliorées | Flexibilité et capacité de conformité diminuées |

| Performance | Résistance supérieure au fluage et à l'extrusion | Abrasif pour les surfaces de contact plus tendres (nécessite des contre-surfaces dures) |

| Résistance chimique | Conserve la majeure partie de l'inertie du PTFE | Sensible à l'acide fluorhydrique et aux caustiques fortes |

| Adéquation de l'application | Idéal pour les applications dynamiques à forte charge | Ne convient pas pour l'étanchéité contre des surfaces molles ou irrégulières |

Besoin de composants en PTFE haute performance pour des applications exigeantes ?

Chez KINTEK, nous sommes spécialisés dans la fabrication de précision de composants PTFE sur mesure, y compris les formulations chargées de verre, pour les secteurs des semi-conducteurs, médical, laboratoire et industriel. Que vous ayez besoin de prototypes ou de commandes à grand volume, notre expertise garantit que vous obtenez la bonne solution matérielle qui équilibre performance et durabilité.

Laissez-nous vous aider à optimiser votre application :

- Sélection experte des matériaux : Nous vous guiderons vers la formulation PTFE idéale pour vos besoins spécifiques.

- Fabrication de précision : Des joints et revêtements aux articles de laboratoire complexes, nous livrons des composants fabriqués selon des spécifications exactes.

- Solutions sur mesure : Nous proposons une fabrication personnalisée pour répondre aux défis d'application uniques.

Contactez KINTEK dès aujourd'hui pour discuter de votre projet et découvrir comment nos composants PTFE spécialisés peuvent améliorer les performances et la fiabilité de votre équipement.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Porte-filtres à joint PTFE personnalisables pour des applications polyvalentes

Les gens demandent aussi

- Quelles sont les propriétés typiques du PTFE vierge ? Résistance chimique et thermique inégalée

- Quelle est la méthode de dispersion pour la production de PTFE et quels sont ses produits ? Idéal pour les revêtements minces et les films

- Pourquoi le Téflon est-il un bon isolant électrique ? Performance inégalée pour les applications exigeantes

- En quoi le Téflon diffère-t-il des autres plastiques ? Découvrez ses avantages uniques pour les environnements extrêmes

- Comment le Téflon a-t-il été découvert et quel a été son usage initial ? De l'accident de laboratoire à l'innovation en temps de guerre

- Quelle est la capacité d'isolation électrique du PTFE ? Une fiabilité inégalée pour les applications exigeantes

- Comment le Téflon est-il appliqué dans le secteur médical ? Débloquer la biocompatibilité et la stérilité pour les soins de santé

- Pourquoi le PTFE est-il utilisé dans les équipements médicaux ? Assurer la sécurité et la performance des dispositifs critiques