À la base, les diaphragmes composites en PTFE offrent la résistance chimique exceptionnelle du PTFE combinée à la résistance mécanique et à la flexibilité d'un support en caoutchouc tel que l'EPDM ou le Viton. Cette construction bi-matériau crée un joint durable et haute performance pour les applications exigeantes. Cependant, cette conception introduit des limites, principalement le fait que la performance globale du diaphragme, en particulier sa plage de température, est restreinte par les capacités du composant en caoutchouc.

Un diaphragme composite en PTFE est une solution spécialisée qui résout à la fois l'inertie chimique et la flexibilité mécanique. Son principal inconvénient est que ses limites opérationnelles sont définies par le support en caoutchouc, et non par la face en PTFE haute performance.

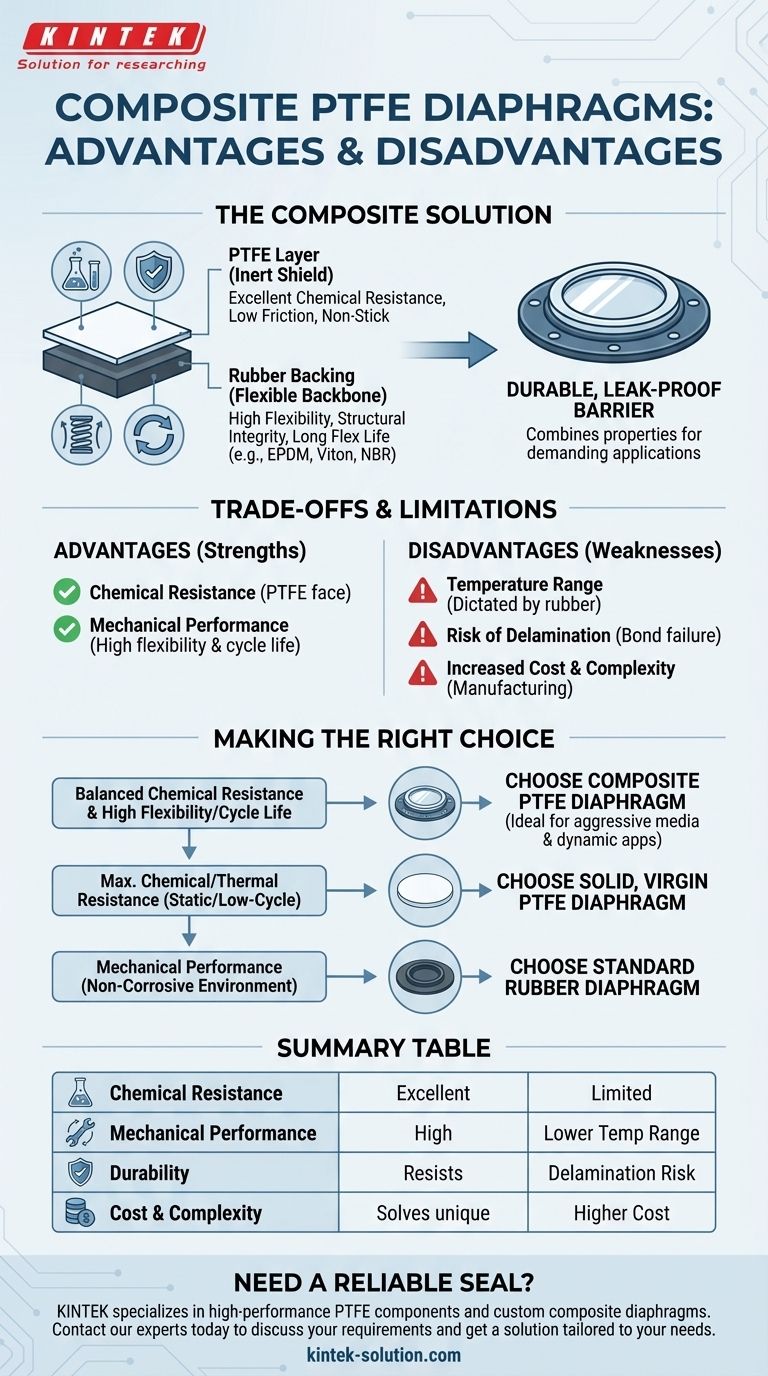

Le principe d'une solution composite

Un diaphragme composite n'est pas un matériau unique, mais une combinaison stratégique de deux matériaux, chacun choisi pour apporter une propriété spécifique et critique. Cette conception surmonte les faiblesses inhérentes à l'utilisation de l'un ou l'autre matériau seul.

La couche de PTFE : un bouclier chimique inerte

La surface qui entre en contact avec le milieu de procédé est une fine couche de Polytétrafluoroéthylène (PTFE). Ce matériau est choisi pour son inertie chimique quasi universelle.

Le PTFE est pratiquement insensible aux acides, aux bases, aux solvants et autres produits chimiques agressifs. Sa surface antiadhésive et à faible friction résiste également à l'accumulation et à la contamination, garantissant la pureté.

Le support en caoutchouc : une colonne vertébrale mécanique flexible

Collé au côté non mouillé du PTFE se trouve un diaphragme en caoutchouc plus épais et plus résilient, généralement fabriqué en EPDM, Viton ou NBR.

Cette couche de caoutchouc fournit l'intégrité structurelle, l'élasticité et la durée de vie en flexion nécessaires pour résister aux contraintes mécaniques de l'actionnement sur des milliers de cycles. Le PTFE pur est plus rigide et ne fonctionnerait pas aussi bien sous flexion répétée.

Le résultat : une barrière durable et étanche

En combinant ces matériaux, un diaphragme composite fonctionne comme une barrière flexible mais impénétrable. Il assure un joint étanche et fiable dans les applications impliquant des milieux corrosifs, des pressions élevées ou des cycles fréquents où un matériau unique échouerait.

Compromis et limites clés

Bien que cette conception composite offre des avantages significatifs, il est crucial de comprendre les compromis inhérents. La performance de l'ensemble est limitée par les contraintes de ses parties individuelles.

La plage de température est dictée par le caoutchouc

C'est le compromis le plus critique. Alors que le PTFE pur peut fonctionner à des températures extrêmes (de -250°F à plus de 500°F), le support en caoutchouc ne le peut pas.

La température de fonctionnement maximale et minimale du diaphragme composite est définie par la plage beaucoup plus étroite de son composant en caoutchouc. Le dépassement de cette plage entraînera la défaillance du caoutchouc, entraînant une perte totale du joint.

Le risque de délamination

La liaison entre la couche de PTFE et le support en caoutchouc est un point de défaillance potentiel. Avec le temps, sous l'attaque chimique ou le stress mécanique, ces deux matériaux dissemblables peuvent se séparer, ou se délaminer.

Une fois que la délamination se produit, le diaphragme est compromis et tombera rapidement en panne. La qualité du processus de fabrication et de collage est donc primordiale pour la fiabilité du diaphragme.

Complexité et coût de fabrication accrus

Créer une liaison fiable entre le PTFE et le caoutchouc est un processus plus complexe et plus coûteux que le moulage d'un diaphragme simple, monolithique.

Cette complexité accrue, y compris les processus tels que la gravure du PTFE pour améliorer l'adhérence, se traduit par un coût unitaire plus élevé par rapport à un diaphragme standard en caoutchouc ou même à certains diaphragmes en PTFE pur.

Faire le bon choix pour votre application

La sélection du bon diaphragme nécessite de faire correspondre les capacités du matériau à vos exigences opérationnelles spécifiques.

- Si votre objectif principal est d'équilibrer la résistance chimique avec une flexibilité et une durée de vie en cycle élevées : Le diaphragme composite en PTFE est le choix idéal pour gérer les milieux agressifs dans les applications dynamiques.

- Si votre objectif principal est une résistance chimique et thermique maximale dans une application statique ou à faible cycle : Un diaphragme en PTFE vierge solide peut offrir une fenêtre de fonctionnement plus large, bien qu'avec moins de flexibilité.

- Si votre objectif principal est la performance mécanique dans un environnement non corrosif : Un diaphragme en caoutchouc standard est la solution la plus économique et la plus efficace.

En fin de compte, comprendre les forces et les faiblesses du composite vous permet de sélectionner un diaphragme qui assure à la fois la sécurité et la fiabilité opérationnelle à long terme.

Tableau récapitulatif :

| Aspect | Avantages | Inconvénients |

|---|---|---|

| Résistance chimique | Excellente (face PTFE) | Limitée par la compatibilité chimique du support en caoutchouc |

| Performance mécanique | Haute flexibilité et durée de vie en cycle (support en caoutchouc) | Plage de température inférieure à celle du PTFE pur |

| Durabilité | Résiste aux milieux agressifs et aux contraintes mécaniques | Risque de délamination à l'interface de collage |

| Coût et complexité | Résout des défis d'application uniques | Coût de fabrication plus élevé que les diaphragmes monolithiques |

Besoin d'un joint fiable pour les produits chimiques agressifs et les cycles élevés ?

Chez KINTEK, nous sommes spécialisés dans la fabrication de composants en PTFE haute performance, y compris des diaphragmes composites personnalisés. Notre expertise garantit une liaison durable entre la couche de PTFE et le support en caoutchouc, maximisant la durée de vie et la fiabilité de vos joints dans les applications de semi-conducteurs, médicales, de laboratoire et industrielles.

Nous assurons la fabrication sur mesure, du prototype aux commandes à grand volume, en privilégiant la précision pour répondre à vos spécifications exactes.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins en matière de diaphragmes et obtenir une solution adaptée à vos exigences.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Porte-filtres à joint PTFE personnalisables pour des applications polyvalentes

- Plateaux carrés en PTFE sur mesure pour l'industrie et les laboratoires

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

Les gens demandent aussi

- Quelles sont les propriétés uniques du PTFE ? Débloquez des performances inégalées dans les applications exigeantes

- Quelle est la plage de température de fonctionnement du PTFE ? Maîtriser les applications extrêmes de chaleur et cryogéniques

- Comment appelle-t-on couramment le PTFE et quelles sont ses propriétés uniques ? Découvrez une résistance chimique et thermique inégalée

- Quels sont les principaux avantages du PTFE dans la fabrication sur mesure ? Libérez la performance dans des conditions extrêmes

- Quels sont les avantages matériels de l'usinage du Téflon ? Découvrez une résistance chimique et thermique inégalée