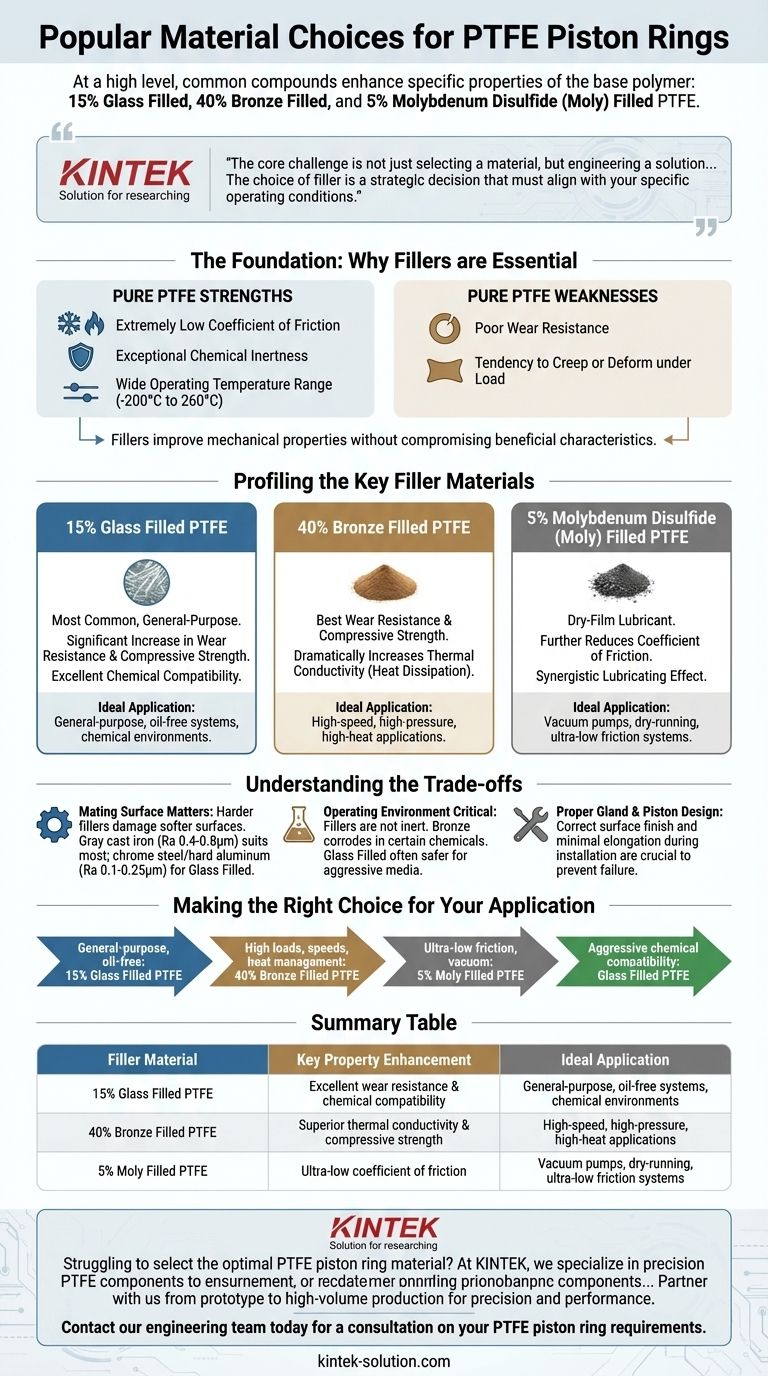

Globalement, les choix de matériaux les plus populaires pour les segments de piston en PTFE sont des composés conçus pour améliorer les propriétés spécifiques du polymère de base. Les trois formulations les plus courantes sont le PTFE chargé à 15 % de verre, le PTFE chargé à 40 % de bronze et le PTFE chargé à 5 % de disulfure de molybdène (Moly). Chaque charge est choisie pour surmonter les limites inhérentes au PTFE pur dans les applications exigeantes.

Le défi principal n'est pas seulement de sélectionner un matériau, mais d'ingénieriser une solution. Bien que le PTFE pur offre une faible friction et une résistance chimique exceptionnelles, il lui manque la résistance à l'usure et la résistance à la compression nécessaires pour la plupart des applications de segments de piston. Le choix de la charge est une décision stratégique qui doit s'aligner sur vos conditions de fonctionnement spécifiques, y compris la surface de contact, les pressions de fonctionnement et l'environnement chimique.

La Fondation : Pourquoi les charges sont essentielles

Le polytétrafluoroéthylène (PTFE) pur est un polymère remarquable, mais il est rarement suffisant à lui seul pour les composants d'étanchéité dynamiques tels que les segments de piston.

Les forces du PTFE pur

Les propriétés de base du PTFE en font un point de départ attrayant. Il offre un coefficient de friction extrêmement faible, ce qui le rend idéal pour réduire la perte d'énergie et pour les systèmes à faible lubrification ou sans huile.

Il possède également une inertie chimique exceptionnelle, résistant à presque tous les produits chimiques industriels, et une très large plage de températures de fonctionnement, allant des températures cryogéniques (-200 °C) à la chaleur élevée (260 °C).

Les faiblesses du PTFE pur

Les principales limites du PTFE pur sont sa faible résistance à l'usure et sa tendance au fluage ou à la déformation sous charge. Pour un segment de piston, qui est constamment sous pression et glisse contre une paroi de cylindre, ces faiblesses entraîneraient une durée de vie très courte.

Des charges sont ajoutées à la matrice de PTFE pour améliorer considérablement ces propriétés mécaniques sans compromettre de manière significative ses caractéristiques bénéfiques de friction et chimiques.

Profilage des matériaux de charge clés

Chaque charge confère un ensemble distinct de propriétés au composé final. Le choix dépend entièrement des exigences de l'application.

PTFE chargé à 15 % de verre

Ceci est souvent considéré comme le PTFE chargé le plus courant et le plus polyvalent. L'ajout de fibres de verre augmente considérablement la résistance à l'usure et la résistance à la compression par rapport au PTFE vierge.

Il conserve une excellente compatibilité chimique, ce qui en fait un choix sûr dans une grande variété d'environnements fluides ou gazeux. C'est une option bien équilibrée et rentable pour de nombreuses applications.

PTFE chargé à 40 % de bronze

L'ajout de poudre de bronze crée un composé doté de la meilleure résistance à l'usure et de la meilleure résistance à la compression parmi les charges courantes. Le bronze augmente également considérablement la conductivité thermique.

Cette capacité à dissiper la chaleur en fait le choix privilégié pour les applications à grande vitesse et haute pression où la génération de chaleur par friction est une préoccupation majeure.

PTFE chargé à 5 % de disulfure de molybdène (Moly)

Le disulfure de molybdène (souvent appelé « Moly » ou MoS₂) est un lubrifiant à film sec en soi. L'ajouter au PTFE réduit davantage le coefficient de friction.

Ce composé est idéal pour les applications où la minimisation de la friction est la priorité absolue, comme dans les pompes à vide ou autres systèmes où aucune lubrification ne peut être présente. Il offre un effet lubrifiant synergique avec le PTFE.

Comprendre les compromis

Sélectionner un matériau de manière isolée est une erreur courante. Le segment de piston fait partie d'un système, et son interaction avec d'autres composants est cruciale.

La surface de contact est importante

Le matériau du cylindre ou de l'alésage contre lequel le segment glisse est un facteur crucial. Une charge plus dure peut endommager une surface de contact plus tendre.

La fonte grise offre une bonne résistance à l'usure avec les segments en PTFE, mais nécessite une rugosité de surface spécifique (Ra 0,4 à 0,8 µm).

Pour les surfaces plus dures et plus lisses comme l'acier chromé ou l'aluminium anodisé dur (Ra 0,1 à 0,25 µm), un PTFE chargé de verre peut être parfaitement adapté. Le PTFE chargé de bronze fonctionne généralement bien contre les surfaces en acier plus dures.

L'environnement d'exploitation est critique

Bien que le PTFE lui-même soit presque inerte, les charges ne le sont pas. Le bronze, par exemple, est sensible à la corrosion dans certains environnements chimiques ou en présence d'humidité.

Pour les applications dans les industries chimique ou pharmaceutique impliquant des milieux agressifs, un composé chargé de verre est souvent un choix beaucoup plus sûr et plus fiable qu'un composé chargé de bronze.

Conception appropriée du logement et du piston

Même le meilleur matériau échouera s'il n'est pas installé correctement. La gorge du piston doit avoir une finition de surface correcte pour éviter l'usure prématurée du segment.

De plus, les segments doivent être installés avec une élongation minimale pour éviter une déformation permanente et assurer une force de serrage appropriée contre la paroi du cylindre.

Faire le bon choix pour votre application

Le matériau optimal est celui qui équilibre le mieux les exigences mécaniques, thermiques et chimiques de votre système spécifique.

- Si votre objectif principal est une performance polyvalente et sans huile : Commencez par le PTFE chargé à 15 % de verre pour ses propriétés équilibrées et son excellente résistance à l'usure.

- Si votre objectif principal est des charges élevées, des vitesses élevées ou la gestion de la chaleur : Choisissez le PTFE chargé à 40 % de bronze pour sa conductivité thermique et sa résistance à la compression supérieures.

- Si votre objectif principal est une friction ultra-faible ou des applications sous vide : Sélectionnez le PTFE chargé à 5 % de Moly pour obtenir la friction la plus faible possible dans des conditions de fonctionnement à sec.

- Si votre objectif principal est une compatibilité chimique agressive : Un composé chargé de verre est un choix plus fiable qu'un bronze, qui peut se corroder.

En fin de compte, choisir le bon matériau est un processus délibéré qui consiste à faire correspondre ses propriétés améliorées aux défis uniques de votre application.

Tableau récapitulatif :

| Matériau de charge | Amélioration clé des propriétés | Application idéale |

|---|---|---|

| PTFE chargé à 15 % de verre | Excellente résistance à l'usure et compatibilité chimique | Systèmes polyvalents, sans huile, environnements chimiques |

| PTFE chargé à 40 % de bronze | Conductivité thermique et résistance à la compression supérieures | Applications à grande vitesse, haute pression, haute température |

| PTFE chargé à 5 % de disulfure de molybdène (Moly) | Coefficient de friction ultra-faible | Pompes à vide, systèmes à sec, systèmes à friction ultra-faible |

Vous avez du mal à sélectionner le matériau de segment de piston en PTFE optimal pour votre application exigeante ?

Chez KINTEK, nous sommes spécialisés dans la fabrication de composants en PTFE de précision, y compris des segments de piston, des joints et des revêtements personnalisés pour les secteurs des semi-conducteurs, médical, laboratoire et industriel. Notre expertise en science des matériaux et en fabrication sur mesure garantit que vous obtenez un composant conçu pour vos conditions de fonctionnement spécifiques, que vous ayez besoin d'une résistance maximale à l'usure, d'une gestion thermique supérieure ou de la friction la plus faible possible.

Nous travaillons en partenariat avec vous, du prototype à la production en volume, en privilégiant la précision et la performance pour prolonger la durée de vie des composants et améliorer la fiabilité du système.

Contactez notre équipe d'ingénierie dès aujourd'hui pour une consultation sur vos exigences en matière de segments de piston en PTFE.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

- Porte-filtres à joint PTFE personnalisables pour des applications polyvalentes

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

Les gens demandent aussi

- À quels types de projets les feuilles de Téflon sont-elles compatibles ? De l'artisanat à l'industrie

- Quels sont les avantages et les inconvénients des diaphragmes en PTFE chargé ? Améliorer la durabilité et la rentabilité

- Quels sont les avantages du PTFE par rapport aux autres polymères dans l'usinage CNC ? Obtenez des performances supérieures dans les applications exigeantes

- Quelles sont les caractéristiques clés des bouchons en PTFE ? Maîtriser la performance dans des conditions extrêmes

- Pourquoi les vannes papillon revêtues de PTFE résistent-elles à la corrosion ? La puissance d'une barrière inerte

- Comment la structure poreuse du PTFE soutient-elle les applications médicales ? Déverrouiller les échafaudages biocompatibles et la filtration

- Quelles sont les tolérances de diamètre pour les billes en PTFE ? Un guide des qualités précision par rapport aux qualités standard

- Quel rôle le PTFE usiné par CNC jouera-t-il dans l'avenir de la conception et de l'ingénierie ? Libérez l'innovation avec des composants de précision