Pour comprendre les qualités courantes de PTFE pour les joints, il faut aller au-delà du matériau de base et explorer le monde des charges spécialisées. Bien que le PTFE pur (vierge) offre une résistance chimique inégalée, il est mécaniquement tendre. Des charges sont ajoutées pour créer une gamme de composés, chacun étant conçu pour améliorer des propriétés spécifiques telles que la résistance à l'usure, la résistance et la résistance à la déformation sous charge.

Le principe fondamental est simple : le PTFE pur fournit la base chimique et thermique, tandis que les charges fournissent la résistance mécanique requise pour les applications d'étanchéité exigeantes. Le choix de la qualité est toujours un compromis entre maximiser la performance mécanique et maintenir la compatibilité chimique.

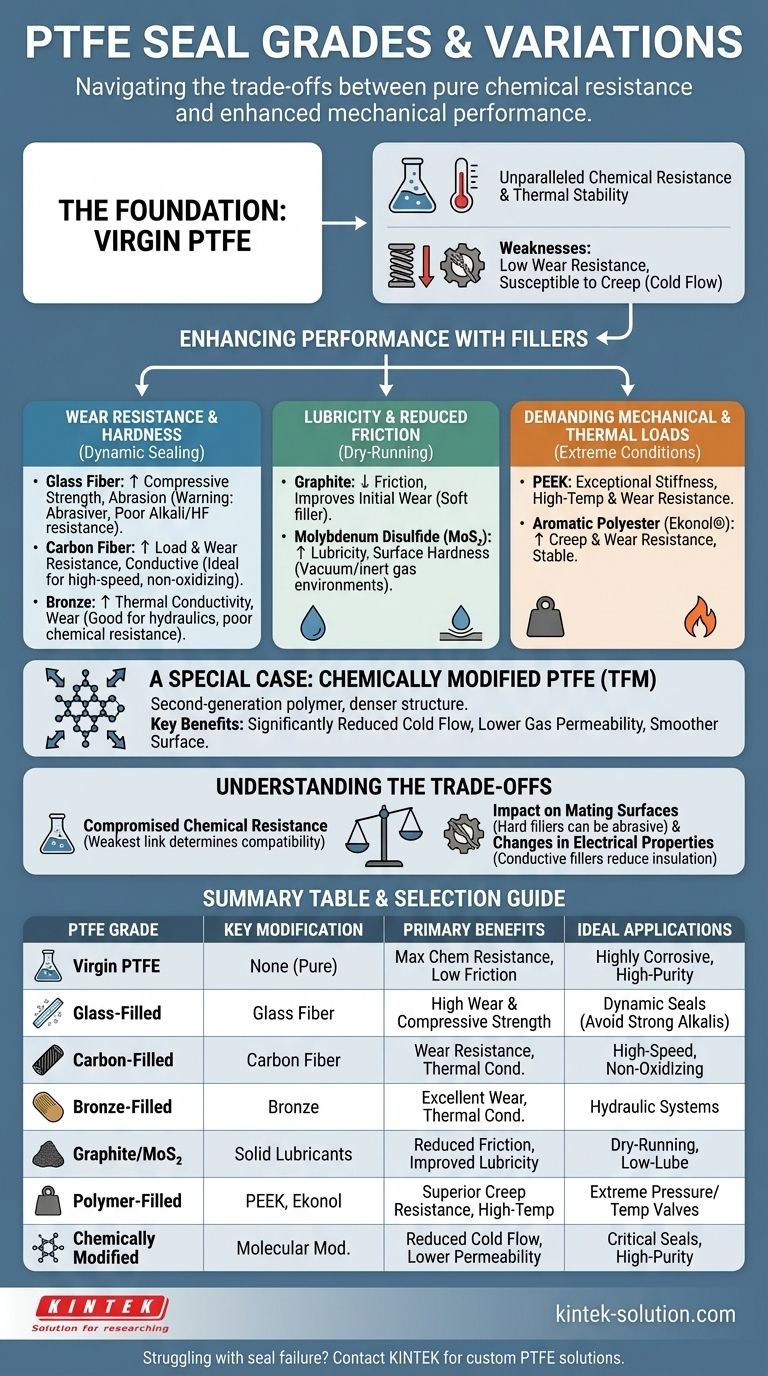

La Fondation : Le PTFE Vierge

Qu'est-ce que le PTFE Vierge ?

Le PTFE vierge est du polytétrafluoroéthylène pur, non chargé. Il ne contient aucun matériau recyclé ni aucune charge ajoutée.

Cette qualité est la référence en matière de résistance chimique et de stabilité thermique. C'est également un excellent isolant électrique et possède le coefficient de friction le plus bas de tout matériau solide.

Forces et Limites pour les Joints

Pour l'étanchéité, les principaux atouts du PTFE vierge sont son inertie chimique quasi universelle et sa large plage de températures de fonctionnement.

Cependant, ses faiblesses principales sont significatives : il présente une faible résistance à l'usure et est très sensible au fluage (creep), également connu sous le nom de déformation à froid (cold flow). C'est la tendance du matériau à se déformer lentement avec le temps lorsqu'il est soumis à une charge constante, ce qui peut entraîner une défaillance du joint.

Améliorer les Performances avec des Charges

Des charges sont mélangées au PTFE vierge pour surmonter ses limites mécaniques. Le choix de la charge cible directement une faiblesse de performance spécifique.

Pour une Résistance à l'Usure et une Dureté Accrues

Ces charges créent un matériau plus dur et plus durable, adapté aux applications d'étanchéité dynamique.

- Fibre de Verre : C'est l'une des charges les plus courantes. Elle augmente considérablement la résistance à la compression et à l'usure. Cependant, elle peut être abrasive pour les surfaces de contact plus tendres et présente une faible résistance aux alcalis forts et à l'acide fluorhydrique.

- Fibre de Carbone : Le carbone ajoute une excellente résistance à la compression, à la charge et à l'usure. Il est également électriquement conducteur et moins abrasif que le verre, ce qui le rend idéal pour les joints dynamiques à haute vitesse dans les environnements chimiques non oxydants.

- Bronze : Cette charge offre une excellente résistance à l'usure et une conductivité thermique élevée, ce qui aide à dissiper la chaleur dans les applications rotatives à grande vitesse. Son principal inconvénient est une faible résistance chimique, limitant son utilisation aux systèmes hydrauliques et aux environnements non corrosifs.

Pour une Lubrification Améliorée et une Friction Réduite

Ces charges agissent comme des lubrifiants solides, ce qui les rend idéales pour les conditions de fonctionnement à sec ou mal lubrifiées.

- Graphite : Une charge tendre qui réduit le coefficient de friction et améliore les propriétés d'usure initiales. Il est souvent combiné avec d'autres charges, comme le carbone, pour créer un composé robuste à faible friction.

- Disulfure de Molybdène (MoS₂) : Communément appelé « Moly », cet additif améliore considérablement la lubrification et la dureté de surface. Il est particulièrement efficace dans les environnements sous vide et sous gaz inerte.

Pour les Charges Mécaniques et Thermiques Exigeantes

Ces charges polymères haute performance sont utilisées dans les conditions d'étanchéité les plus extrêmes.

- PEEK (Polyétheréthercétone) : L'ajout de PEEK crée un composé doté d'une rigidité exceptionnelle, de performances à haute température et d'une résistance à l'usure supérieure, le rendant adapté aux sièges de soupape et aux joints haute pression et haute température.

- Polyester Aromatique (Ekonol®) : Cette charge polymère améliore la résistance au fluage et à l'usure sans augmenter de manière significative le coefficient de friction, offrant un matériau stable pour les joints de précision.

Un Cas Particulier : Le PTFE Chimiquement Modifié

Qu'est-ce que le PTFE Chimiquement Modifié ?

Souvent appelé TFM, ce n'est pas une qualité chargée, mais une version de deuxième génération du polymère PTFE lui-même. Une petite quantité d'agent modificateur est copolymérisée, ce qui entraîne une structure moléculaire plus dense.

Avantages Clés pour les Joints

Le PTFE chimiquement modifié offre un fluage à froid considérablement réduit et une perméabilité aux gaz plus faible. Sa surface plus lisse et moins poreuse en fait un excellent choix pour les applications de haute pureté et les joints critiques où la résistance à la déformation est primordiale.

Comprendre les Compromis

L'ajout de charges n'est pas une amélioration universelle ; c'est un compromis d'ingénierie conçu pour améliorer des propriétés spécifiques, souvent au détriment d'autres.

Résistance Chimique Compromise

C'est le compromis le plus critique. Des charges comme le verre et le bronze peuvent être attaquées par des produits chimiques que le PTFE pur résisterait facilement. La compatibilité chimique de la qualité chargée est déterminée par son composant le plus faible : la charge.

Impact sur les Surfaces de Contact

Les charges dures, en particulier le verre, peuvent être abrasives et provoquer l'usure des matériaux d'arbre ou d'alésage plus tendres avec le temps. Les charges plus tendres comme le graphite sont moins préoccupantes.

Changements dans les Propriétés Électriques

Le PTFE vierge est un excellent isolant électrique. L'ajout de charges conductrices comme le carbone ou le bronze réduira considérablement ses propriétés isolantes, ce qui peut être un facteur critique dans certaines applications.

Choisir la Bonne Qualité de PTFE pour Votre Joint

Votre choix doit être dicté par les exigences spécifiques de l'environnement d'application.

- Si votre objectif principal est une inertie chimique et une pureté maximales : Le PTFE vierge ou chimiquement modifié est le seul choix.

- Si votre objectif principal est l'étanchéité dynamique avec une résistance élevée à l'usure : Envisagez les qualités chargées de carbone, de verre ou de bronze, en faisant correspondre soigneusement la charge à votre environnement chimique et à la dureté de la surface de contact.

- Si votre objectif principal est de réduire la friction dans des conditions de faible lubrification : Les qualités chargées de graphite ou de disulfure de molybdène (MoS₂) sont idéales.

- Si votre objectif principal est de résister à la déformation sous de fortes charges (fluage) : Orientez-vous vers le PTFE chimiquement modifié ou les composés avec des charges haute performance comme le PEEK ou le carbone.

En comprenant comment chaque qualité modifie les propriétés fondamentales du PTFE, vous pouvez sélectionner un matériau précisément conçu pour votre défi d'étanchéité spécifique.

Tableau Récapitulatif :

| Qualité de PTFE | Charges/Modifications Clés | Avantages Principaux | Applications Idéales |

|---|---|---|---|

| PTFE Vierge | Aucune (Polymère Pur) | Résistance chimique maximale, faible friction | Environnements très corrosifs, systèmes de haute pureté |

| Chargé de Verre | Fibre de Verre | Haute résistance à l'usure, résistance à la compression | Joints dynamiques (éviter les alcalis forts/HF) |

| Chargé de Carbone | Fibre de Carbone | Résistance à l'usure, conductivité thermique, moins abrasif | Joints dynamiques à haute vitesse, environnements non oxydants |

| Chargé de Bronze | Bronze | Excellente résistance à l'usure, conductivité thermique | Systèmes hydrauliques, joints rotatifs non corrosifs |

| Chargé de Graphite/MoS₂ | Graphite, Disulfure de Molybdène | Friction réduite, lubrification améliorée | Conditions de fonctionnement à sec ou à faible lubrification |

| Chargé de Polymère Haute Performance | PEEK, Polyester Aromatique | Résistance supérieure au fluage, stabilité à haute température | Sièges de soupape haute pression/haute température, conditions extrêmes |

| Chimiquement Modifié (TFM) | Modification Moléculaire (Sans Charges) | Fluage à froid réduit, perméabilité aux gaz plus faible, surface plus lisse | Joints critiques, applications de haute pureté |

Vous rencontrez des défaillances de joints dues à l'usure, au fluage ou à une incompatibilité chimique ? La bonne qualité de PTFE est essentielle pour la fiabilité et la longévité. Chez KINTEK, nous sommes spécialisés dans la fabrication de composants en PTFE de précision — y compris des joints, des revêtements et de la verrerie de laboratoire — pour les secteurs des semi-conducteurs, médical, laboratoire et industriel. Nous proposons la fabrication sur mesure, du prototype aux commandes à haut volume, garantissant que vos joints sont conçus pour résister à vos exigences opérationnelles spécifiques. Laissez-nous vous aider à sélectionner ou à formuler sur mesure la qualité de PTFE parfaite pour votre application. Contactez nos experts dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

- Porte-filtres à joint PTFE personnalisables pour des applications polyvalentes

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

Les gens demandent aussi

- Qu'est-ce que le PTFE et pourquoi est-il utilisé dans les applications industrielles ? | Le matériau ultime pour les environnements difficiles

- Quelles industries utilisent couramment des composants en PTFE ? Des solutions critiques pour les environnements extrêmes

- Quelles tendances futures sont attendues pour le PTFE usiné par CNC en matière de conception ? IA, fabrication hybride et nouvelles applications

- Quelles techniques d'usinage CNC sont utilisées pour usiner des géométries complexes en PTFE ? Maîtrisez la précision grâce à des méthodes spécialisées

- Quelles industries ont bénéficié des innovations utilisant le PTFE usiné par CNC ? Applications critiques dans les secteurs de haute technologie