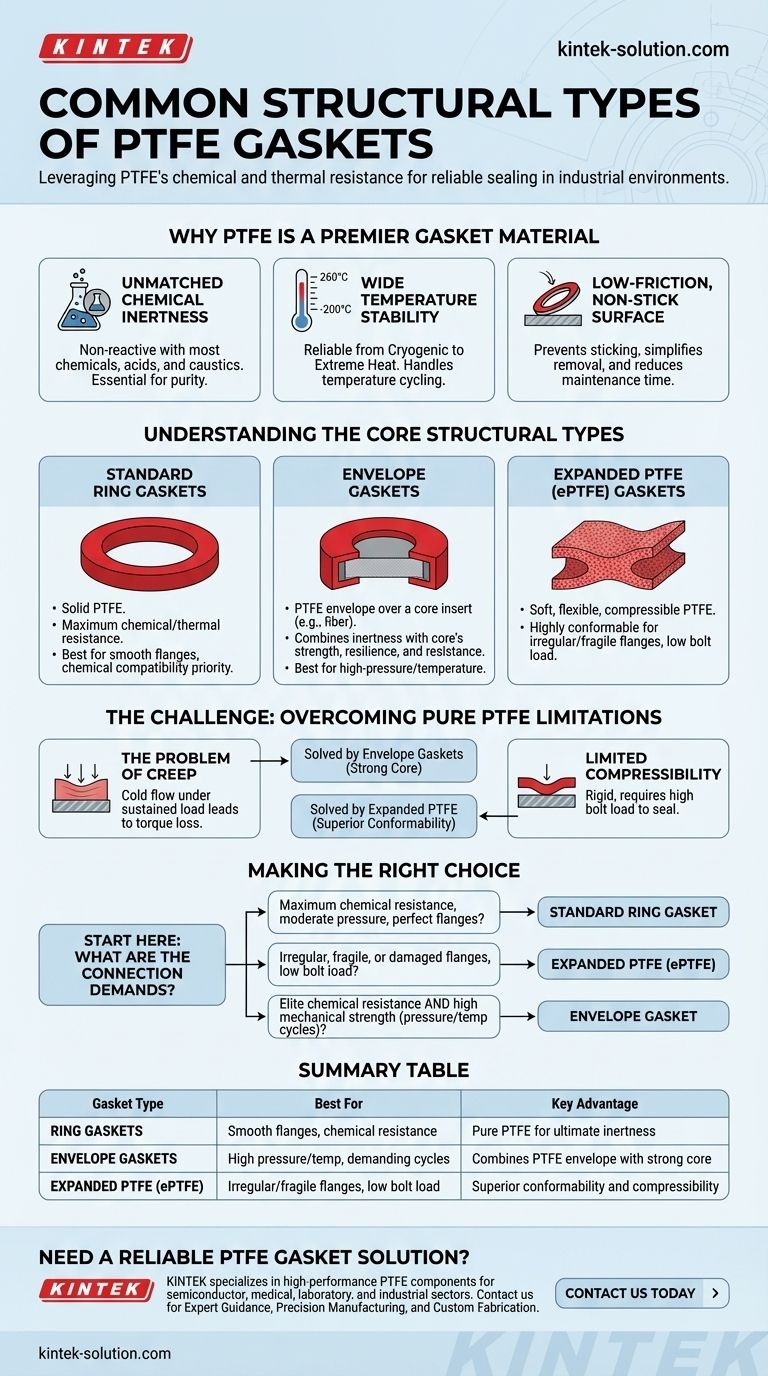

Fondamentalement, les types structurels les plus courants de joints en PTFE sont les joints toriques, les joints enveloppe et les joints en PTFE expansé (ePTFE). Chaque conception exploite la résistance chimique et thermique exceptionnelle du PTFE tout en répondant à des défis d'étanchéité mécanique spécifiques, tels que la pression, l'état de la bride et la charge de boulonnage.

Les différentes structures des joints en PTFE ne sont pas arbitraires ; ce sont des solutions d'ingénierie spécifiques conçues pour combiner l'inertie chimique inégalée du PTFE avec les performances mécaniques nécessaires pour une étanchéité fiable et durable dans différents environnements industriels.

Pourquoi le PTFE est un matériau de joint de premier choix

Le polytétrafluoroéthylène (PTFE) possède une combinaison unique de propriétés qui en fait un choix de premier ordre pour les applications d'étanchéité, en particulier dans les environnements agressifs. Comprendre ces fondamentaux est essentiel pour choisir la bonne structure de joint.

Inertie chimique inégalée

Le PTFE est non réactif avec la grande majorité des produits chimiques, acides et caustiques. Cela en fait un matériau essentiel pour le traitement chimique, la pharmacie et la production alimentaire où la contamination ou la dégradation du matériau sont inacceptables.

Large stabilité thermique

Les joints en PTFE fonctionnent de manière fiable sur une plage de température exceptionnellement large, généralement de -200 °C (-328 °F) en basses températures cryogéniques jusqu'à 260 °C (500 °F). Cela permet leur utilisation dans des systèmes soumis à des cycles de température extrêmes.

Surface à faible friction et antiadhésive

La faible friction inhérente et la surface antiadhésive du matériau empêchent le joint de coller aux surfaces de bride. Cela simplifie le retrait et le nettoyage, réduisant le temps de maintenance et évitant d'endommager l'équipement.

Comprendre les types structurels de base

Bien que le PTFE pur soit remarquable, il présente des limites mécaniques. Les différents types structurels sont conçus soit pour renforcer ses forces, soit pour compenser ses faiblesses.

Joints toriques standard

C'est la forme la plus basique : un anneau solide de PTFE vierge pur, généralement découpé dans une feuille. Il offre la résistance chimique et thermique maximale inhérente au matériau.

Ces joints sont idéaux pour les applications où la compatibilité chimique est la priorité absolue et où les surfaces d'étanchéité sont lisses et planes.

Joints en PTFE expansé (ePTFE)

Le PTFE expansé est créé en modifiant la structure du polymère, ce qui donne un matériau souple, flexible et très compressible.

Cette capacité de conformité rend l'ePTFE excellent pour sceller les brides irrégulières, endommagées ou fragiles (comme l'acier vitrifié) qui ne peuvent pas supporter le couple de serrage élevé requis pour comprimer un anneau de PTFE solide.

Joints enveloppe

Un joint enveloppe combine le meilleur de deux matériaux. Il se compose d'un matériau d'insert central (tel qu'une fibre compressée sans amiante) enfermé dans une fine « enveloppe » de PTFE.

Cette conception offre la résistance mécanique robuste, la résilience et la résistance au fluage de l'insert central tout en garantissant que seule l'enveloppe en PTFE chimiquement inerte entre en contact avec le fluide scellé. Cela le rend idéal pour les applications à haute pression et haute température.

Comprendre les compromis : le défi du PTFE pur

Aucun matériau n'est parfait. Les structures sophistiquées des joints ePTFE et enveloppe ont été développées spécifiquement pour surmonter la principale faiblesse mécanique du PTFE pur et solide.

Le problème du fluage

La plus grande limite du PTFE solide est le fluage, ou « écoulement à froid ». Sous la charge compressive soutenue d'une bride boulonnée, le matériau peut se déformer lentement et s'échapper de la zone d'étanchéité. Cela entraîne une perte de couple de serrage des boulons et, finalement, une défaillance du joint.

Compressibilité limitée

Le PTFE solide est un plastique relativement rigide. Il nécessite une charge de boulonnage importante pour se comprimer et « s'écouler » dans les imperfections mineures d'une surface de bride afin de créer un joint étanche, ce qui n'est pas toujours possible ou souhaitable.

Comment les variations structurelles résolvent ce problème

Le PTFE expansé résout directement le problème de compressibilité, créant un joint étanche avec très peu de force de boulonnage. Les joints enveloppe résolvent le problème du fluage en s'appuyant sur un noyau mécaniquement stable pour maintenir la pression d'étanchéité au fil du temps.

Faire le bon choix pour votre application

La sélection de la bonne structure de joint est cruciale pour garantir l'intégrité et la sécurité de votre système. Votre choix doit être guidé par les exigences spécifiques de la connexion.

- Si votre objectif principal est une résistance chimique maximale dans un système à pression modérée avec des brides parfaites : Un joint torique en PTFE pur standard est le choix le plus direct et le plus rentable.

- Si vous traitez avec des brides irrégulières, fragiles ou endommagées nécessitant un joint avec une faible charge de boulonnage : Le PTFE expansé (ePTFE) offre la conformabilité supérieure nécessaire pour un joint fiable.

- Si vous avez besoin à la fois d'une résistance chimique d'élite et d'une résistance mécanique élevée pour des cycles de pression ou de température exigeants : Un joint enveloppe avec un insert central approprié offre la meilleure combinaison de performances.

En fin de compte, choisir la bonne structure de joint en PTFE consiste à faire correspondre les propriétés chimiques uniques du matériau aux exigences mécaniques spécifiques de votre connexion.

Tableau récapitulatif :

| Type de joint | Idéal pour | Avantage clé |

|---|---|---|

| Joints toriques | Brides lisses, résistance chimique maximale | PTFE pur pour une inertie ultime |

| Joints enveloppe | Haute pression/température, cycles exigeants | Combine l'enveloppe en PTFE avec un noyau solide |

| PTFE expansé (ePTFE) | Brides irrégulières/fragiles, faible charge de boulonnage | Conformabilité et compressibilité supérieures |

Besoin d'une solution de joint en PTFE fiable ?

La sélection de la bonne structure de joint est essentielle pour l'intégrité et la sécurité du système. KINTEK se spécialise dans la fabrication de composants en PTFE haute performance, y compris des joints, des garnitures, des revêtements et de la verrerie personnalisés pour les secteurs des semi-conducteurs, médical, laboratoire et industriel.

Nous fournissons :

- Conseils d'experts : Vous aider à choisir la conception de joint optimale (torique, enveloppe ou ePTFE) pour vos exigences spécifiques de pression, de température et chimiques.

- Fabrication de précision : Garantir une étanchéité parfaite et fiable à chaque fois.

- Fabrication sur mesure : Du prototype à la production en grand volume, adapté à vos besoins exacts.

Contactez-nous dès aujourd'hui pour discuter de votre projet et obtenir un devis. Laissez notre expertise garantir que votre solution d'étanchéité est parfaitement adaptée.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Porte-filtres à joint PTFE personnalisables pour des applications polyvalentes

Les gens demandent aussi

- Quelles précautions doivent être prises lors de la manipulation des joints en PTFE ? Assurer la longévité et la performance

- Quels sont les avantages du PTFE chargé de polyimide ? Obtenez des performances supérieures de faible friction et non abrasives

- Comment appelle-t-on couramment le PTFE et pourquoi est-il utilisé pour les joints ? | Solutions d'étanchéité supérieures

- Comment les revêtements en PTFE empêchent-ils la défaillance des composants ? Contrôler la friction et la corrosion pour des performances fiables

- Quelles sont les principales différences entre les sièges de vanne en PTFE et en EPDM ? Choisissez le bon matériau pour votre application

- Comment le PTFE se compare-t-il aux autres matériaux antiadhésifs ? Le guide ultime des performances chimiques et de friction

- Quels facteurs doivent être pris en compte lors du choix entre les stratifiés PTFE et non-PTFE ? Optimiser la performance par rapport au coût

- Quelles industries bénéficient de l'utilisation de joints rotatifs en PTFE ? Relevez les défis des environnements extrêmes