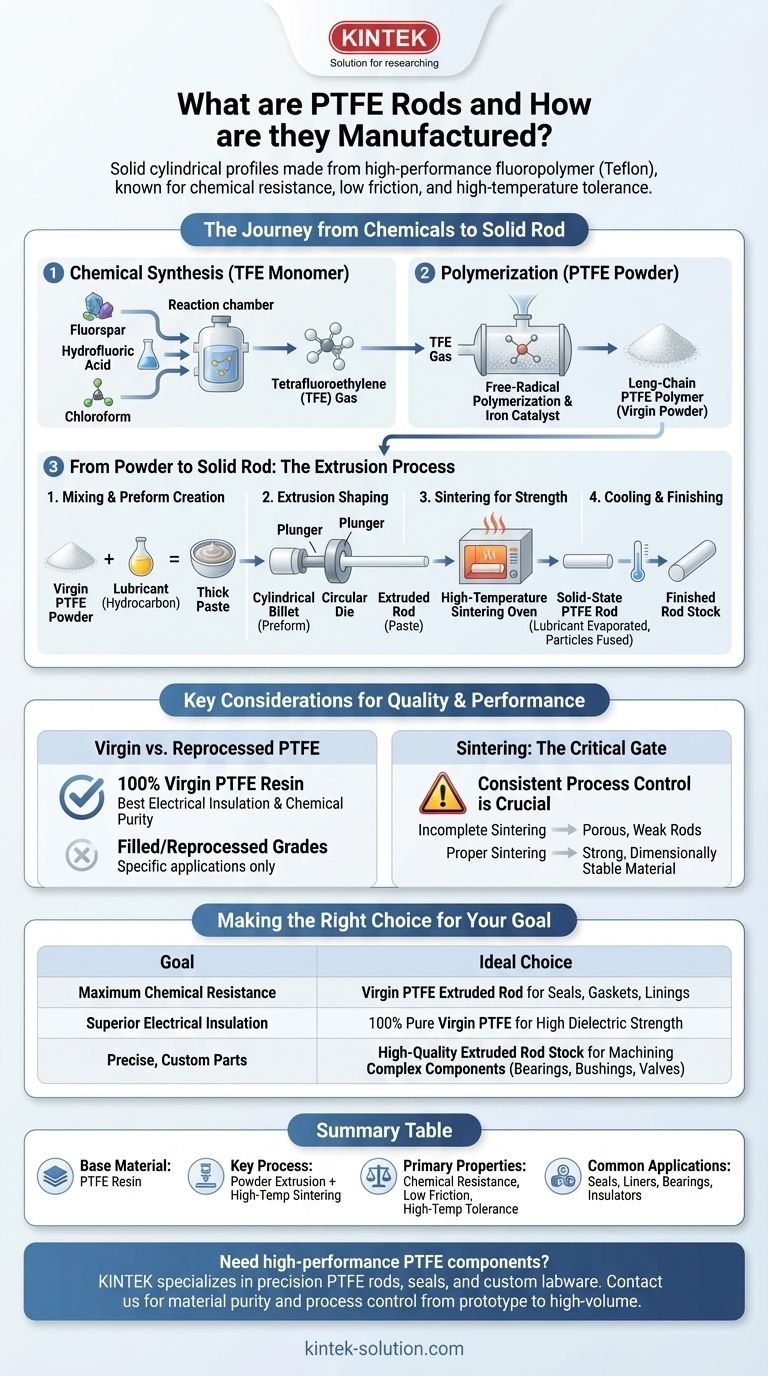

À la base, une barre en PTFE est un profil solide et cylindrique fabriqué à partir de résine de polytétrafluoroéthylène, un fluoropolymère haute performance communément connu sous le nom commercial de Téflon. Ces barres sont appréciées pour leur résistance chimique exceptionnelle, leur coefficient de frottement extrêmement faible et leur tolérance aux hautes températures. Elles sont fabriquées par un processus en plusieurs étapes où la poudre de PTFE brute est mélangée à un lubrifiant, extrudée en forme de barre, puis frittée à haute température pour créer un produit final solide et stable.

Le point clé à retenir est que le processus de fabrication n'est pas simplement une fusion et un moulage. C'est un parcours précis de synthèse chimique, d'extrusion de poudre et de frittage à haute température qui crée directement les propriétés légendaires de faible frottement et d'inertie chimique pour lesquelles le PTFE est connu.

La Fondation : Création du polymère PTFE

Avant qu'une barre puisse être formée, le matériau de base en PTFE doit être synthétisé. Il s'agit d'un processus chimique en deux étapes qui construit la structure moléculaire unique du polymère.

Des produits chimiques bruts à un monomère

Le processus commence par des ingrédients industriels courants : le spath fluor, l'acide fluorhydrique et le chloroforme. Ceux-ci sont chauffés dans une chambre de réaction chimique pour synthétiser le tétrafluoroéthylène (TFE), un gaz incolore et inodore. Le TFE est le bloc de construction moléculaire fondamental, ou monomère, du PTFE.

Le processus de polymérisation

Le gaz TFE est ensuite soumis à une polymérisation par radicaux libres. Ce processus, souvent mené en milieu aqueux avec un catalyseur à base de fer, lie les molécules individuelles de TFE entre elles pour former des chaînes extrêmement longues et stables. Le résultat est une structure polymère linéaire qui forme des grains solides ou une poudre fine de résine PTFE pure.

De la poudre à la barre solide : Le processus d'extrusion

La poudre de PTFE brute ne peut pas être fondue et traitée comme un thermoplastique typique. Au lieu de cela, une méthode d'extrusion spécialisée est nécessaire pour consolider la poudre en une barre dense et solide.

Étape 1 : Mélange et création de la préforme

Le processus commence par de la poudre de PTFE vierge pure. Cette poudre est mélangée à un lubrifiant liquide, souvent un hydrocarbure, pour former une pâte épaisse. Cette pâte est ensuite compactée en une billette cylindrique appelée "préforme".

Étape 2 : Façonnage par extrusion

La préforme est placée dans une extrudeuse. Un piston force ensuite cette pâte lubrifiée à travers une filière circulaire à haute pression. Cette action façonne le matériau en une barre cylindrique continue et uniforme.

Étape 3 : Frittage pour la résistance

La barre extrudée, contenant toujours le lubrifiant, est ensuite placée dans un four spécialisé pour le frittage. Elle est cuite à une température élevée précise (inférieure à son point de fusion). Cette étape critique atteint deux objectifs : elle évapore le lubrifiant et fusionne les particules individuelles de PTFE, créant un matériau solide et résistant.

Étape 4 : Refroidissement et finition

Enfin, les barres frittées sont soigneusement refroidies pour assurer la stabilité dimensionnelle et prévenir les fissures de contrainte. Une fois refroidies, elles sont coupées à des longueurs standard ou personnalisées, prêtes à l'emploi ou à un usinage ultérieur.

Comprendre les compromis et les considérations clés

La méthode de fabrication a un impact direct sur la qualité et les performances du produit final. Comprendre ces nuances est essentiel pour toute application technique.

L'importance du PTFE vierge

Les barres en PTFE de la plus haute qualité sont fabriquées à partir de résine PTFE 100 % vierge. Bien qu'il existe des qualités chargées ou retraitées pour des applications spécifiques, le PTFE vierge offre les meilleures propriétés d'isolation électrique et le plus haut degré de pureté chimique.

Le frittage est la porte de qualité critique

La phase de frittage est sans doute l'étape la plus importante. Un frittage incomplet ou incorrect peut entraîner une barre poreuse, mécaniquement faible et dont la résistance chimique est compromise. Un contrôle de processus constant est la marque d'un fabricant de qualité.

Extrusion vs. autres fabrications

Il est important de distinguer la fabrication de la barre et la fabrication d'une pièce à partir de la barre. L'extrusion crée le stock de matière première. Des processus comme la découpe, l'emboutissage et l'usinage CNC sont des opérations secondaires utilisées pour créer des pièces finies comme des joints, des bagues d'étanchéité et des isolants à partir de ce stock de barres.

Faire le bon choix pour votre objectif

La sélection de la spécification de matériau correcte est cruciale pour le succès du projet. Votre décision doit être guidée par les exigences principales de votre application.

- Si votre objectif principal est une résistance chimique maximale : Une barre standard extrudée fabriquée à partir de PTFE vierge est le choix idéal pour les joints, les garnitures et les revêtements dans des environnements corrosifs.

- Si votre objectif principal est une isolation électrique supérieure : Spécifiez des barres fabriquées à partir de PTFE vierge 100 % pur et non chargé pour tirer parti de sa résistance diélectrique exceptionnelle.

- Si votre objectif principal est de créer des pièces précises et personnalisées : Un stock de barres extrudées de haute qualité fournit une base matérielle stable et cohérente pour l'usinage de composants complexes comme les roulements, les bagues et les vannes.

En comprenant comment le PTFE est synthétisé et formé, vous pouvez mieux spécifier et utiliser ce matériau remarquable pour résoudre vos défis d'ingénierie les plus exigeants.

Tableau récapitulatif :

| Propriété | Détail clé |

|---|---|

| Matériau de base | Polytétrafluoroéthylène (PTFE) résine |

| Processus clé | Extrusion de poudre suivie d'un frittage à haute température |

| Propriétés principales | Excellente résistance chimique, faible frottement, tolérance aux hautes températures |

| Applications courantes | Joints, revêtements, roulements, isolants dans les industries des semi-conducteurs, médicales et de laboratoire |

Besoin de composants PTFE haute performance pour votre projet ? KINTEK est spécialisé dans la fabrication de barres, joints, revêtements et articles de laboratoire personnalisés en PTFE de précision pour les secteurs des semi-conducteurs, médical, laboratoire et industriel. Nous garantissons la pureté des matériaux et le contrôle des processus, du prototype à la production en grand volume. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et tirer parti de notre expertise en fabrication de PTFE sur mesure !

Guide Visuel

Produits associés

- Tiges en PTFE personnalisables pour applications industrielles avancées

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

Les gens demandent aussi

- Comment la tige en PTFE fonctionne-t-elle dans des environnements chimiquement agressifs ? Résistance chimique inégalée pour les applications exigeantes

- Quels sont les avantages d'usinage de la tige en PTFE ? Obtenez des pièces complexes rentables

- Dans quels types d'équipements industriels la tige en PTFE est-elle couramment utilisée ? Essentielle pour les joints, les paliers et les vannes

- Quelles industries utilisent couramment les tiges extrudées en PTFE ? Applications clés dans les secteurs de haute performance

- Les tiges en PTFE peuvent-elles être usinées en formes complexes ? Oui, avec une ingénierie de précision pour les pièces sur mesure.