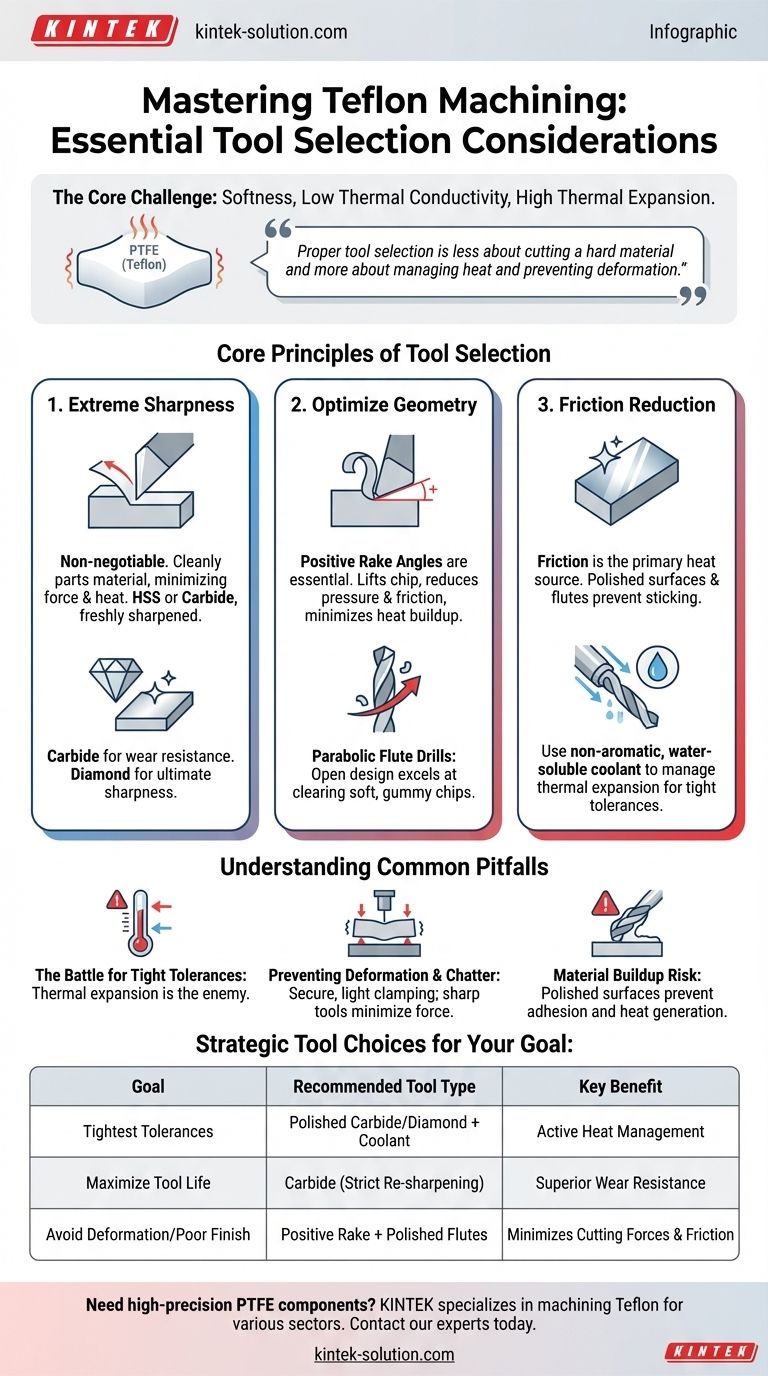

Pour l'usinage du Téflon (PTFE), les considérations les plus critiques sont l'utilisation d'outils extrêmement tranchants, généralement en acier rapide ou en carbure, avec un angle de dépouille positif. Cette géométrie spécifique garantit que l'outil cisaile le matériau proprement au lieu de le pousser, ce qui minimise la génération de chaleur, la friction et la déformation de la pièce — les principaux défis associés à ce polymère unique.

Le défi fondamental dans l'usinage du Téflon n'est pas sa dureté, mais sa mollesse, sa faible conductivité thermique et sa forte dilatation thermique. Par conséquent, la sélection appropriée de l'outil concerne moins la coupe d'un matériau dur que la gestion de la chaleur et la prévention de la déformation ou du déchirement du matériau mou.

Pourquoi le Téflon exige une approche spécialisée

Comprendre les propriétés inhérentes du Téflon est la clé pour sélectionner les bons outils. Contrairement aux métaux, le Téflon présente un ensemble unique de comportements qui influencent directement le processus d'usinage et la qualité finale de la pièce.

L'impact de la mollesse et de la faible résistance

La mollesse du Téflon le rend facile à couper, mais aussi facile à déformer. Un outil émoussé ou doté d'une géométrie incorrecte poussera et déchirera le matériau au lieu de créer un copeau net, ce qui entraînera une mauvaise finition de surface et une imprécision dimensionnelle.

Sa faible résistance par rapport à d'autres polymères signifie qu'il offre peu de résistance, nécessitant des outils exceptionnellement tranchants et souvent étroits pour obtenir une action de cisaillement précise.

Le défi de la dilatation thermique

Le Téflon présente un coefficient de dilatation thermique très élevé. Même une petite quantité de chaleur générée par la friction pendant la coupe peut provoquer une expansion significative du matériau, rendant presque impossible le maintien de tolérances serrées.

L'objectif de tout choix d'outillage doit être de générer le minimum absolu de chaleur.

Le problème du fluage sous contrainte (Stress Creep)

Ce matériau est également sujet au « fluage sous contrainte », ce qui signifie qu'il se déformera lentement avec le temps lorsqu'il est soumis à une pression. Un serrage inapproprié ou la pression d'un outil de coupe émoussé peut introduire des contraintes qui entraînent des changements dimensionnels bien après la fin de l'usinage.

Principes fondamentaux de la sélection des outils pour le Téflon

Un outillage efficace contrecarre les défis matériels mentionnés ci-dessus. Le bon choix est basé sur quelques principes fondamentaux axés sur la finesse du tranchant, la géométrie et la réduction de la friction.

Privilégier une extrême finesse de tranchant

Un tranchant de coupe affûté est non négociable. Il sépare proprement le matériau au niveau moléculaire, minimisant la force requise et réduisant ainsi à la fois la chaleur et la contrainte induite.

Les outils en acier rapide (HSS) et en carbure peuvent être utilisés, mais ils doivent être maintenus dans un état fraîchement affûté. Pour la production à grand volume, le carbure offre une résistance à l'usure supérieure.

Optimiser la géométrie de l'outil

La géométrie de l'outil de coupe a un impact profond sur la performance. Les angles de dépouille positifs sont essentiels car ils aident à soulever le copeau et à l'éloigner de la pièce.

Cette action réduit la pression de coupe et la friction, ce qui minimise l'accumulation de chaleur et le risque de déformation de la pièce.

Se concentrer sur la réduction de la friction

La friction est la principale source de chaleur dans l'usinage du Téflon. L'utilisation d'outils dotés de surfaces ou de filets très polis réduit considérablement le coefficient de friction, empêchant le matériau de coller à l'outil et réduisant encore la chaleur.

Les options spécialisées comme les outils diamantés offrent le summum en matière de finesse de tranchant et de faible friction, offrant des performances supérieures lorsque le budget le permet.

Utiliser un outillage spécialisé pour des opérations spécifiques

Les outils standard sont souvent insuffisants. Pour le perçage, les forets à goujure parabolique sont recommandés car leur conception ouverte excelle à évacuer les copeaux mous et gommeux, les empêchant de s'accumuler dans le trou et de générer un excès de chaleur.

Comprendre les pièges courants

Même avec le bon matériau d'outil, négliger des facteurs opérationnels clés peut entraîner un échec. L'outil n'est qu'une partie d'un système complet.

La bataille pour les tolérances serrées

L'obtention de tolérances serrées est la bataille principale. Un outil légèrement émoussé génère de la chaleur, la pièce se dilate, vous la usinez à la taille, puis elle refroidit et se contracte, sortant des tolérances. L'utilisation d'un liquide de refroidissement non aromatique et hydrosoluble est souvent recommandée pour gérer cette dilatation thermique et améliorer la durée de vie de l'outil.

Prévenir la déformation et le papillotage (chatter)

La mollesse du Téflon le rend susceptible au papillotage (vibration) et à la déformation. La pièce doit être serrée fermement mais sans force excessive qui pourrait l'écraser. Un outil tranchant avec la géométrie correcte minimise les forces de coupe, ce qui constitue la meilleure défense contre le papillotage et la déformation.

Le risque d'accumulation de matériau

La mollesse du Téflon peut provoquer son adhérence à l'outil de coupe, surtout si la surface de l'outil n'est pas lisse. Cette accumulation augmente la friction, génère plus de chaleur et dégrade la finition de surface. Des outils polis sont essentiels pour prévenir cela.

Faire le bon choix pour votre objectif

Votre objectif spécifique doit guider votre sélection finale d'outils et vos paramètres de processus.

- Si votre objectif principal est d'obtenir les tolérances les plus serrées possibles : Optez pour des outils en carbure ou diamant extrêmement tranchants et polis, combinés à un liquide de refroidissement hydrosoluble pour gérer activement la dilatation thermique.

- Si votre objectif principal est de maximiser la durée de vie de l'outil dans un environnement de production : Utilisez des outils en carbure pour leur résistance supérieure à l'usure, mais mettez en œuvre un programme strict de réaffûtage pour maintenir un tranchant aiguisé.

- Si votre objectif principal est d'éviter la déformation de la pièce et une mauvaise finition de surface : Privilégiez les outils avec des angles de dépouille positifs élevés et des filets polis, et assurez-vous que votre pièce est solidement fixée pour éviter toute vibration.

En fin de compte, traiter le Téflon avec le bon outillage transforme un matériau difficile en un matériau qui peut être usiné avec précision et prévisibilité.

Tableau récapitulatif :

| Considération | Facteur clé | Type d'outil recommandé |

|---|---|---|

| Finesse du tranchant | Minimise la chaleur et la contrainte | Acier Rapide (HSS), Carbure, Diamant |

| Géométrie | Cisaille le matériau proprement | Angle de dépouille positif |

| Friction | Réduit l'accumulation de chaleur | Filets polis, Forets à goujure parabolique |

Besoin de composants en PTFE de haute précision ? KINTEK se spécialise dans l'usinage du Téflon pour les secteurs des semi-conducteurs, médical, laboratoire et industriel. Notre expertise en sélection d'outils et en fabrication sur mesure — des prototypes aux commandes à haut volume — garantit que vos pièces respectent les tolérances les plus serrées sans déformation. Contactez nos experts dès aujourd'hui pour discuter des exigences de votre projet.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Tiges en PTFE personnalisables pour applications industrielles avancées

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

Les gens demandent aussi

- Quels facteurs affectent la durée de vie des tubes et tiges en PTFE ? Assurez une fiabilité à long terme pour vos applications critiques

- Quels sont les conseils pour utiliser le PTFE dans les applications à faible frottement ? Optimiser les performances et la durabilité

- Qu'est-ce que l'usinage CNC du PTFE Téflon ? Pièces de précision pour applications exigeantes

- Quelles industries ont bénéficié des innovations utilisant le PTFE usiné par CNC ? Applications critiques dans les secteurs de haute technologie

- Qu'est-ce que le PTFE et pourquoi est-il connu pour sa faible friction ? Exploiter la puissance d'un polymère autolubrifiant