Lorsque le PTFE n'est pas adapté, les principales alternatives matérielles pour les applications d'étanchéité exigeantes sont le polyéthylène à ultra-haut poids moléculaire (UHMW) et les élastomères thermoplastiques. Ces polymères autres que le PTFE offrent des propriétés mécaniques différentes, tandis que des améliorations au niveau du système, telles que des actionneurs à ressort ou des joints toriques, peuvent être utilisées pour augmenter les performances de divers plastiques pour une étanchéité ultra-serrée.

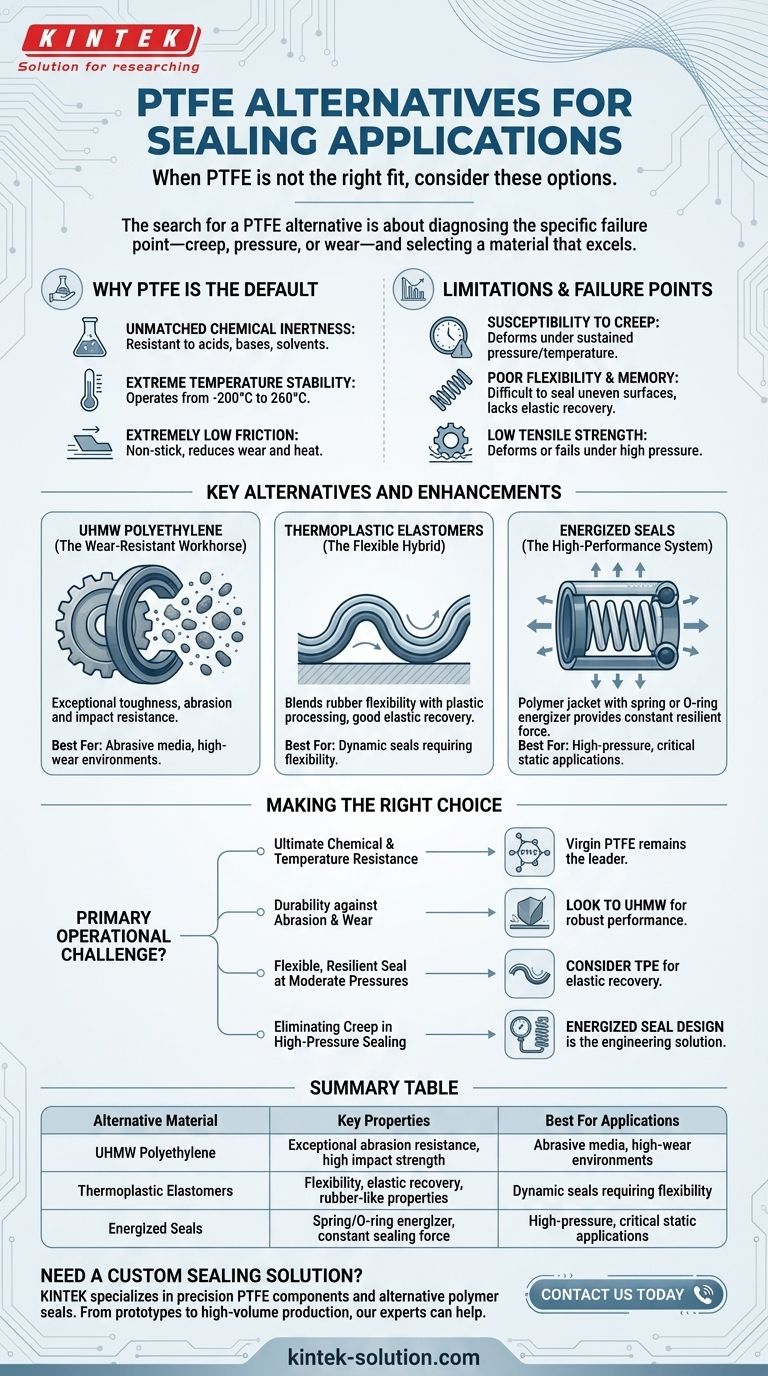

La recherche d'une alternative au PTFE ne consiste pas à trouver un matériau supérieur, mais à diagnostiquer le point de défaillance spécifique du PTFE dans votre application — qu'il s'agisse de fluage, de pression ou d'usure — et à sélectionner un matériau qui excelle dans cette dimension spécifique.

Premièrement, comprenez pourquoi le PTFE est le choix par défaut

Avant d'explorer les alternatives, il est essentiel de comprendre pourquoi le polytétrafluoroéthylène (PTFE) est une référence pour les joints haute performance. Sa structure moléculaire unique en fait le choix par défaut dans de nombreuses industries.

Inertie chimique inégalée

Les liaisons carbone-fluor solides dans la structure du PTFE le rendent résistant à presque tous les acides, bases et solvants organiques. Cela lui permet de fonctionner dans des environnements extrêmement corrosifs où d'autres matériaux se dégraderaient rapidement.

Stabilité thermique extrême

Le PTFE conserve son intégrité et ses propriétés d'étanchéité sur une plage de température exceptionnellement large, généralement de -200°C à 260°C (-328°F à 500°F). Il peut supporter des conditions trop extrêmes pour les élastomères standard, mais qui ne justifient pas l'utilisation de joints métalliques.

Friction extrêmement faible

Le PTFE possède l'un des coefficients de friction les plus bas de tous les matériaux solides. Cette caractéristique antiadhésive est inestimable dans les applications d'étanchéité dynamique, car elle réduit l'usure, la consommation d'énergie et la génération de chaleur.

Les limites du PTFE : Quand rechercher une alternative

Malgré ses forces, le PTFE n'est pas universellement applicable. Ses faiblesses apparaissent sous des contraintes mécaniques spécifiques, ce qui nécessite la recherche d'alternatives.

Susceptibilité au fluage

Sous pression et température soutenues, le PTFE pur est sujet au fluage, ou à l'écoulement à froid. Cela signifie que le matériau se déforme lentement avec le temps, ce qui peut entraîner une perte de force de serrage et une fuite éventuelle.

Faible flexibilité et mémoire

Le PTFE pur, non chargé, est un matériau relativement rigide. Cela peut rendre difficile l'obtention d'un joint cohérent et étanche, en particulier sur des surfaces inégales, car il manque de la « mémoire » ou de la récupération élastique des matériaux semblables au caoutchouc.

Faible résistance à la traction

Le PTFE n'est pas adapté aux applications à très haute pression seul. Sa faible résistance à la traction signifie qu'il peut se déformer, s'extruder ou échouer complètement lorsqu'il est soumis à des charges mécaniques élevées.

Alternatives clés et améliorations

Lorsque les limites mécaniques du PTFE sont une préoccupation, d'autres matériaux ou conceptions de systèmes offrent une solution.

Polyéthylène UHMW (Le cheval de bataille résistant à l'usure)

Le polyéthylène à ultra-haut poids moléculaire (UHMW) est un thermoplastique connu pour sa ténacité exceptionnelle et sa résistance remarquable à l'abrasion et aux chocs. Il surpasse souvent le PTFE dans les applications impliquant des milieux abrasifs ou une usure élevée.

Élastomères thermoplastiques (L'hybride flexible)

Les élastomères thermoplastiques (TPE) combinent la flexibilité et la capacité d'étanchéité du caoutchouc avec les avantages de traitement du plastique. Ils constituent un excellent choix lorsque vous avez besoin d'une meilleure récupération élastique et flexibilité que ce que le PTFE peut offrir, en particulier dans les joints dynamiques à basse pression.

Joints actionnés (Le système haute performance)

Un joint actionné est un système, pas seulement un matériau. Il implique une enveloppe en polymère haute performance (qui peut être en PTFE, UHMW ou un autre polymère) et un actionneur à ressort ou un joint torique. L'actionneur fournit une force constante et résiliente contre les surfaces d'étanchéité, surmontant la tendance du PTFE à fluage et assurant un joint durable et étanche dans les applications statiques critiques et à haute pression.

Faire le bon choix pour votre objectif

La sélection de la bonne solution d'étanchéité nécessite d'aligner les propriétés du matériau sur votre principal défi opérationnel.

- Si votre objectif principal est la résistance chimique et thermique ultime : Le PTFE vierge reste le leader incontesté pour le service dans des environnements chimiques et thermiques extrêmes.

- Si votre objectif principal est la durabilité contre l'abrasion et l'usure : Orientez-vous vers l'UHMW comme alternative plus robuste pour les applications avec des boues abrasives ou un mouvement dynamique à cycle élevé.

- Si votre objectif principal est un joint flexible et résilient à des pressions modérées : Un élastomère thermoplastique peut fournir la récupération élastique nécessaire que le PTFE pur n'a pas.

- Si votre objectif principal est d'éliminer le fluage dans l'étanchéité statique ou dynamique à haute pression : Une conception de joint actionné est la solution d'ingénierie la plus efficace.

En fin de compte, la meilleure solution d'étanchéité provient de l'adéquation précise des forces du matériau aux exigences de l'application.

Tableau récapitulatif :

| Matériau alternatif | Propriétés clés | Idéal pour les applications |

|---|---|---|

| Polyéthylène UHMW | Résistance exceptionnelle à l'abrasion, haute résistance aux chocs | Milieux abrasifs, environnements à forte usure |

| Élastomères thermoplastiques | Flexibilité, récupération élastique, propriétés semblables au caoutchouc | Joints dynamiques nécessitant de la flexibilité |

| Joints actionnés | Actionneur à ressort/joint torique, force d'étanchéité constante | Applications statiques critiques et à haute pression |

Besoin d'une solution d'étanchéité personnalisée ? KINTEK se spécialise dans la fabrication de composants PTFE de précision et de joints en polymères alternatifs pour les applications dans les semi-conducteurs, le médical, les laboratoires et l'industrie. Nos experts peuvent vous aider à sélectionner ou à fabriquer la solution d'étanchéité parfaite — du prototype à la production en grand volume. Contactez-nous dès aujourd'hui pour discuter de vos exigences spécifiques !

Guide Visuel

Produits associés

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

- Porte-filtres à joint PTFE personnalisables pour des applications polyvalentes

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

Les gens demandent aussi

- Quels sont les principaux avantages des joints rotatifs en PTFE par rapport aux joints en caoutchouc traditionnels ? Performances supérieures dans des conditions extrêmes

- Quels sont les avantages des joints en PTFE en termes de prototypage et de production ? Accélérer la R&D et assurer des performances d'élite

- Comment les joints toriques encapsulés en FEP et PTFE contribuent-ils à la longévité des équipements ? Prévenez les temps d'arrêt coûteux grâce à des joints supérieurs

- Quelles sont les propriétés clés du PTFE qui le rendent adapté aux joints d'étanchéité ? Débloquez la fiabilité dans des conditions extrêmes

- Qu'est-ce qui distingue le PTFE parmi les matériaux utilisés dans la technologie d'étanchéité ? Une résistance chimique et thermique inégalée