Dans le monde de l'ingénierie aérospatiale, les joints en polytétrafluoroéthylène (PTFE) sont des composants indispensables présents dans les systèmes les plus critiques. Ils sont spécifiés pour les actionneurs, les moteurs de turbine, les boîtes de vitesses, les trains d'atterrissage, les systèmes de carburant et les vannes cryogéniques. Leur déploiement s'étend aux avions commerciaux et militaires dans des applications allant des unités d'alimentation auxiliaire (APU) aux alternateurs à grande vitesse et aux systèmes de freinage.

La raison principale pour laquelle les joints en PTFE sont omniprésents dans l'aérospatiale n'est pas seulement leur polyvalence, mais leur capacité fondamentale à maintenir leur intégrité dans des conditions extrêmes. Ce sont des solutions d'ingénierie pour les environnements à haute vitesse, haute température et chimiquement agressifs où les joints élastomères traditionnels échoueraient inévitablement.

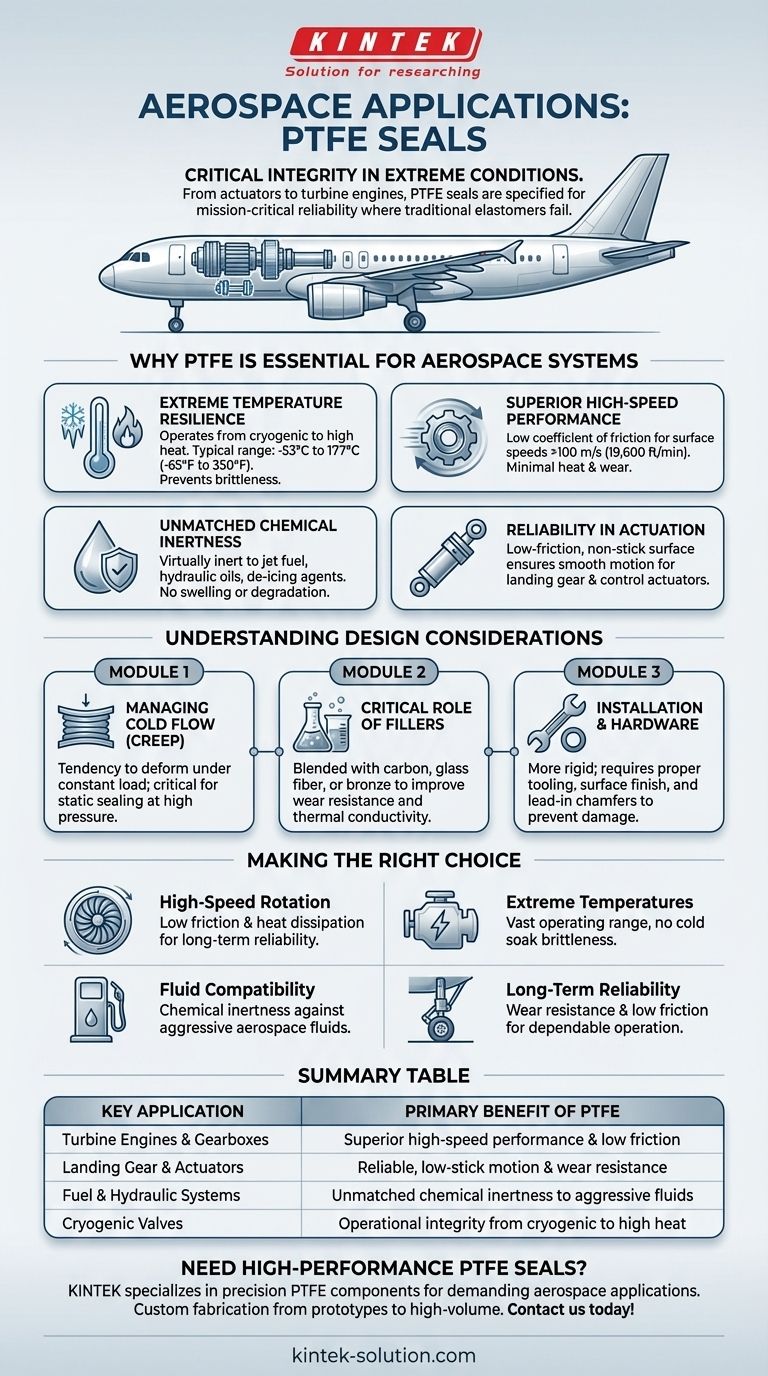

Pourquoi le PTFE est essentiel pour les systèmes aérospatiaux

La sélection d'un matériau d'étanchéité dans l'aérospatiale est une question de fiabilité critique pour la mission. La combinaison unique de propriétés du PTFE en fait le choix par défaut pour les applications qui repoussent les limites de la performance.

Résilience aux températures extrêmes

Les joints en PTFE fonctionnent de manière fiable sur une plage thermique exceptionnellement large, des applications cryogéniques à la chaleur élevée des compartiments moteur.

Ils maintiennent leurs propriétés dans les plages de fonctionnement aérospatiales typiques de -53 °C à 177 °C (-65 °F à 350 °F), empêchant la fragilisation ou la dégradation qui affecte d'autres matériaux.

Performance supérieure à grande vitesse

De nombreux systèmes aérospatiaux impliquent des arbres rotatifs à grande vitesse, comme dans les turbines, les boîtes de vitesses et les pompes.

Le faible coefficient de frottement extrêmement faible du PTFE lui permet de gérer des vitesses de surface dépassant 100 m/s (19 600 pieds/min), générant un minimum de chaleur et d'usure là où un joint élastomère brûlerait rapidement.

Inertie chimique inégalée

Les systèmes aérospatiaux exposent les composants à une variété de fluides agressifs, y compris le carburant d'aviation, les huiles hydrauliques et les agents de dégivrage.

Le PTFE est pratiquement inerte à tous ces produits chimiques. Cela empêche le joint de gonfler, de ramollir ou de se dégrader avec le temps, assurant une étanchéité constante et fiable pendant toute la durée de vie du composant.

Fiabilité dans l'actionnement et le contrôle

Les systèmes tels que les trains d'atterrissage et les actionneurs de commande de vol exigent un mouvement fluide et fiable sans coller ni gripper.

La surface antiadhésive à faible friction du PTFE garantit des performances constantes, tandis que sa résistance à l'usure assure la longue durée de vie requise pour ces systèmes de sécurité critiques.

Comprendre les compromis et les considérations de conception

Bien que très performant, le PTFE n'est pas une solution universelle. Une mise en œuvre efficace nécessite de comprendre ses propriétés matérielles et ses limites.

Gestion de l'écoulement à froid (fluage)

La principale limite du PTFE pur est sa tendance à « fluer à froid », ou à se déformer avec le temps lorsqu'il est soumis à une charge constante.

Ceci est une considération de conception critique, en particulier dans les applications d'étanchéité statique sous haute pression.

Le rôle critique des charges

Pour contrecarrer le fluage et améliorer d'autres propriétés, le PTFE vierge est rarement utilisé seul dans les applications exigeantes.

Il est généralement mélangé avec des charges telles que le carbone, la fibre de verre ou le bronze. Ces additifs améliorent considérablement la résistance à l'usure, la conductivité thermique et la résistance à la déformation, adaptant les performances du joint à l'application spécifique.

Installation et conception du matériel

Les joints en PTFE sont généralement plus rigides que leurs homologues élastomères et peuvent être plus sensibles aux procédures d'installation.

Des outils appropriés et une manipulation prudente sont nécessaires pour éviter les dommages. De plus, la conception du matériel, y compris la finition de surface et les chanfreins d'introduction, est essentielle pour assurer l'efficacité à long terme du joint.

Faire le bon choix pour votre application

Sélectionner le bon joint consiste à faire correspondre les forces du matériau aux exigences spécifiques du système.

- Si votre objectif principal est la rotation à grande vitesse (turbines, boîtes de vitesses) : Le faible frottement du PTFE et sa capacité à dissiper la chaleur en font le seul choix viable pour une fiabilité à long terme.

- Si votre objectif principal est les températures extrêmes (vannes cryogéniques, compartiments moteur) : La vaste plage de température de fonctionnement du PTFE garantit qu'il ne deviendra pas cassant lors d'un refroidissement extrême ni ne se dégradera sous une chaleur élevée.

- Si votre objectif principal est la compatibilité des fluides (pompes à carburant, systèmes hydrauliques) : L'inertie chimique du PTFE garantit l'intégrité du joint face aux fluides aérospatiaux agressifs.

- Si votre objectif principal est la fiabilité à long terme dans l'actionnement (trains d'atterrissage, volets) : La combinaison de la résistance à l'usure et du faible frottement assure un fonctionnement fluide et fiable sur des milliers de cycles.

En fin de compte, spécifier un joint en PTFE est une décision d'ingénierie stratégique pour assurer l'intégrité opérationnelle dans les conditions les plus impitoyables.

Tableau récapitulatif :

| Application clé | Avantage principal du PTFE |

|---|---|

| Moteurs de turbine et boîtes de vitesses | Performance supérieure à grande vitesse et faible friction |

| Trains d'atterrissage et actionneurs | Mouvement fiable et antiadhésif et résistance à l'usure |

| Systèmes de carburant et hydrauliques | Inertie chimique inégalée face aux fluides agressifs |

| Vannes cryogéniques | Intégrité opérationnelle du cryogénique à la chaleur élevée |

Besoin de joints en PTFE haute performance pour vos applications aérospatiales ? KINTEK se spécialise dans la fabrication de composants en PTFE de précision—y compris des joints, des revêtements et de la verrerie de laboratoire personnalisée—pour les secteurs des semi-conducteurs, médical, laboratoire et industriel. Nous livrons une fabrication sur mesure, des prototypes aux commandes à grand volume, garantissant que vos systèmes fonctionnent de manière fiable dans des conditions extrêmes. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques !

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

Les gens demandent aussi

- Quels sont les avantages matériels de l'usinage du Téflon ? Découvrez une résistance chimique et thermique inégalée

- Quelles sont les principales applications des fixations et pièces personnalisées en PTFE ? Solutions critiques pour les environnements extrêmes

- Quelles sont les propriétés uniques du PTFE ? Débloquez des performances inégalées dans les applications exigeantes

- Pourquoi le PTFE convient-il aux applications cryogéniques ou à haute température ? Stabilité thermique inégalée de -450°F à 500°F

- Quels sont les principaux avantages du PTFE dans la fabrication sur mesure ? Libérez la performance dans des conditions extrêmes