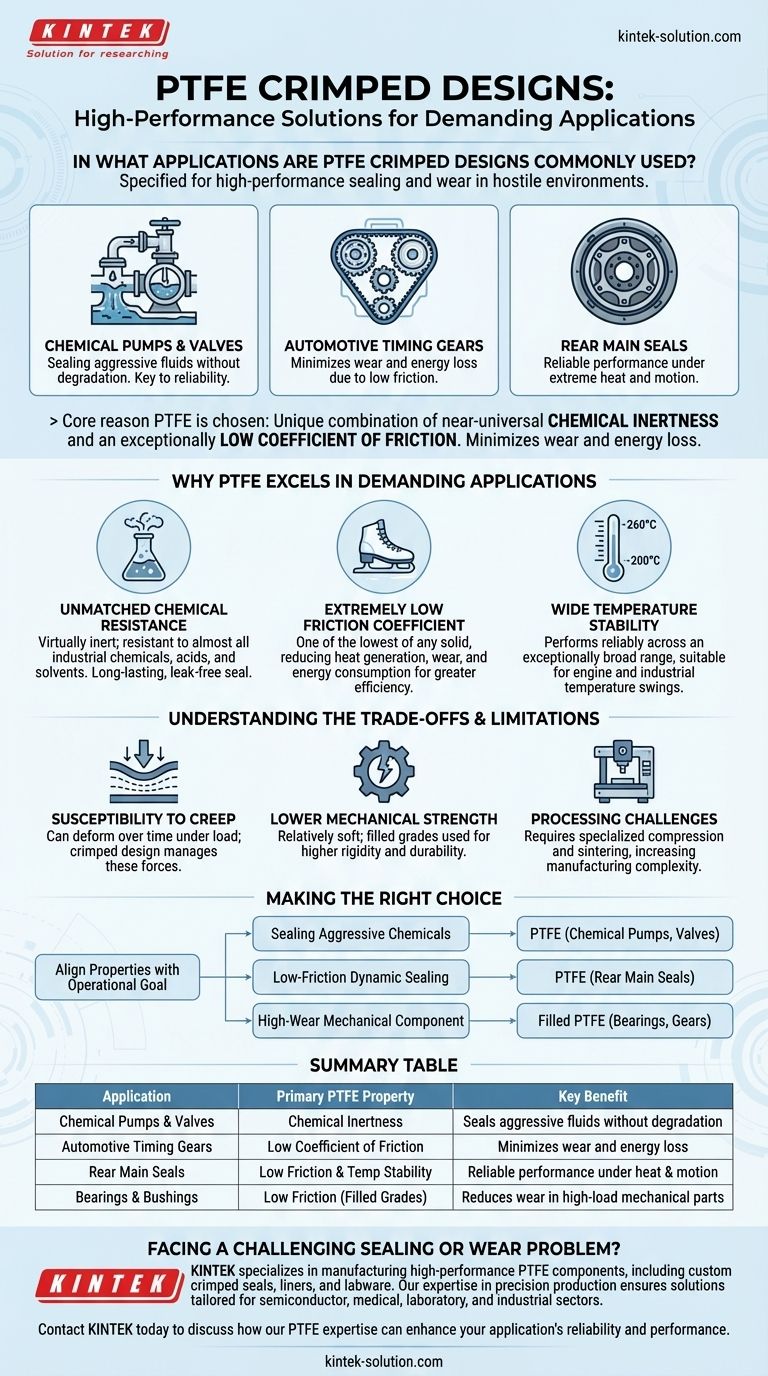

En bref, les conceptions serties en PTFE sont spécifiées pour les applications d'étanchéité et d'usure haute performance où l'hostilité de l'environnement et la faible friction sont critiques. Elles sont le plus souvent utilisées dans des composants tels que les pompes chimiques, les pignons de distribution automobiles et les joints spi de vilebrequin qui doivent fonctionner de manière fiable sous une exposition chimique extrême, des plages de température et des contraintes mécaniques.

La raison principale pour laquelle le PTFE est choisi pour ces rôles exigeants est sa combinaison unique d'une inertie chimique quasi universelle et d'un coefficient de friction exceptionnellement bas. Cela en fait l'un des rares matériaux capables d'étanchéifier efficacement les produits chimiques agressifs tout en minimisant simultanément l'usure et la perte d'énergie dans les pièces mobiles.

Pourquoi le PTFE excelle dans les applications exigeantes

L'utilisation du PTFE dans des composants critiques n'est pas accidentelle ; elle découle directement d'un ensemble de propriétés matérielles puissantes qui résolvent des problèmes d'ingénierie fondamentaux.

Résistance chimique inégalée

Le PTFE est pratiquement inerte et résistant à presque tous les produits chimiques industriels, acides et solvants. Cette propriété est la raison principale pour laquelle il est spécifié pour les pompes chimiques et les joints manipulant des fluides agressifs.

Là où d'autres élastomères ou plastiques se dégraderaient et échoueraient, le PTFE maintient son intégrité structurelle, assurant une étanchéité durable et sans fuite.

Coefficient de friction extrêmement bas

Le PTFE possède l'un des coefficients de friction les plus bas de tous les solides connus, souvent comparé à de la glace mouillée sur de la glace mouillée. Ce caractère « glissant » est essentiel pour les applications dynamiques telles que les joints spi de vilebrequin et les pignons de distribution.

Cette propriété minimise la génération de chaleur, réduit l'usure des surfaces de contact et diminue l'énergie nécessaire au fonctionnement du système, ce qui entraîne une plus grande efficacité et une plus longue durée de vie des composants.

Large stabilité de température

Le PTFE fonctionne de manière fiable sur une plage de température exceptionnellement large, allant des conditions cryogéniques (-200°C) aux environnements à haute chaleur (260°C).

Cela le rend adapté aux composants de moteur qui subissent des variations de température importantes et aux équipements industriels fonctionnant dans des conditions de traitement extrêmes.

Excellente isolation électrique

Bien que moins critique pour les pompes ou les engrenages, les propriétés exceptionnelles du PTFE en tant qu'isolant électrique en font un choix privilégié pour l'isolation des fils et les composants dans les transformateurs et les circuits imprimés, surtout lorsque les températures élevées sont également un facteur.

Comprendre les compromis et les limites

Aucun matériau n'est parfait. Reconnaître les limites du PTFE est crucial pour une conception d'application réussie et pour éviter une défaillance prématurée.

Sensibilité au fluage

Une faiblesse clé du PTFE est sa tendance au « fluage » ou à l'écoulement à froid. Sous une charge de compression constante, le matériau peut se déformer lentement avec le temps.

Cela doit être pris en compte dans la conception des joints et des garnitures pour garantir que la pression d'étanchéité est maintenue tout au long de la durée de vie du composant. La conception « sertie » elle-même est souvent une stratégie pour gérer ces forces.

Résistance mécanique plus faible

Comparé aux plastiques techniques comme le PEEK ou le Nylon, le PTFE non chargé est relativement mou et présente une résistance à la traction et à l'usure plus faible.

Pour les applications nécessitant plus de rigidité et de durabilité, telles que les paliers ou les engrenages soumis à de fortes charges, on utilise des qualités de PTFE chargées. Ces qualités incorporent des matériaux tels que la fibre de verre, le carbone ou le bronze pour améliorer considérablement les propriétés mécaniques.

Défis de traitement

Le PTFE a une viscosité à l'état fondu extrêmement élevée, ce qui signifie qu'il ne peut pas être traité par des techniques conventionnelles de moulage par extrusion ou par injection.

Au lieu de cela, il nécessite des processus spécialisés de compression et de frittage, ce qui peut augmenter le coût et la complexité de la fabrication des composants.

Faire le bon choix pour votre application

La sélection du bon matériau nécessite d'aligner ses propriétés avec votre objectif opérationnel principal.

- Si votre objectif principal est l'étanchéité des produits chimiques agressifs : Le PTFE est le choix par défaut en raison de son inertie quasi universelle, ce qui le rend idéal pour les pompes, les vannes et les systèmes de transport du traitement chimique.

- Si votre objectif principal est l'étanchéité dynamique à faible friction : Le coefficient de friction exceptionnellement bas rend le PTFE idéal pour les joints rotatifs, comme le joint spi de vilebrequin d'un moteur, où la minimisation de la traînée et de l'usure est critique.

- Si votre objectif principal est un composant mécanique à forte usure : Envisagez une qualité de PTFE chargée pour obtenir la résistance à l'usure et la robustesse nécessaires pour des pièces telles que les paliers, les bagues et les engrenages.

En comprenant à la fois ses puissants avantages et ses limites inhérentes, vous pouvez exploiter efficacement le PTFE pour vos défis d'ingénierie les plus critiques.

Tableau récapitulatif :

| Application | Propriété principale du PTFE utilisée | Avantage clé |

|---|---|---|

| Pompes et vannes chimiques | Inertie chimique | Étanchéifie les fluides agressifs sans dégradation |

| Pignons de distribution automobiles | Faible coefficient de friction | Minimise l'usure et la perte d'énergie |

| Joints spi de vilebrequin | Faible friction et stabilité de la température | Performance fiable sous la chaleur et le mouvement |

| Paliers et bagues | Faible friction (qualités chargées) | Réduit l'usure des pièces mécaniques à forte charge |

Vous êtes confronté à un problème d'étanchéité ou d'usure difficile ? KINTEK est spécialisée dans la fabrication de composants en PTFE haute performance, y compris des joints sertis personnalisés, des revêtements et de la verrerie de laboratoire. Notre expertise en production de précision et en fabrication sur mesure — des prototypes aux commandes à grand volume — garantit que vous obtenez une solution adaptée aux environnements exigeants des secteurs des semi-conducteurs, médical, laboratoire et industriel.

Contactez KINTEK dès aujourd'hui pour discuter de la manière dont notre expertise en PTFE peut améliorer la fiabilité et la performance de votre application.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Porte-filtres à joint PTFE personnalisables pour des applications polyvalentes

Les gens demandent aussi

- Qu'est-ce qu'une vanne à bille en PTFE et comment fonctionne-t-elle ? Le guide ultime pour le contrôle de débit résistant à la corrosion

- Quels sont les avantages de choisir des rondelles en PTFE ? Obtenez une étanchéité supérieure dans des conditions extrêmes

- Qu'est-ce qui rend les joints en PTFE expansé plus adaptés aux applications d'étanchéité que les joints en PTFE pur ? Résoudre le fluage à froid pour des joints fiables

- Quelles industries utilisent des soufflets usinés en PTFE ? Résolvez les défis critiques dans les environnements exigeants

- Pourquoi les joints à ressort PTFE sont-ils un choix privilégié pour les ingénieurs aérospatiaux ? Assurer la fiabilité dans des conditions extrêmes

- Quelles sont les propriétés des joints en PTFE ? Obtenez une étanchéité supérieure pour les applications exigeantes

- Comment la surface antiadhésive du PTFE profite-t-elle aux joints ? Débloquez les performances d'auto-nettoyage et la fiabilité

- Quel rôle les feuilles de Téflon PTFE jouent-elles dans les projets de couture ? Obtenez des résultats impeccables et professionnels