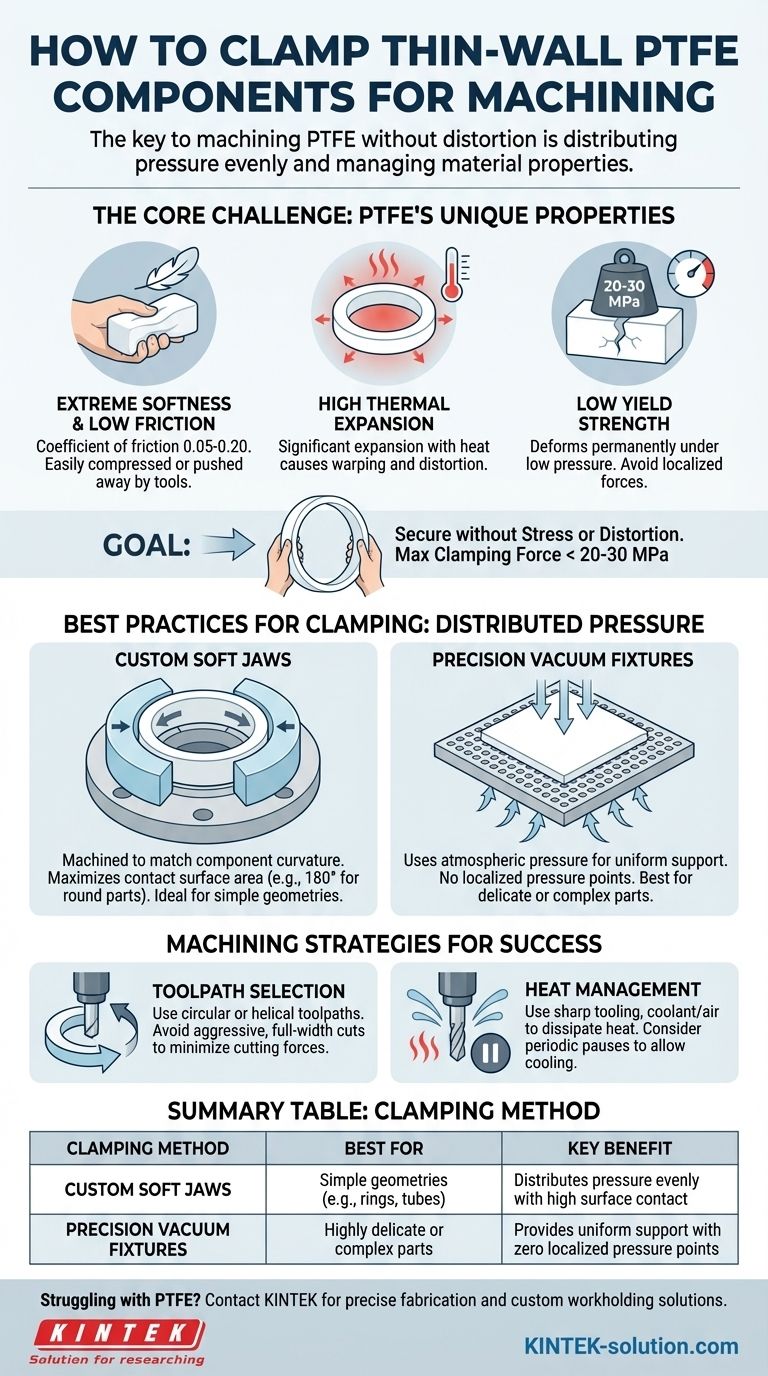

Pour serrer correctement les composants en PTFE à paroi mince, vous devez utiliser une méthode qui répartit la pression uniformément sur une grande surface. Les meilleures options sont les mors souples sur mesure ou les montages à vide de précision. L'objectif est d'appliquer une force de serrage bien inférieure à la limite d'élasticité du PTFE, soit 20 à 30 MPa, afin d'éviter toute déformation tout en assurant que la pièce reste bien fixée.

La clé de l'usinage du PTFE à paroi mince est de reconnaître que la réussite du maintien de la pièce n'est qu'une partie de l'équation. Vous devez adopter une stratégie globale qui gère la douceur inhérente du matériau, sa faible friction et sa dilatation thermique élevée pour éviter la distorsion due à la pression de serrage et aux forces de coupe.

Le Défi Principal : Les Propriétés Uniques du PTFE

Comprendre le polytétrafluoroéthylène (PTFE) est la première étape pour l'usiner avec succès. Ses propriétés le rendent très souhaitable pour de nombreuses applications, mais créent également des défis spécifiques lors de la fabrication.

Douceur Extrême et Faible Friction

Le PTFE est un matériau exceptionnellement doux et glissant, avec un coefficient de friction compris entre 0,05 et 0,20. Cela signifie qu'il peut facilement être comprimé, déformé ou repoussé par les outils de coupe s'il n'est pas correctement supporté.

Forte Dilatation Thermique

Le matériau se dilate et se contracte considérablement avec les changements de température. La chaleur générée pendant l'usinage peut facilement provoquer le gauchissement ou la déformation des parois minces, ruinant la précision dimensionnelle.

Faible Limite d'Élasticité

La limite d'élasticité est le point à partir duquel un matériau commence à se déformer de manière permanente. La faible limite d'élasticité du PTFE (20–30 MPa) signifie que même une pression de serrage localisée et modérée exercée par des mors durs standard l'écrasera.

Meilleures Pratiques pour le Maintien et le Serrage de la Pièce

L'objectif principal de toute stratégie de serrage pour le PTFE est de fixer la pièce sans introduire de contrainte ou de distorsion. Cela nécessite de s'éloigner du serrage localisé à haute pression.

Le Principe de la Pression Distribuée

Au lieu de pincer le matériau, votre maintien de pièce doit l'envelopper. La force doit être répartie sur la plus grande surface possible afin de maintenir la pression en un point unique au minimum absolu.

Utilisation de Mors Souples

Les mors souples, généralement en aluminium, constituent la solution la plus courante. Ils doivent être usinés pour correspondre précisément à la courbure du composant, assurant un contact à 180 degrés pour les pièces rondes. Cela maximise la surface et répartit la charge uniformément.

Emploi de Montages à Vide

Pour les composants à paroi mince les plus délicats ou complexes, un montage à vide de précision est le choix supérieur. Cette méthode utilise la pression atmosphérique pour maintenir la pièce contre une surface parfaitement plane ou de forme personnalisée, offrant un support totalement uniforme sans points de pression localisés.

Au-delà du Serrage : Stratégies d'Usinage pour la Réussite

Un serrage efficace est essentiel, mais il échouera si le processus d'usinage lui-même introduit une contrainte excessive. Votre stratégie de coupe doit être conçue pour s'adapter à la nature délicate du matériau.

Sélection de la Trajectoire d'Outil

Évitez les passes agressives sur toute la largeur qui engagent tout le diamètre de l'outil. Utilisez plutôt des trajectoires d'outil circulaires ou hélicoïdales pour enlever la matière en douceur. Cette approche minimise les forces de coupe et réduit les vibrations sur les sections minces.

La Gestion de la Chaleur est Critique

Vous devez éviter à tout prix l'accumulation de chaleur. Utilisez des outils de coupe bien affûtés pour réduire la friction, appliquez du liquide de refroidissement ou de l'air comprimé pour dissiper la chaleur, et envisagez des pauses périodiques dans la trajectoire de l'outil pour permettre au matériau de refroidir et de se stabiliser.

Comprendre les Compromis

L'usinage du PTFE à paroi mince implique un équilibre délicat. Pousser trop fort dans un domaine mènera à l'échec.

Serrage Excessif vs. Glissement de la Pièce

Le conflit central est de fixer la pièce suffisamment fermement pour qu'elle ne bouge pas, tout en étant suffisamment doux pour ne pas la déformer. Cela nécessite un toucher prudent et des montages offrant un large support plutôt qu'une force brute.

Vitesse d'Usinage vs. Stabilité Thermique

Des avances et des vitesses agressives peuvent sembler efficaces, mais elles génèrent une chaleur excessive qui provoquera le gauchissement de la pièce. Une approche plus lente et plus délibérée est nécessaire pour maintenir la précision dimensionnelle dans les sections minces.

Complexité du Montage vs. Géométrie de la Pièce

Un simple anneau peut être usiné parfaitement avec des mors souples bien faits. Cependant, une pièce plus complexe ou plus mince pourrait être impossible à maintenir sans un montage à vide usiné sur mesure, ce qui ajoute du temps et des coûts significatifs à la configuration.

Faire le Bon Choix pour Votre Objectif

Votre stratégie de maintien de pièce doit être dictée par la géométrie de la pièce et votre objectif principal.

- Si votre objectif principal est d'éviter la déformation sur des formes simples : Les mors souples alésés sur mesure qui maximisent le contact de surface sont le point de départ le plus pratique et le plus efficace.

- Si votre objectif principal est d'usiner des pièces très délicates ou complexes : Un montage à vide de précision est la méthode la plus fiable pour fournir un support uniforme et sans contrainte.

- Si votre objectif principal est d'assurer la fiabilité globale du processus : Combinez votre méthode de serrage choisie avec des trajectoires d'outil à faible contrainte et une gestion thermique active pour garantir le succès.

En fin de compte, maîtriser l'usinage du PTFE à paroi mince passe par le traitement du matériau avec finesse, et non avec force.

Tableau Récapitulatif :

| Méthode de Serrage | Idéal Pour | Avantage Clé |

|---|---|---|

| Mors Souples Sur Mesure | Géométries simples (ex. : anneaux, tubes) | Répartit la pression uniformément avec un contact de surface élevé |

| Montages à Vide de Précision | Pièces très délicates ou complexes | Fournit un support uniforme sans points de pression localisés |

Vous avez du mal à usiner le PTFE à paroi mince sans distorsion ? KINTEK est spécialisée dans la fabrication de précision de composants en PTFE pour les industries des semi-conducteurs, médicales et de laboratoire. Notre expertise en matière de maintien de pièces sur mesure et d'usinage à faible contrainte garantit que vos pièces délicates sont maintenues en toute sécurité et usinées selon des spécifications exactes, du prototype aux commandes à haut volume.

Contactez KINTEK dès aujourd'hui pour discuter de votre projet et obtenir un devis.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Tiges en PTFE personnalisables pour applications industrielles avancées

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

Les gens demandent aussi

- Comment le PTFE contribue-t-il à la faible friction et à la résistance à l'usure ? Obtenez des performances supérieures avec des matériaux avancés

- Quels sont les principaux avantages du PTFE ? Des performances inégalées pour les environnements extrêmes

- Quels sont les principaux avantages de l'utilisation de pièces en PTFE dans les applications industrielles ? Débloquez une résistance chimique et une fiabilité inégalées

- Pourquoi l'usinage CNC est-il préféré pour les pièces en Téflon par rapport à d'autres méthodes ? Libérez la précision et les conceptions complexes

- Quelles sont les principales considérations lors de l'usinage du Téflon ? Maîtriser l'usinage de précision des polymères souples