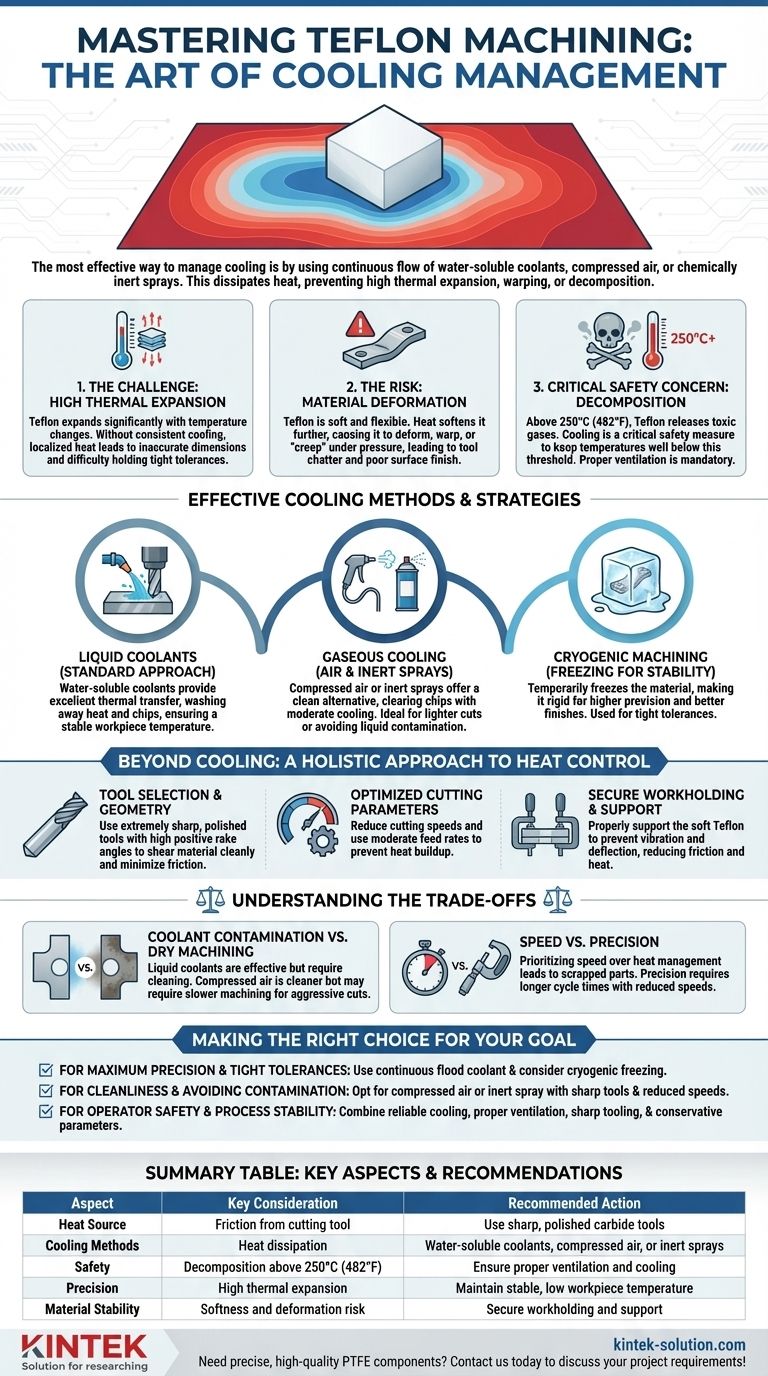

La manière la plus efficace de gérer le refroidissement lors de l'usinage du Téflon est d'utiliser un flux continu de liquides de refroidissement hydrosolubles, d'air comprimé ou de pulvérisations chimiquement inertes. Ces méthodes sont essentielles pour dissiper la chaleur générée au niveau du tranchant, ce qui empêche la dilatation thermique élevée du matériau de compromettre la précision dimensionnelle et l'empêche de se déformer ou de se décomposer sous des températures élevées.

Le défi fondamental dans l'usinage du Téflon (PTFE) n'est pas la coupe elle-même, mais la gestion de la chaleur qu'elle génère. Un refroidissement efficace est une partie d'une stratégie de contrôle thermique plus large nécessaire pour surmonter la mollesse inhérente du matériau, sa dilatation thermique élevée et son bas point de fusion.

Pourquoi la gestion de la chaleur est essentielle pour le Téflon

Comprendre les propriétés du Téflon révèle pourquoi le contrôle de la température est le facteur principal de succès. La chaleur est la cause directe des échecs d'usinage les plus courants.

Le défi de la dilatation thermique élevée

Le Téflon possède un coefficient de dilatation thermique très élevé, ce qui signifie qu'il se dilate et se contracte considérablement même avec de légers changements de température.

Sans refroidissement constant, la chaleur localisée de l'outil de coupe provoquera l'expansion du matériau, entraînant des dimensions inexactes une fois qu'il revient à la température ambiante.

Cela rend le maintien de tolérances serrées exceptionnellement difficile si la température de la pièce n'est pas maintenue stable et basse.

Le risque de déformation du matériau

Le Téflon est un matériau très souple et flexible. Lorsqu'elle est combinée à la chaleur, sa tendance à se déformer, à se gondoler ou à « fluer » sous la pression est amplifiée.

La chaleur ramollit davantage le matériau, le rendant sujet à être repoussé par l'outil plutôt qu'à être coupé proprement. Cela peut également entraîner du cliquetis d'outil (tool chatter) et une mauvaise finition de surface.

Un refroidissement approprié aide à maintenir la rigidité du matériau, assurant une coupe plus nette et plus précise.

Le problème de sécurité critique : la décomposition

C'est la considération la plus importante. Au-dessus de 250°C (482°F), le Téflon commence à se décomposer, libérant des gaz toxiques et corrosifs.

Un refroidissement efficace, combiné à des vitesses et des avances appropriées, est une mesure de sécurité essentielle pour maintenir les températures de coupe bien en dessous de ce seuil. Une ventilation adéquate est toujours obligatoire lors de l'usinage du Téflon pour cette raison.

Méthodes et stratégies de refroidissement efficaces

La bonne méthode de refroidissement dépend de l'application spécifique, mais toutes visent à éliminer la chaleur directement de la zone de coupe.

Liquides de refroidissement : L'approche standard

Les liquides de refroidissement hydrosolubles sont la méthode la plus courante et la plus efficace pour gérer la chaleur lors de l'usinage du Téflon.

Ils offrent un excellent transfert thermique, éliminant continuellement la chaleur et les copeaux de la zone de coupe. Cela assure une température de pièce stable.

Refroidissement gazeux : Air et pulvérisations inertes

L'air comprimé offre une alternative propre qui peut être suffisante pour les coupes légères. Il aide à évacuer les copeaux et fournit un effet de refroidissement modéré sans contaminer la pièce.

Pour les applications plus exigeantes, des pulvérisations chimiquement inertes peuvent fournir un refroidissement supérieur sans le désordre des liquides de refroidissement.

Usinage cryogénique : Congélation pour la stabilité

Une technique avancée mais très efficace consiste à congeler temporairement le matériau avant et pendant l'usinage.

Cela rend le Téflon beaucoup plus rigide et moins sujet à la déformation, permettant une plus grande précision et de meilleures finitions de surface. Elle est généralement réservée aux pièces avec des tolérances extrêmement serrées.

Au-delà du refroidissement : Une approche holistique du contrôle thermique

Le refroidissement est une mesure réactive. Une stratégie vraiment efficace implique également de minimiser de manière proactive la quantité de chaleur générée en premier lieu.

Sélection et géométrie de l'outil

La principale source de chaleur est la friction. Utilisez des outils extrêmement affûtés, de préférence en carbure cémenté, avec des surfaces très polies pour minimiser cette friction.

Les outils avec des angles de dépouille positifs élevés et des angles de dégagement importants cisailleront le matériau proprement plutôt que de le labourer, réduisant ainsi la chaleur et les forces de coupe.

Paramètres de coupe optimisés

Les vitesses de coupe élevées génèrent une chaleur excessive. Il est crucial de réduire les vitesses de coupe et d'utiliser une avance modérée.

L'objectif est de créer un copeau propre sans permettre à la chaleur de s'accumuler dans l'outil ou la pièce.

Maintien et support sécurisés de la pièce

Parce que le Téflon est si mou, il doit être correctement soutenu pour l'empêcher de vibrer ou de fléchir sous la pression de coupe.

Une méthode de serrage sécurisé empêche les mouvements qui peuvent entraîner des coupes inexactes et une friction accrue, ce qui génère plus de chaleur.

Comprendre les compromis

Choisir la bonne approche nécessite d'équilibrer des facteurs concurrents tels que la propreté, l'efficacité et le coût.

Contamination par le liquide de refroidissement vs usinage à sec

Bien que les liquides de refroidissement soient très efficaces, ils peuvent contaminer la pièce, nécessitant un processus de nettoyage post-usinage.

L'utilisation d'air comprimé évite ce problème mais peut fournir un refroidissement insuffisant pour les coupes agressives, vous obligeant à utiliser des paramètres d'usinage plus lents.

Vitesse vs précision

Les mesures requises pour contrôler la chaleur — à savoir, la réduction des vitesses de coupe — entraîneront intrinsèquement des temps de cycle plus longs.

Tenter de privilégier la vitesse par rapport à la gestion de la chaleur conduira presque toujours à des pièces mises au rebut en raison d'inexactitudes dimensionnelles ou de déformations. La précision doit être la priorité.

Faire le bon choix pour votre objectif

Votre objectif principal déterminera la meilleure combinaison de stratégies de refroidissement et de gestion de la chaleur.

- Si votre objectif principal est la précision maximale et les tolérances serrées : Utilisez un flux continu de liquide de refroidissement hydrosoluble et envisagez la congélation cryogénique pour les caractéristiques les plus critiques.

- Si votre objectif principal est la propreté et l'évitement de la contamination : Optez pour l'air comprimé ou une pulvérisation de gaz inerte, mais compensez avec des outils très affûtés et des vitesses de coupe réduites.

- Si votre objectif principal est la sécurité de l'opérateur et la stabilité du processus : Combinez un système de refroidissement fiable avec une ventilation appropriée et privilégiez les outils affûtés et les paramètres de coupe conservateurs avant tout.

En fin de compte, l'usinage réussi du Téflon est obtenu en traitant la chaleur comme l'ennemi principal et en déployant une stratégie complète pour la contrôler.

Tableau récapitulatif :

| Aspect | Considération clé | Action recommandée |

|---|---|---|

| Source de chaleur | Friction de l'outil de coupe | Utiliser des outils en carbure polis et affûtés |

| Méthodes de refroidissement | Dissipation de la chaleur | Liquides de refroidissement hydrosolubles, air comprimé ou pulvérisations inertes |

| Sécurité | Décomposition au-dessus de 250°C (482°F) | Assurer une ventilation et un refroidissement appropriés |

| Précision | Dilatation thermique élevée | Maintenir une température de pièce stable et basse |

| Stabilité du matériau | Risque de mollesse et de déformation | Maintien et support sécurisés de la pièce |

Besoin de composants en PTFE précis et de haute qualité ? Chez KINTEK, nous sommes spécialisés dans l'usinage du Téflon avec des stratégies de refroidissement avancées pour garantir la précision dimensionnelle, prévenir la déformation et maintenir l'intégrité du matériau. Que vous ayez besoin de prototypes personnalisés ou de commandes à haut volume pour les secteurs des semi-conducteurs, médical, laboratoire ou industriel, notre expertise en production de précision offre des résultats fiables. Contactez-nous dès aujourd'hui pour discuter des exigences de votre projet !

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Tiges en PTFE personnalisables pour applications industrielles avancées

- Plateaux carrés en PTFE sur mesure pour l'industrie et les laboratoires

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

Les gens demandent aussi

- Quels sont les conseils pour utiliser le PTFE dans les applications à faible frottement ? Optimiser les performances et la durabilité

- Quelles industries ont bénéficié des innovations utilisant le PTFE usiné par CNC ? Applications critiques dans les secteurs de haute technologie

- Quelles techniques d'usinage CNC sont utilisées pour usiner des géométries complexes en PTFE ? Maîtrisez la précision grâce à des méthodes spécialisées

- Quelles sont les applications typiques des pièces usinées en Téflon/PTFE ? Utilisations clés dans l'aérospatiale, le médical et le traitement chimique

- Quelles industries utilisent couramment des composants en PTFE ? Des solutions critiques pour les environnements extrêmes