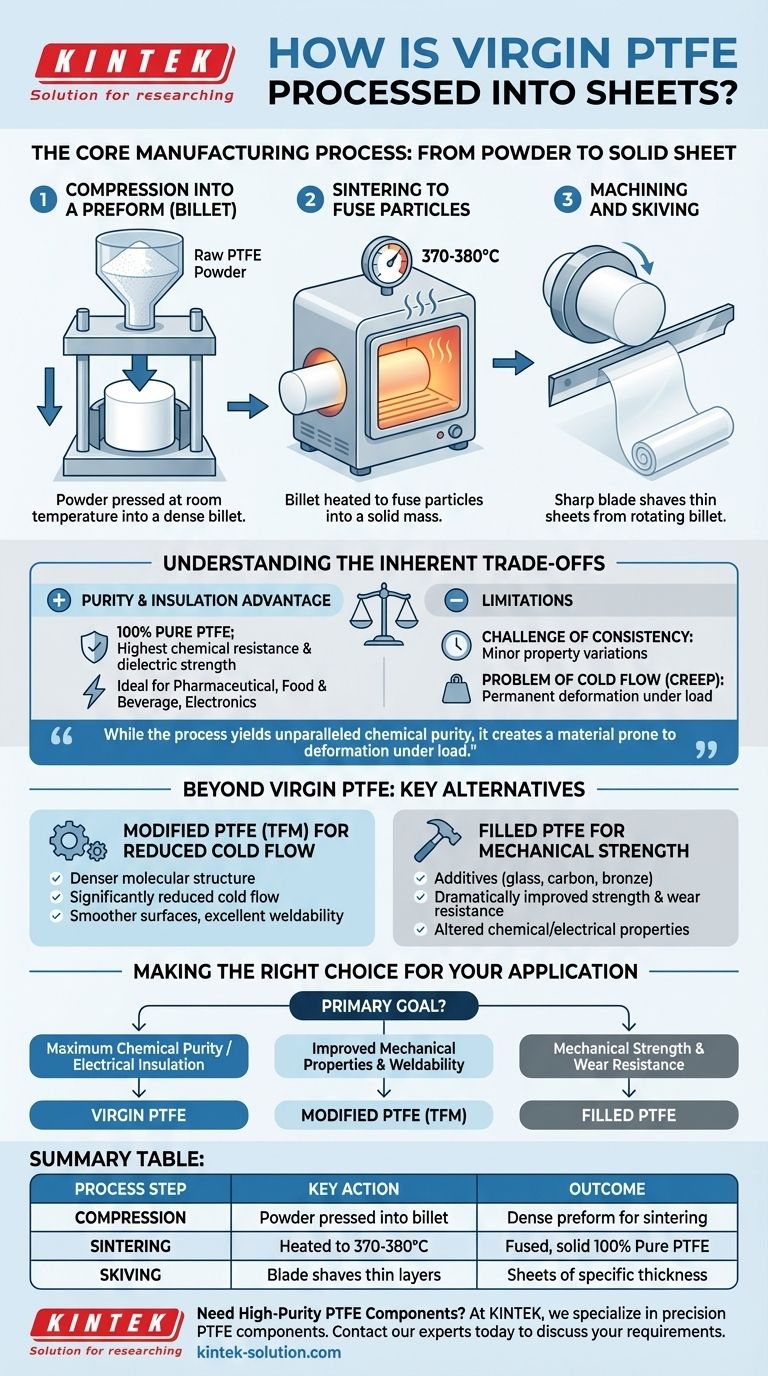

La production de feuilles de PTFE vierge est un processus en plusieurs étapes qui transforme la poudre de résine brute en une forme solide et utilisable. Le matériau est d'abord comprimé à température ambiante pour former un bloc dense appelé billette. Cette billette est ensuite frittée dans un four à environ 370-380°C, ce qui fait fusionner les particules. Après refroidissement, ce bloc solide est usiné, le plus souvent par un processus appelé raclage (skiving), pour créer des feuilles d'une épaisseur spécifique.

Bien que le processus de compression et de frittage produise des feuilles d'une pureté chimique inégalée, il crée également un matériau sujet à la déformation sous charge (fluage à froid). Comprendre ce compromis inhérent est essentiel pour choisir le bon type de PTFE pour votre application spécifique.

Le processus de fabrication de base : de la poudre à la feuille solide

Le parcours de la résine PTFE brute à une feuille finie implique trois transformations physiques distinctes. Contrairement à de nombreux plastiques, le PTFE n'est pas traité par fusion, ce qui lui confère des propriétés uniques et des défis de traitement.

Étape 1 : Compression en une préforme (billette)

La poudre de PTFE vierge brute est chargée dans un moule et soumise à une pression élevée à température ambiante. Cela compacte la poudre en un cylindre ou un bloc solide et dense connu sous le nom de préforme ou de billette. La qualité initiale de cette billette est essentielle pour les propriétés de la feuille finale.

Étape 2 : Frittage pour fusionner les particules

La billette est soigneusement retirée du moule et placée dans un four spécialisé. Elle est chauffée selon un cycle très contrôlé à une température juste en dessous de son point de fusion (environ 370-380°C). Ce processus, le frittage, provoque la fusion des particules de PTFE individuelles, créant une masse solide et stable.

Étape 3 : Usinage et raclage (Skiving)

Une fois que la billette a été frittée et refroidie correctement, elle est prête pour le traitement final. Pour créer des feuilles, une méthode appelée raclage (skiving) est généralement utilisée, où une lame longue et tranchante rase une couche mince et continue de la billette pendant qu'elle tourne, un peu comme peler une pomme de terre.

Comprendre les compromis inhérents

Le processus de fabrication standard du PTFE vierge crée un matériau d'une pureté exceptionnelle mais aussi des limitations distinctes qu'il est essentiel de comprendre.

Le défi de la cohérence

Il est difficile d'obtenir des propriétés physiques parfaitement uniformes dans une grande billette. Cela peut entraîner de légères variations de densité et d'autres caractéristiques selon l'endroit où la feuille a été coupée du bloc, un facteur à prendre en compte dans les applications très sensibles.

Le problème du fluage à froid (Creep)

Le PTFE vierge est un matériau relativement tendre sujet au fluage (creep), également connu sous le nom de fluage à froid. Lorsqu'une charge est appliquée, le matériau se déforme lentement et de manière permanente avec le temps. Cela le rend impropre aux applications structurelles à forte charge sans renforcement.

L'avantage de la pureté et de l'isolation

Le principal avantage de ce processus est qu'il produit du PTFE 100 % pur. Il en résulte un matériau doté de la résistance chimique et de la rigidité diélectrique les plus élevées possibles, ce qui en fait le choix par défaut pour les industries pharmaceutique, agroalimentaire et de l'électronique sensible.

Au-delà du PTFE vierge : exploration des alternatives clés

Lorsque les propriétés du PTFE vierge ne répondent pas aux exigences d'une application, les qualités modifiées et chargées offrent des performances améliorées. Ces matériaux sont traités d'une manière similaire mais commencent avec une résine de base différente.

PTFE modifié (TFM) pour un fluage à froid réduit

Le PTFE modifié, ou TFM, comprend un modificateur chimique qui crée une structure moléculaire plus dense. Il en résulte un matériau avec un fluage à froid considérablement réduit (d'un facteur trois), des surfaces usinées plus lisses et une excellente soudabilité, offrant un juste milieu entre les qualités vierges et chargées.

PTFE chargé pour la résistance mécanique

Pour les applications industrielles nécessitant une résistance mécanique et une résistance à l'usure élevées, on utilise le PTFE chargé. Des additifs tels que le verre, le carbone ou le bronze sont mélangés à la résine PTFE avant la compression. Ces charges améliorent considérablement la résistance et réduisent le fluage, mais elles modifient également la résistance chimique et les propriétés électriques du matériau.

Faire le bon choix pour votre application

La sélection du matériau correct nécessite d'aligner ses propriétés avec votre objectif principal.

- Si votre objectif principal est la pureté chimique maximale ou l'isolation électrique : Le PTFE vierge est le bon choix, en particulier pour les secteurs pharmaceutique, agroalimentaire ou de l'électronique sensible.

- Si votre objectif principal est la résistance mécanique et la résistance à l'usure : Choisissez un PTFE chargé, tel que celui contenant une charge de verre ou de carbone, pour les composants industriels exigeants.

- Si votre objectif principal est d'améliorer les propriétés mécaniques avec la soudabilité : Le PTFE modifié (TFM) offre un équilibre supérieur, réduisant le fluage à froid tout en maintenant une excellente résistance chimique.

En comprenant comment le PTFE est fabriqué, vous pouvez mieux prédire ses performances et choisir le matériau précis que votre projet exige.

Tableau récapitulatif :

| Étape du processus | Action clé | Résultat |

|---|---|---|

| Compression | La poudre de PTFE est pressée dans une billette à température ambiante. | Crée une préforme dense pour le frittage. |

| Frittage | La billette est chauffée à 370-380°C pour fusionner les particules. | Forme une masse solide et stable de PTFE 100 % pur. |

| Raclage (Skiving) | Une lame tranchante rase des couches minces de la billette refroidie. | Produit des feuilles d'une épaisseur spécifique et constante. |

Besoin de composants en PTFE de haute pureté pour votre application ?

Comprendre les nuances du traitement du PTFE est essentiel pour choisir le bon matériau. Chez KINTEK, nous sommes spécialisés dans la fabrication de composants en PTFE de précision — y compris des joints, des revêtements et des articles de laboratoire personnalisés — pour les secteurs des semi-conducteurs, médical, laboratoire et industriel spécialisé.

Nous privilégions la production de précision et offrons la fabrication sur mesure, des prototypes aux commandes à grand volume, garantissant que vous obtenez la performance exacte que votre projet exige.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et tirer parti de notre expertise pour votre prochain projet.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

- Bouteilles en PTFE sur mesure pour diverses applications industrielles

Les gens demandent aussi

- Pourquoi le PTFE convient-il aux applications cryogéniques ou à haute température ? Stabilité thermique inégalée de -450°F à 500°F

- Quelles sont les caractéristiques de base du PTFE ? Débloquer des performances extrêmes en matière de frottement, de température et de résistance chimique

- Quelles sont les applications courantes du PTFE usiné ? Exploiter ses propriétés uniques pour des applications exigeantes

- Quels sont les principaux avantages du PTFE dans la fabrication sur mesure ? Libérez la performance dans des conditions extrêmes

- Quelle est la plage de température de fonctionnement du PTFE ? Maîtriser les applications extrêmes de chaleur et cryogéniques