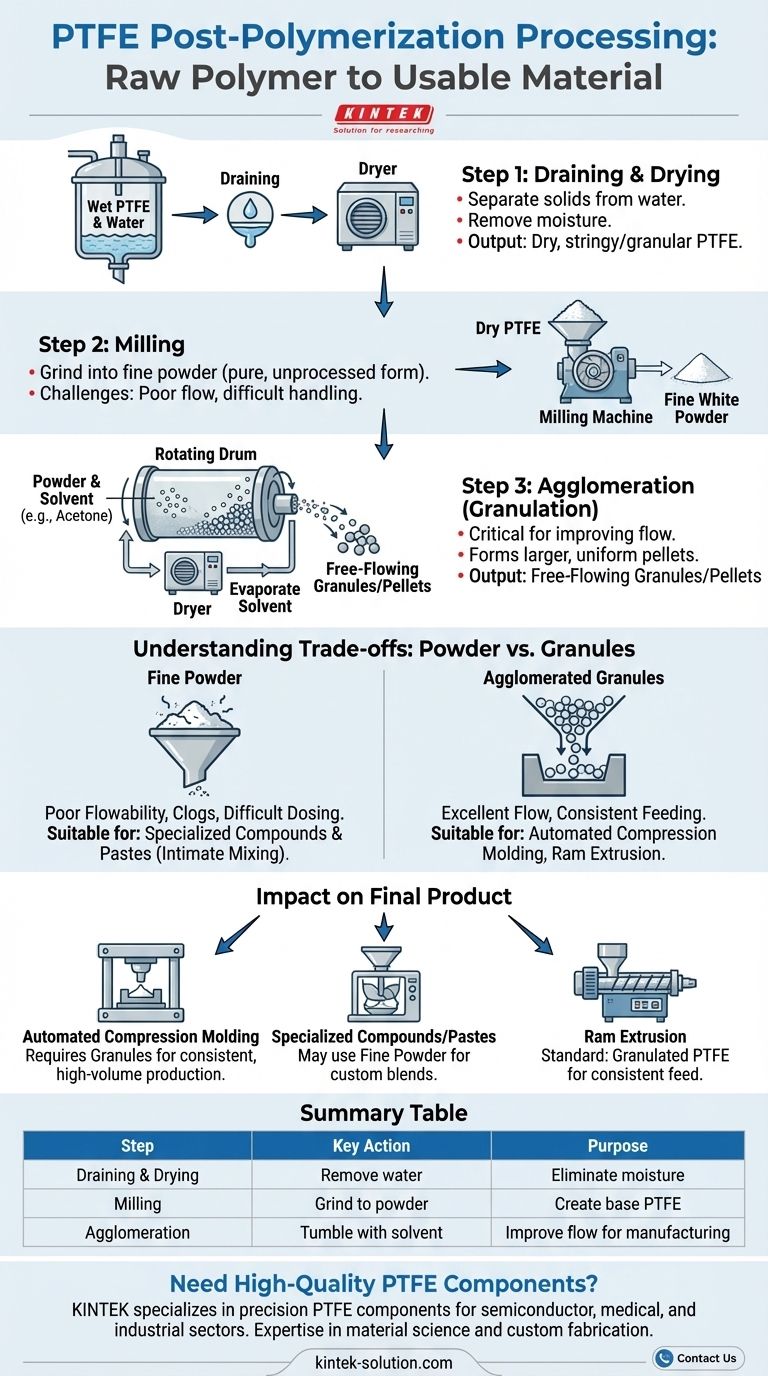

Immédiatement après la polymérisation en suspension, le polytétrafluoroéthylène (PTFE) brut subit un processus de finition en plusieurs étapes. Le matériau humide, filandreux ou granulaire est d'abord séché, puis broyé en une poudre fine, et enfin aggloméré en granulés ou pastilles plus grands et plus maniables pour un usage industriel.

Le défi principal avec la poudre de PTFE brute réside dans ses caractéristiques d'écoulement extrêmement médiocres, qui rendent sa manipulation et son traitement difficiles. Par conséquent, les étapes post-polymérisation sont principalement conçues pour transformer cette poudre fine en une forme adaptée aux techniques de fabrication courantes telles que le moulage par compression.

Le parcours du polymère brut au matériau utilisable

Les étapes entreprises après la polymérisation sont cruciales pour faire du PTFE un matériau industriel viable. Le processus affine le polymère brut pour obtenir une matière première cohérente et prévisible pour les fabricants.

Étape 1 : Drainage et séchage

Le produit initial de la polymérisation en suspension est un mélange de grains de PTFE solides et d'eau. La première étape, la plus simple, consiste à les séparer.

L'eau est drainée de la chambre de réaction, laissant derrière elle le PTFE solide. Ce matériau, qui peut être filandreux ou granulaire, est ensuite soigneusement séché pour éliminer toute humidité résiduelle.

Étape 2 : Broyage en poudre fine

Une fois sec, le PTFE est broyé. Ce processus mécanique réduit le matériau en une poudre blanche et fine.

Cette poudre, souvent comparée en apparence à de la farine de blé, représente la forme pure et non traitée du PTFE. Cependant, cette forme présente des défis de manipulation importants.

Étape 3 : Agglomération (Granulation)

C'est l'étape de post-traitement la plus critique, conçue pour résoudre les problèmes de propriétés d'écoulement de la poudre fine. La poudre est agglomérée en particules ou granulés plus grands.

Une méthode courante consiste à mélanger la poudre avec un solvant, tel que l'acétone, et à faire rouler le mélange dans un grand tambour rotatif. Cette action provoque l'adhésion des fines particules les unes aux autres, formant des pastilles plus grandes et plus uniformes.

Une fois que les pastilles ont atteint la taille désirée, elles sont à nouveau séchées pour évaporer le solvant, laissant un matériau granulaire fluide prêt à être traité.

Comprendre les compromis : Poudre vs Granulés

La décision d'utiliser directement la poudre fine ou de la transformer en granulés implique un compromis clair entre les propriétés du matériau et la facilité de traitement.

Le défi de la poudre fine

La poudre de PTFE fine présente des forces intermoléculaires très élevées et une morphologie de particules unique. Il en résulte une fluidité extrêmement médiocre.

Elle ne s'écoule pas facilement des trémies, peut « pontifier » ou obstruer les équipements, et est difficile à doser avec précision. Cela la rend inadaptée à la plupart des processus de fabrication automatisés à grand volume.

L'avantage des granulés

Les granulés agglomérés sont plus grands et plus sphériques. Cela améliore considérablement leurs propriétés d'écoulement.

Ils peuvent être facilement acheminés par des machines automatisées, permettant une production cohérente et efficace de pièces grâce à des techniques telles que le moulage par compression. Les granulés remplissent les moules de manière uniforme, ce qui est essentiel pour créer des composants de haute qualité et sans défaut.

Comment cela affecte votre produit final

La forme du PTFE que vous choisissez est entièrement dictée par votre méthode de fabrication et les caractéristiques souhaitées du produit final.

- Si votre objectif principal est le moulage par compression automatisé : Vous devez utiliser des granulés agglomérés. Leurs excellentes propriétés d'écoulement sont essentielles pour remplir les moules de manière cohérente et efficace dans un environnement de production à grand volume.

- Si votre objectif principal est de créer des composés ou des pâtes spécialisés : La poudre fine peut être le matériau de départ requis. Elle permet un mélange plus intime avec d'autres charges ou lubrifiants avant tout traitement ultérieur.

- Si votre objectif principal est l'extrusion par piston : Le PTFE granulé est le choix standard. Le processus repose sur la capacité du matériau à être acheminé de manière constante dans la chambre d'extrusion.

En fin de compte, le traitement post-polymérisation est ce qui fait du PTFE un fluoropolymère polyvalent et manufacturable.

Tableau récapitulatif :

| Étape de traitement | Action clé | Objectif |

|---|---|---|

| Drainage et séchage | Éliminer l'eau de la chambre de réaction | Éliminer l'humidité résiduelle |

| Broyage | Réduire le PTFE sec en poudre fine | Créer la forme de base pure du PTFE |

| Agglomération | Faire rouler la poudre avec un solvant pour former des pastilles | Améliorer l'écoulement pour la fabrication |

Besoin de composants en PTFE prêts à être traités et de haute qualité ? Les étapes post-polymérisation sont cruciales pour garantir la cohérence et la performance du matériau. Chez KINTEK, nous sommes spécialisés dans la fabrication de composants en PTFE de précision — y compris des joints, des revêtements et des articles de laboratoire personnalisés — pour les secteurs des semi-conducteurs, du médical et de l'industrie. Que vous ayez besoin de prototypes ou de commandes en grand volume, notre expertise en science des matériaux et en fabrication sur mesure garantit que vos spécifications sont satisfaites avec fiabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions PTFE peuvent améliorer les performances de vos produits et votre efficacité de fabrication.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Plateaux carrés en PTFE sur mesure pour l'industrie et les laboratoires

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

Les gens demandent aussi

- Existe-t-il des réglementations ou des restrictions concernant le PTFE et les autres PFAS ? Naviguer dans le changement mondial loin des PFAS

- Quelles sont les propriétés générales du polytétrafluoroéthylène (PTFE) ? Maîtriser ses forces et ses limites

- Quelles sont les propriétés clés du PTFE pour les usages médicaux ? Assurer la biocompatibilité et la performance

- Quels sont les avantages du PTFE ? Débloquez une stabilité chimique et thermique inégalée

- Qu'est-ce qui rend le PTFE précieux pour les applications électriques ? Débloquer une isolation supérieure et une intégrité du signal

- Quelles sont les caractéristiques et les applications du PTFE ? Un guide de ses performances extrêmes

- Quelles certifications le fabricant de produits en PTFE détient-il ? L'assurance ISO 9001 pour la qualité

- Comment la résistance à la température du PTFE bénéficie-t-elle à ses applications ? Assurer la fiabilité de -200°C à +260°C