Le processus de revêtement en PTFE est une technique industrielle spécialisée visant à fixer une couche de polytétrafluoroéthylène à l'intérieur de composants tels que les tuyaux, les réservoirs et les vannes. Ceci est le plus souvent réalisé soit en insérant un tube en PTFE préformé qui se rétracte pour créer un « ajustement par interférence » serré, soit en pulvérisant une dispersion liquide de PTFE qui est ensuite chauffée (frittée) pour former une barrière solide et non poreuse.

L'objectif principal de tout processus de revêtement en PTFE n'est pas simplement de recouvrir une surface, mais de créer une barrière sans soudure, chimiquement inerte et thermiquement stable. La méthode choisie dépend de la géométrie du composant, mais le succès repose toujours sur une préparation méticuleuse de la surface et un processus de collage impeccable pour garantir une intégrité complète.

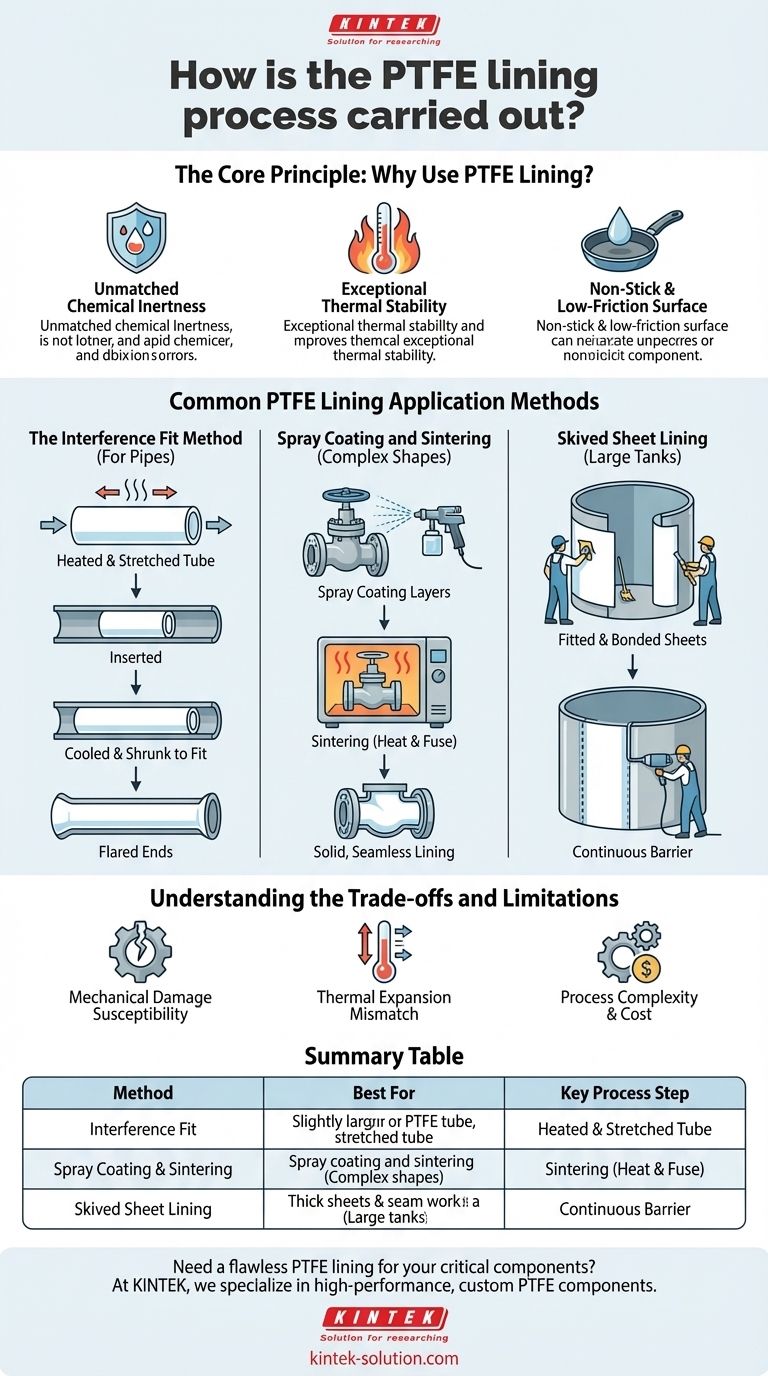

Le Principe Fondamental : Pourquoi Utiliser le Revêtement en PTFE ?

Avant d'examiner les méthodes, il est essentiel de comprendre pourquoi le PTFE est le matériau de choix pour les applications exigeantes. Sa structure moléculaire unique offre une combinaison de propriétés que peu d'autres polymères peuvent égaler.

Inertie Chimique Inégalée

Les liaisons carbone-fluor dans le PTFE sont exceptionnellement fortes et stables. Cela rend le matériau pratiquement immunisé contre l'attaque chimique par presque tous les acides, bases, solvants et autres agents corrosifs, le rendant indispensable pour la manipulation de produits chimiques agressifs.

Stabilité Thermique Exceptionnelle

Le PTFE fonctionne de manière fiable sur une vaste plage de températures. Il peut supporter des températures de service continues jusqu'à 260 °C (500 °F) sans dégradation significative et conserve ses propriétés même dans des conditions cryogéniques.

Surface Antiadhésive et à Faible Friction

La célèbre qualité antiadhésive du PTFE, connue techniquement sous le nom de faible coefficient de friction, empêche l'accumulation de matière et facilite le nettoyage. Ceci est crucial dans les applications de haute pureté, le traitement des aliments et les processus où les résidus sont inacceptables.

Méthodes Courantes d'Application du Revêtement en PTFE

Bien que l'objectif soit le même, la méthode d'application varie considérablement en fonction de la forme et de la taille de la pièce à revêtir. Le processus commence toujours par une préparation approfondie de la surface, telle que le sablage, pour garantir que le substrat est propre et prêt pour une forte adhérence mécanique.

La Méthode de l'Ajustement par Interférence (Pour les Tuyaux)

Cette méthode est principalement utilisée pour les sections droites de tuyaux et les cylindres simples. Un tube en PTFE est fabriqué avec un diamètre extérieur légèrement supérieur au diamètre intérieur du tuyau métallique qu'il doit revêtir.

Le tube en PTFE est chauffé et étiré, réduisant temporairement son diamètre. Il est ensuite inséré dans le tuyau. Lorsque le PTFE refroidit et que la tension est relâchée, il tente de revenir à sa taille d'origine, créant un ajustement extrêmement serré contre la paroi intérieure du tuyau. Les extrémités sont ensuite évasées sur les brides du tuyau pour créer une surface d'étanchéité continue.

Projection et Frittage

Pour les composants aux géométries complexes comme les vannes, les corps de pompe ou les réservoirs, la projection est la méthode privilégiée. Une dispersion liquide de résine PTFE est pulvérisée sur la surface intérieure préparée en plusieurs couches minces.

Une fois l'épaisseur désirée atteinte, l'ensemble du composant est chauffé dans un four soigneusement contrôlé. Cette étape critique, connue sous le nom de frittage, provoque la fusion des particules de PTFE pour former un revêtement solide, sans soudure et non poreux qui est chimiquement et mécaniquement lié au substrat.

Revêtement par Feuille Découpée (Skived Sheet Lining)

Pour les très grands réservoirs ou cuves, une approche différente est utilisée. De grandes feuilles de PTFE sont fabriquées en « découpant » (skiving) une couche mince à partir d'un grand bloc moulé de PTFE.

Ces feuilles sont ensuite ajustées et fixées aux parois intérieures du récipient à l'aide d'un système adhésif spécialisé. Les joints entre les feuilles sont méticuleusement soudés à l'aide de chaleur et de pression pour assurer une barrière continue et étanche.

Comprendre les Compromis et les Limitations

Bien que puissant, le revêtement en PTFE n'est pas une solution universelle. Reconnaître ses limites est essentiel pour une mise en œuvre réussie.

Sensibilité aux Dommages Mécaniques

Le PTFE est un matériau relativement tendre. Le revêtement peut être endommagé par des objets pointus, des boues abrasives ou des chocs. Une rayure ou une entaille qui pénètre le revêtement compromettra entièrement sa barrière protectrice.

Désaccord de Dilatation Thermique

Le PTFE se dilate et se contracte avec les changements de température à un rythme beaucoup plus élevé que le métal. Cette dilatation différentielle peut créer des contraintes au niveau de la ligne de collage entre la doublure et le substrat, pouvant entraîner une délamination avec le temps si le processus n'est pas contrôlé avec expertise.

Complexité et Coût du Processus

L'application d'un revêtement en PTFE sans défaut est un processus hautement technique et sans indulgence. Il nécessite un équipement spécialisé et une expertise approfondie, ce qui en fait un investissement plus important par rapport aux peintures standard ou aux revêtements plus simples. L'inspection des trous d'épingle et des défauts n'est pas négociable.

Faire le Bon Choix pour Votre Application

Votre choix de méthode de revêtement et son adéquation dépendent entièrement de votre défi opérationnel principal et de la géométrie de votre équipement.

- Si votre objectif principal est la protection contre la corrosion dans les tuyauteries droites : La méthode de l'ajustement par interférence fournit une doublure épaisse, sans soudure et robuste, idéale pour le transport de produits chimiques agressifs.

- Si votre objectif principal est de revêtir des formes complexes comme des vannes ou des mélangeurs : Un processus de projection et de frittage offre la flexibilité de s'adapter aux géométries complexes tout en assurant une surface entièrement liée et non poreuse.

- Si votre objectif principal est de couvrir de grandes surfaces comme des réservoirs de stockage : Le revêtement par feuille découpée et collée est souvent la méthode la plus pratique et la plus efficace pour créer une barrière protectrice durable.

En fin de compte, un revêtement en PTFE réussi n'est pas défini par la technique spécifique, mais par un processus précisément contrôlé qui garantit une barrière protectrice sans faille pour vos composants critiques.

Tableau Récapitulatif :

| Méthode | Idéal Pour | Étape Clé du Processus |

|---|---|---|

| Ajustement par Interférence | Tuyaux droits, cylindres | Chauffage, étirement et insertion d'un tube en PTFE pour un ajustement serré |

| Projection & Frittage | Formes complexes (vannes, pompes) | Projection de dispersion de PTFE et chauffage pour fusionner en une barrière solide |

| Revêtement par Feuille Découpée | Grands récipients, réservoirs | Fixation et soudage de feuilles de PTFE épaisses à la surface intérieure |

Besoin d'un revêtement en PTFE sans défaut pour vos composants critiques ?

Chez KINTEK, nous sommes spécialisés dans la fabrication de composants en PTFE haute performance et sur mesure—y compris des joints, des revêtements et de la verrerie de laboratoire—pour les secteurs des semi-conducteurs, médical, laboratoire et industriel. Notre production de précision et notre fabrication experte garantissent que votre équipement dispose d'une barrière sans soudure et chimiquement inerte qui résiste aux produits chimiques agressifs et aux températures extrêmes.

Contactez nos experts dès aujourd'hui pour discuter de votre projet, du prototype à la production en grand volume.

Guide Visuel

Produits associés

- Plateaux carrés en PTFE sur mesure pour l'industrie et les laboratoires

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

Les gens demandent aussi

- Quels avantages le faible coefficient de frottement du PTFE apporte-t-il aux fixations ? Améliorer l'assemblage et prévenir le grippage

- Pourquoi la résistance chimique est-elle importante pour les matériaux de turbine ? Assurer la fiabilité et la pureté de la pompe

- Quels sont les avantages à long terme de l'utilisation de vannes papillon revêtues de PTFE ? Obtenez des coûts réduits et une fiabilité supérieure

- Quels sont les avantages en matière de propreté des joints en PTFE expansé ? Assurer une pureté maximale pour les applications sensibles

- Quelles sont les caractéristiques clés des joints en Téflon ? Résistance chimique et thermique inégalée

- Qu'est-ce qui affecte la tolérance d'épaisseur des feuilles de joint en PTFE ? Le rôle critique du processus de fabrication

- Comment la bague d'étanchéité en PTFE à ressort parvient-elle à établir un contact d'étanchéité initial ? Maîtriser le mécanisme d'étanchéité à deux étages

- Quels sont les avantages de l'utilisation de brides réductrices en PTFE ? Obtenez un écoulement supérieur et une résistance à la corrosion