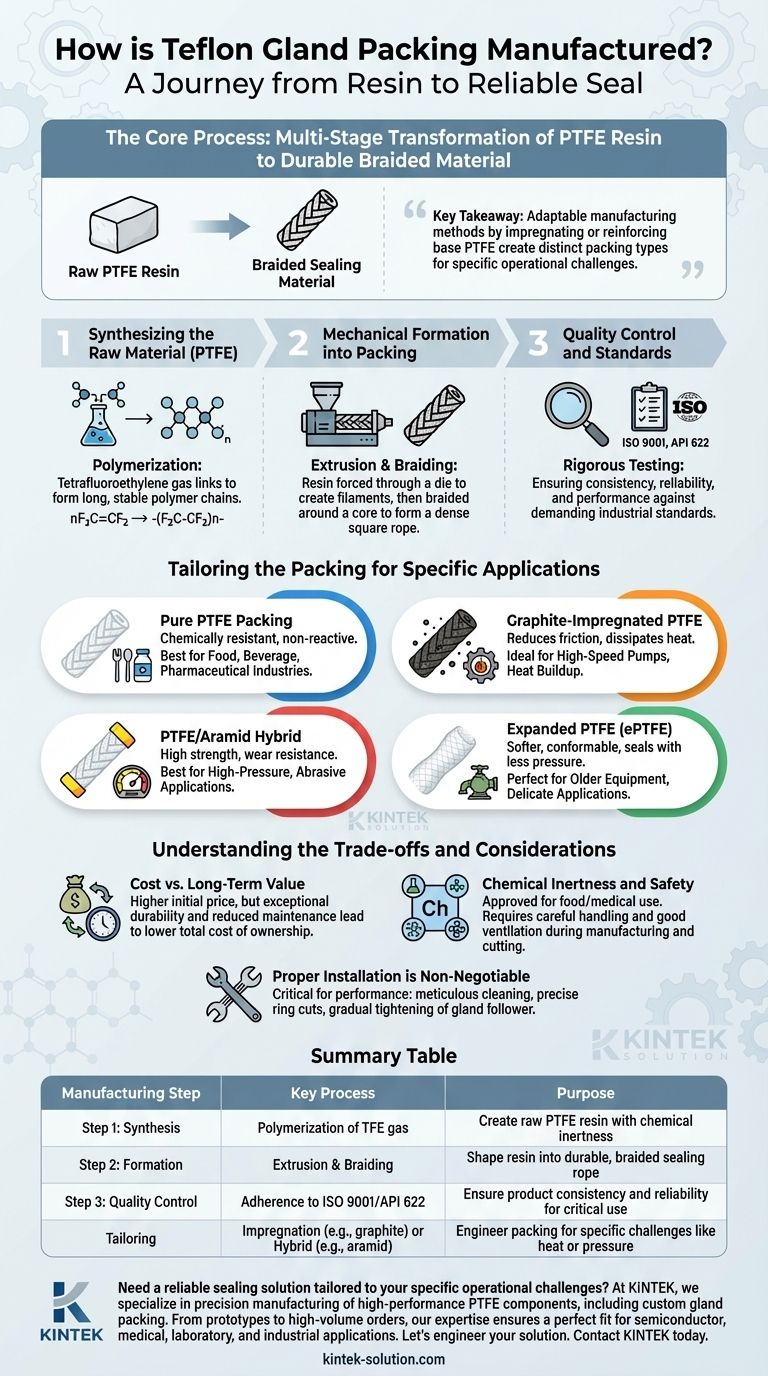

À la base, la fabrication de la tresse d'étanchéité en Téflon est un processus en plusieurs étapes qui transforme la résine brute de polytétrafluoroéthylène (PTFE) en un matériau d'étanchéité tressé et durable. Cela implique la création du polymère PTFE de base, sa mise en forme mécanique par des procédés tels que l'extrusion et le tressage, et la mise en œuvre d'un contrôle qualité rigoureux pour garantir qu'il répond aux normes industrielles exigeantes.

Le point clé à retenir n'est pas la méthode de fabrication unique, mais la manière dont cette méthode est adaptée. En imprégnant le PTFE de base avec des matériaux comme le graphite ou en le renforçant avec des fibres d'aramide, les fabricants créent différents types de tresses, chacune conçue pour résoudre des problèmes opérationnels spécifiques tels que les températures élevées, les pressions ou les milieux abrasifs.

Le Processus de Fabrication Fondamental

Le voyage du produit chimique brut au joint industriel fini implique des étapes chimiques et mécaniques distinctes. Chaque étape est essentielle à la performance et à la fiabilité du produit final.

Étape 1 : Synthèse de la Matière Première (PTFE)

Le processus commence par la polymérisation chimique du gaz tétrafluoroéthylène. En utilisant un catalyseur et un chauffage à haute pression dans une réaction radicalaire libre, les molécules de gaz individuelles (monomères) s'enchaînent pour former de longues chaînes de polymères stables.

Cette réaction, nF2C=CF2 → -(F2C-CF2)n-, crée la résine PTFE brute — le matériau fondamental réputé pour son inertie chimique extrême et sa faible friction.

Étape 2 : Mise en Forme Mécanique en Tresse d'Étanchéité

Une fois la résine PTFE produite, elle doit être convertie en une forme utilisable. Ceci est généralement réalisé par extrusion, où la résine est forcée à travers une filière pour créer de longs filaments ou rubans continus.

Ces filaments sont ensuite tressés ensemble autour d'un noyau pour former la corde à section carrée dense caractéristique de la tresse d'étanchéité. La tension et le motif du tressage influencent directement la densité de la tresse et ses capacités à supporter la pression.

Étape 3 : Contrôle Qualité et Normes

Tout au long de la production, les fabricants adhèrent à des systèmes de gestion de la qualité stricts, tels que l'ISO 9001, pour garantir la cohérence et la fiabilité.

Pour certaines applications exigeantes, la tresse peut être testée par rapport à des normes telles que l'API 622, qui évalue les matériaux d'étanchéité pour leurs performances, en particulier dans les services d'émissions fugitives. Cela garantit que le produit final est digne de confiance pour une utilisation industrielle critique.

Adapter la Tresse pour des Applications Spécifiques

La véritable polyvalence de la tresse en Téflon vient de la modification du matériau PTFE de base pendant la fabrication pour améliorer des propriétés spécifiques.

Tresse en PTFE Pur

C'est la forme la plus résistante chimiquement, composée uniquement de PTFE tressé. Sa nature non réactive et non contaminante en fait le choix standard pour les applications dans les industries agroalimentaire, des boissons et pharmaceutique.

Tresse en PTFE Imprégné de Graphite

Dans cette variante, de fines particules de graphite sont incorporées dans le matériau PTFE avant le tressage. Le graphite agit comme un lubrifiant, réduisant la friction sur l'arbre et, plus important encore, dissipant la chaleur. Cela le rend idéal pour les pompes à grande vitesse où l'accumulation de chaleur est une préoccupation majeure.

Tresse Hybride PTFE/Aramide

Pour les applications à haute pression et abrasives, une construction hybride est utilisée. Cette tresse présente souvent des coins ou des brins entiers constitués de fibres d'aramide (comme le Kevlar), qui offrent une résistance exceptionnelle à la traction et à l'usure. Le PTFE fournit la surface d'étanchéité à faible friction, tandis que l'aramide fournit l'intégrité structurelle.

Tresse en PTFE Expansé (ePTFE)

Le PTFE expansé est un matériau plus souple et plus adaptable créé en étirant rapidement le PTFE dans des conditions spécifiques. Cette flexibilité lui permet de créer un excellent joint avec moins de pression de presse-étoupe, ce qui le rend parfait pour les équipements plus anciens ou les applications nécessitant une touche délicate.

Comprendre les Compromis et les Considérations

Bien que très efficaces, le choix d'une tresse d'étanchéité en Téflon nécessite une compréhension claire de ses implications opérationnelles et financières.

Coût par Rapport à la Valeur à Long Terme

La tresse d'étanchéité en Téflon a généralement un prix d'achat initial plus élevé par rapport aux matériaux conventionnels comme le graphite ou les tresses en fibres végétales.

Cependant, sa durabilité exceptionnelle, la réduction des besoins de maintenance et sa capacité à prévenir les fuites coûteuses et les temps d'arrêt entraînent souvent un coût total de possession nettement inférieur sur le cycle de vie de l'équipement.

Inertie Chimique et Sécurité

Le produit fini est remarquablement sûr et chimiquement inerte, c'est pourquoi il est approuvé pour un usage alimentaire et médical. Cependant, pendant la fabrication, les produits chimiques impliqués nécessitent une manipulation prudente.

Lors de la manipulation ou de la découpe de la tresse pour l'installation, une bonne ventilation doit être assurée pour éviter d'inhaler des particules de poussière.

Une Installation Correcte est Non Négociable

La tresse la plus avancée échouera si elle est mal installée. La qualité de fabrication doit être égalée par la qualité d'installation. Cela implique de nettoyer méticuleusement la boîte à garniture, de couper des anneaux précis avec des joints d'angle nets, et de serrer le chapeau de presse-étoupe uniformément et progressivement pour éviter la surcompression.

Faire le Bon Choix pour Votre Objectif

Sélectionnez votre tresse en fonction du principal défi que vous devez résoudre.

- Si votre objectif principal est une résistance chimique extrême : Choisissez la tresse en PTFE pur pour son inertie inégalée, en particulier dans les applications alimentaires, de boissons ou pharmaceutiques.

- Si votre objectif principal est la performance à haute température ou à haute vitesse : Sélectionnez la tresse en PTFE imprégné de graphite pour améliorer la dissipation de la chaleur et réduire la friction.

- Si votre objectif principal est la haute pression ou les milieux abrasifs : Une tresse hybride PTFE/aramide fournit la résistance et la durabilité nécessaires pour prévenir l'extrusion.

- Si votre objectif principal est d'étanchéifier des équipements anciens ou légèrement usés : Le PTFE expansé offre une meilleure adaptabilité pour créer un joint fiable avec une pression de presse-étoupe minimale.

En fin de compte, comprendre comment la tresse en Téflon est fabriquée et modifiée est la clé pour sélectionner un matériau qui assure la fiabilité opérationnelle et l'efficacité à long terme.

Tableau Récapitulatif :

| Étape de Fabrication | Processus Clé | Objectif |

|---|---|---|

| Étape 1 : Synthèse | Polymérisation du gaz TFE | Créer une résine PTFE brute dotée d'une inertie chimique |

| Étape 2 : Formation | Extrusion et Tressage | Façonner la résine en une corde d'étanchéité tressée durable |

| Étape 3 : Contrôle Qualité | Adhésion aux normes ISO 9001/API 622 | Assurer la cohérence et la fiabilité du produit pour une utilisation critique |

| Adaptation | Imprégnation (ex. : graphite) ou Hybride (ex. : aramide) | Concevoir la tresse pour des défis spécifiques comme la chaleur ou la pression |

Besoin d'une solution d'étanchéité fiable adaptée à vos défis opérationnels spécifiques ?

Chez KINTEK, nous sommes spécialisés dans la fabrication de précision de composants en PTFE haute performance, y compris les tresses d'étanchéité sur mesure. Que vous ayez besoin de la résistance chimique extrême du PTFE pur pour les applications semi-conductrices ou de laboratoire, de la dissipation thermique des joints imprégnés de graphite pour les machines industrielles, ou de la robustesse des hybrides PTFE/aramide pour les environnements à haute pression, notre expertise garantit un ajustement parfait.

Nous travaillons en partenariat avec des clients dans les secteurs des semi-conducteurs, du médical, du laboratoire et de l'industrie, fournissant une fabrication personnalisée, du prototype aux commandes à haut volume. Notre engagement envers la qualité signifie que vous obtenez un joint qui améliore la fiabilité opérationnelle et réduit le coût total de possession.

Concevons votre solution. Contactez KINTEB dès aujourd'hui pour discuter des exigences de votre projet.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

Les gens demandent aussi

- Quelle est la méthode recommandée pour nettoyer les feuilles de PTFE Téflon ? Un guide pour préserver les performances antiadhésives

- Quels sont les avantages de l'intégration de la surveillance intelligente dans les garnitures de presse-étoupe en Téflon ? Atteindre la maintenance prédictive et un temps d'arrêt nul

- Comment fonctionne une vanne à boisseau sphérique revêtue de PTFE ? Obtenez un contrôle de débit fiable dans les environnements corrosifs

- Quelle est l'importance de la course courte de la vanne dans les clapets anti-retour revêtus de PTFE ? Assurer une prévention rapide du reflux

- Que sont les bagues en PTFE et à quoi servent-elles couramment ? Composants essentiels pour les applications exigeantes

- Quelle est la plage de température pour les soufflets en PTFE soudés ? Débloquez des performances thermiques extrêmes

- Quels sont les avantages du PTFE par rapport aux autres polymères dans l'usinage CNC ? Obtenez des performances supérieures dans les applications exigeantes

- Quelle est la fonction des clapets anti-retour dans les systèmes de pompage d'eau ? Protégez votre pompe et prévenez le reflux