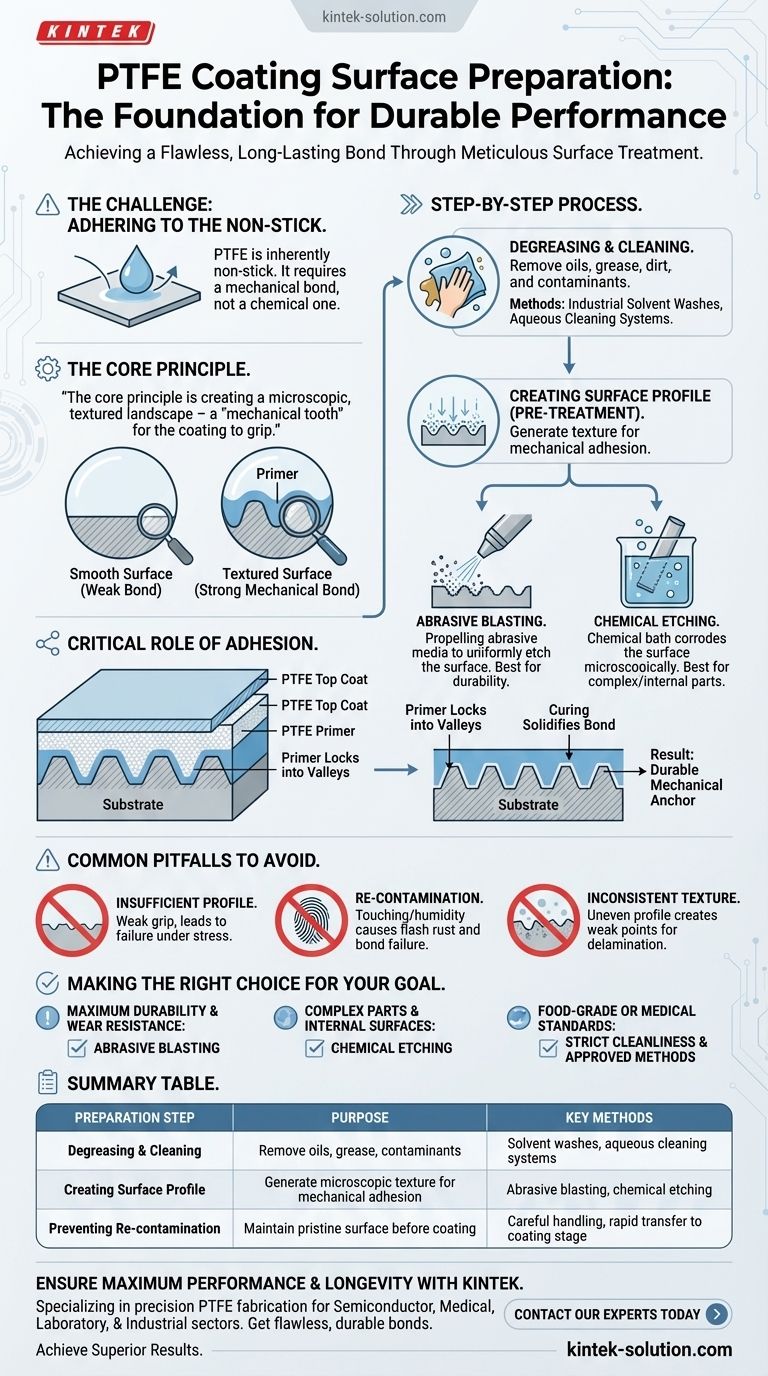

Pour préparer correctement une surface pour un revêtement PTFE, vous devez d'abord effectuer un dégraissage et un nettoyage approfondis. Ceci est immédiatement suivi d'un processus de prétraitement, le plus souvent un sablage abrasif ou une gravure chimique, qui crée un profil de surface texturé essentiel pour l'adhérence mécanique.

Le principe fondamental de la préparation de surface du PTFE n'est pas seulement de nettoyer le substrat, mais de créer un paysage texturé microscopique. Cette « dent mécanique » est ce que le revêtement agrippe physiquement, surmontant les propriétés antiadhésives naturelles du PTFE pour former une liaison durable.

Pourquoi une préparation méticuleuse n'est pas négociable

Le polytétrafluoroéthylène (PTFE) est célèbre pour son très faible coefficient de friction : il est intrinsèquement antiadhésif. Bien que ce soit sa plus grande force en application, c'est son plus grand défi pendant la fabrication. Le revêtement n'adhérera pas correctement à une surface lisse et non préparée.

Le rôle critique de l'adhérence

Une préparation adéquate crée une liaison mécanique, et non une liaison chimique. Le processus rugueuse le substrat, créant des pics et des vallées microscopiques.

L'apprêt PTFE liquide pénètre dans ces vallées. Pendant le processus de durcissement (cuisson), il se solidifie, se fixant fermement au substrat comme des millions d'ancres microscopiques.

Éliminer toutes les barrières au contact

Tout contaminant – tel que l'huile, la graisse, la rouille ou les anciens revêtements – agit comme une couche barrière. S'ils ne sont pas complètement éliminés, le revêtement PTFE adhérera au contaminant plutôt qu'au substrat lui-même.

Il en résulte une liaison faible destinée à une défaillance prématurée, telle que l'écaillage, le cloquage ou le pelage.

Le processus de préparation standard

L'application d'un système de revêtement PTFE est un processus en plusieurs étapes, mais la fondation est toujours construite sur la préparation de surface.

Étape 1 : Dégraissage et nettoyage

C'est l'étape initiale obligatoire. L'objectif est d'éliminer tous les salissures organiques (huiles, graisses) et inorganiques (poussière, saleté) de la surface.

Ceci est généralement réalisé à l'aide de lavages aux solvants de qualité industrielle ou de systèmes de nettoyage aqueux. La pièce doit être parfaitement propre avant de continuer.

Étape 2 : Création du profil de surface

Une fois propre, la surface doit être modifiée physiquement ou chimiquement pour créer la texture nécessaire à l'adhérence.

Le sablage abrasif (ou grenaillage) est la méthode la plus courante et la plus efficace. Il consiste à projeter des médias abrasifs (comme l'oxyde d'aluminium) à grande vitesse contre le substrat. Cela grave et rugueuse uniformément la surface, créant un profil idéal.

La gravure chimique est une méthode alternative où la pièce est immergée dans un bain chimique qui corrode la surface au niveau microscopique. Ceci peut être utile pour les pièces délicates ou les géométries internes complexes où le sablage ne peut pas atteindre.

Pièges courants à éviter

La qualité du revêtement final est directement liée à la qualité de la préparation. Prendre des raccourcis ici compromettra toujours le résultat.

Profil insuffisant

Si la surface n'est pas suffisamment rugueuse, le revêtement aura une prise faible. La liaison échouera sous un stress minimal, en particulier dans les applications impliquant des cycles thermiques ou des impacts physiques.

Recontamination après préparation

Une surface parfaitement préparée est extrêmement vulnérable. La toucher avec des mains nues transférera des huiles, et l'exposition à un environnement humide peut provoquer une « rouille éclair » immédiate sur les substrats en acier.

La pièce doit être transférée à l'étape de revêtement le plus rapidement possible après la préparation, et manipulée avec soin pour éviter toute recontamination.

Texture incohérente

Un sablage ou une gravure inégale entraîne un profil de surface incohérent. Cela crée des points faibles sur toute la surface où le revêtement est plus susceptible de se délaminer avec le temps.

Faire le bon choix pour votre objectif

L'ensemble du processus de revêtement comprend la préparation, l'application d'un apprêt, l'application du revêtement de finition PTFE, et enfin, le durcissement à haute température. Cependant, l'étape de préparation dicte la performance ultime.

- Si votre objectif principal est une durabilité et une résistance à l'usure maximales : Un sablage abrasif contrôlé avec précision est essentiel pour créer un profil profond et uniforme qui fournit l'ancrage mécanique le plus solide possible.

- Si votre objectif principal est de revêtir des pièces complexes ou des surfaces internes : La gravure chimique peut être la seule méthode viable pour garantir que chaque partie du substrat est correctement préparée pour l'adhérence.

- Si votre objectif principal est de satisfaire aux normes alimentaires ou médicales : Le processus exige un engagement sans faille envers la propreté et l'utilisation de systèmes de revêtement et de méthodes de préparation spécifiques et approuvés pour éviter toute contamination.

En fin de compte, rappelez-vous que la préparation de surface est la base sur laquelle repose la performance de tout revêtement PTFE.

Tableau récapitulatif :

| Étape de préparation | Objectif | Méthodes clés |

|---|---|---|

| Dégraissage et nettoyage | Éliminer les huiles, graisses et contaminants | Lavages aux solvants, systèmes de nettoyage aqueux |

| Création du profil de surface | Générer une texture microscopique pour l'adhérence mécanique | Sablage abrasif, gravure chimique |

| Prévention de la recontamination | Maintenir une surface vierge avant le revêtement | Manipulation prudente, transfert rapide à l'étape de revêtement |

Assurez-vous que vos composants revêtus de PTFE offrent des performances et une longévité maximales. Chez KINTEK, nous sommes spécialisés dans la fabrication de PTFE de précision pour les secteurs des semi-conducteurs, médical, laboratoire et industriel. Notre expertise en préparation de surface et en application de revêtement personnalisé garantit une liaison impeccable et durable pour vos joints, revêtements et verrerie de laboratoire — des prototypes aux commandes à grand volume. Contactez nos experts dès aujourd'hui pour discuter des exigences de votre projet et obtenir des résultats supérieurs.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Plateaux carrés en PTFE sur mesure pour l'industrie et les laboratoires

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

Les gens demandent aussi

- Pourquoi la tige en PTFE est-elle adaptée aux applications automobiles ? Améliorez les performances et la durabilité du véhicule

- Quels sont les principaux avantages de l'utilisation de pièces en PTFE dans les applications industrielles ? Débloquez une résistance chimique et une fiabilité inégalées

- Quelles sont les considérations futures pour l'usinage du Téflon ? Maîtriser les défis matériels grâce à la technologie intelligente

- Quels sont les principaux avantages du PTFE ? Des performances inégalées pour les environnements extrêmes

- Quelles industries utilisent les pièces usinées en PTFE et pour quelles applications ? Des composants essentiels pour des environnements exigeants