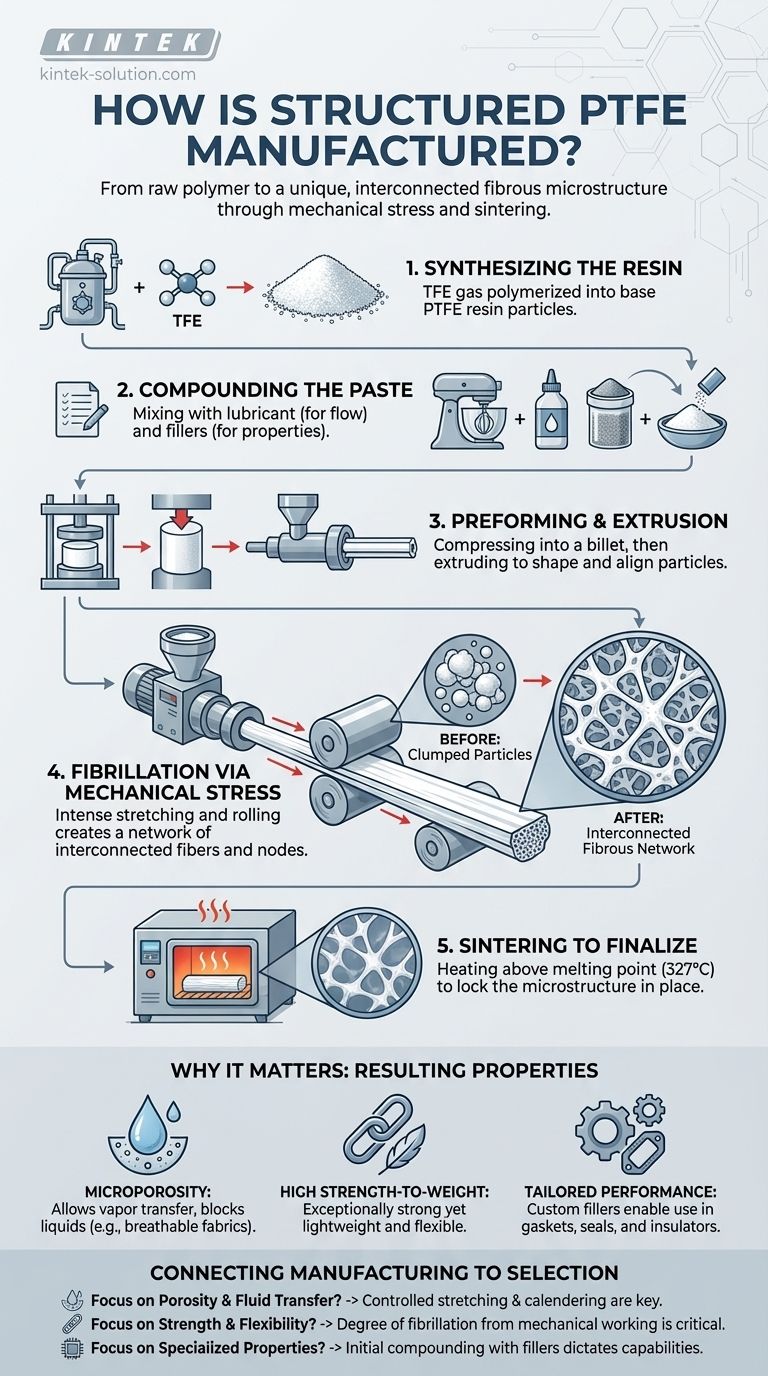

En bref, le PTFE structuré est fabriqué en mélangeant une fine poudre de PTFE avec un lubrifiant, en travaillant mécaniquement cette pâte par extrusion et étirage pour créer un réseau fibreux spécifique, puis en la chauffant (frittage) pour fixer cette microstructure. Ce processus transforme le polymère de base en un matériau aux propriétés physiques uniques, introuvables dans le PTFE moulé standard.

L'idée essentielle est que le terme "structuré" ne fait pas référence au polymère PTFE de base lui-même, mais à la microstructure induite mécaniquement de fibres et de nœuds interconnectés. Cette structure est créée par un processus spécifique d'extrusion de pâte, d'étirage et de calandrage avant que le matériau ne soit finalisé par la chaleur.

Du polymère brut à une forme utilisable

Avant de créer la structure, la résine de polytétrafluoroéthylène (PTFE) de base doit être synthétisée. Ce processus fondamental prépare le terrain pour toutes les étapes ultérieures.

Étape 1 : Synthèse de la résine PTFE

Le processus commence avec des produits chimiques industriels courants comme le spath fluor, l'acide fluorhydrique et le chloroforme. Ceux-ci sont chauffés dans un réacteur pour produire du gaz tétrafluoroéthylène (TFE), le bloc de construction principal ou monomère.

Ce gaz TFE est ensuite purifié et polymérisé. Il est mélangé avec de l'eau et un catalyseur, ce qui provoque la liaison des molécules individuelles de TFE en longues chaînes, formant des grains solides de résine PTFE. Cette résine brute est le point de départ pour la création du produit final.

Le processus essentiel de création de la structure

C'est là que la fabrication standard du PTFE diverge pour créer du PTFE structuré. L'objectif est de manipuler la forme physique des particules de résine, pas seulement de les faire fondre ensemble.

Étape 2 : Préparation de la pâte

Le processus utilise une "grade pâte" spécifique de résine PTFE, qui contient de fines particules adaptées à cette technique. Cette poudre est soigneusement mélangée avec un lubrifiant, généralement un alcool minéral ou du naphta, et souvent avec des charges spécialisées pour améliorer des propriétés spécifiques comme la conductivité ou la résistance à l'usure.

Le lubrifiant est essentiel ; il permet aux particules de PTFE de glisser les unes sur les autres sans s'agglomérer lors des étapes suivantes.

Étape 3 : Préformage et Extrusion

La pâte lubrifiée est comprimée sous basse pression en une billette cylindrique ou "préforme". Cette préforme est ensuite forcée à travers une filière dans une extrudeuse.

Cette étape façonne le matériau en une forme de base, comme une feuille ou un tube, et commence à aligner les particules de PTFE.

Étape 4 : Fibrillation par contrainte mécanique

C'est l'étape la plus critique dans la création de la structure. Le matériau extrudé est soumis à une contrainte mécanique intense par calandrage (roulage entre des rouleaux à haute pression) et/ou étirage dans une ou plusieurs directions.

Cette force physique ne brise pas le matériau. Au lieu de cela, elle provoque le cisaillement et la déformation des particules individuelles de PTFE en un réseau de fibres interconnectées, un processus connu sous le nom de fibrillation. C'est ce qui crée la structure interne poreuse et en forme de toile caractéristique du matériau.

Étape 5 : Frittage pour finaliser le produit

Enfin, le matériau fibrillé est chauffé dans un four contrôlé. La première phase de chauffage évapore le lubrifiant.

La température est ensuite élevée au-dessus du point de fusion du PTFE (environ 327°C ou 621°F). Ce processus, appelé frittage, fusionne les nœuds du réseau fibreux, fixant la microstructure poreuse dans une forme permanente et stable.

Pourquoi ce processus est important : les propriétés résultantes

Comprendre le processus de fabrication est essentiel pour comprendre pourquoi le PTFE structuré est choisi pour les applications exigeantes. Les étapes ne sont pas arbitraires ; chacune contribue directement aux caractéristiques uniques de haute performance du matériau.

La création de porosité

Le processus d'étirage et de fibrillation crée des milliards de pores microscopiques par pouce carré. Cela rend le matériau microporeux, permettant à la vapeur de passer tout en bloquant le liquide. C'est le principe des tissus respirants et imperméables.

La force du réseau fibreux

Le réseau de fibres interconnectées confère au PTFE structuré un rapport résistance/poids exceptionnellement élevé. Le matériau est solide et durable tout en restant léger et flexible.

Performance du matériau sur mesure

La capacité d'ajouter des charges pendant l'étape de compoundage initiale permet une personnalisation précise. Cela transforme le PTFE d'un simple plastique en une plateforme de matériau technique pour les joints, les revêtements, les isolants diélectriques, et plus encore.

Lien entre la fabrication et la sélection des matériaux

Choisir le bon matériau nécessite de comprendre comment il a été fabriqué. Les étapes de fabrication du PTFE structuré sont directement corrélées à ses capacités de performance finales.

- Si votre objectif principal est la porosité et le transfert de fluides : Les étapes contrôlées d'étirage et de calandrage déterminent la taille finale des pores et les caractéristiques d'écoulement.

- Si votre objectif principal est une résistance à la traction élevée et une flexibilité : Le degré de fibrillation, créé par l'extrusion et le travail mécanique de la pâte, est le facteur le plus critique.

- Si votre objectif principal est des propriétés thermiques ou électriques spécialisées : L'étape de compoundage initiale, où des charges spécifiques sont mélangées à la résine PTFE, dicte ces capacités avancées.

Ce processus délibéré en plusieurs étapes est la façon dont un polymère de base est transformé en un matériau structuré polyvalent et haute performance.

Tableau récapitulatif :

| Étape de fabrication | Action clé | Objectif/Résultat |

|---|---|---|

| Compoundage | Mélanger la poudre de PTFE avec un lubrifiant et des charges | Crée une pâte malléable ; permet la personnalisation des propriétés |

| Extrusion | Forcer la pâte à travers une filière | Façonne le matériau et commence l'alignement des particules |

| Fibrillation | Étirer/rouler le matériau (calandrage) | Crée le réseau fibreux et la structure poreuse |

| Frittage | Chauffer au-dessus du point de fusion du PTFE | Fusionne la structure, fixant les propriétés de manière permanente |

Besoin de composants PTFE personnalisés avec des caractéristiques de performance spécifiques ?

Les propriétés uniques du PTFE structuré – comme la porosité contrôlée, la résistance à la traction élevée et les performances électriques ou thermiques sur mesure – sont le résultat direct de son processus de fabrication spécialisé. Chez KINTEK, nous tirons parti de cette ingénierie précise pour fabriquer des joints, des revêtements, des articles de laboratoire et bien plus encore en PTFE de haute qualité pour les secteurs des semi-conducteurs, de la médecine, des laboratoires et de l'industrie.

Nous privilégions la production de précision et proposons une fabrication sur mesure, des prototypes aux commandes en grand volume. Laissez-nous vous aider à résoudre vos exigences d'application les plus complexes.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins de projet.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

Les gens demandent aussi

- Quelles sont les principales considérations lors de l'usinage du Téflon ? Maîtriser l'usinage de précision des polymères souples

- Quels sont les principaux avantages du PTFE ? Des performances inégalées pour les environnements extrêmes

- Quelles industries utilisent les pièces usinées en PTFE et pour quelles applications ? Des composants essentiels pour des environnements exigeants

- Quelles sont les considérations futures pour l'usinage du Téflon ? Maîtriser les défis matériels grâce à la technologie intelligente

- Pourquoi l'usinage CNC est-il préféré pour les pièces en Téflon par rapport à d'autres méthodes ? Libérez la précision et les conceptions complexes