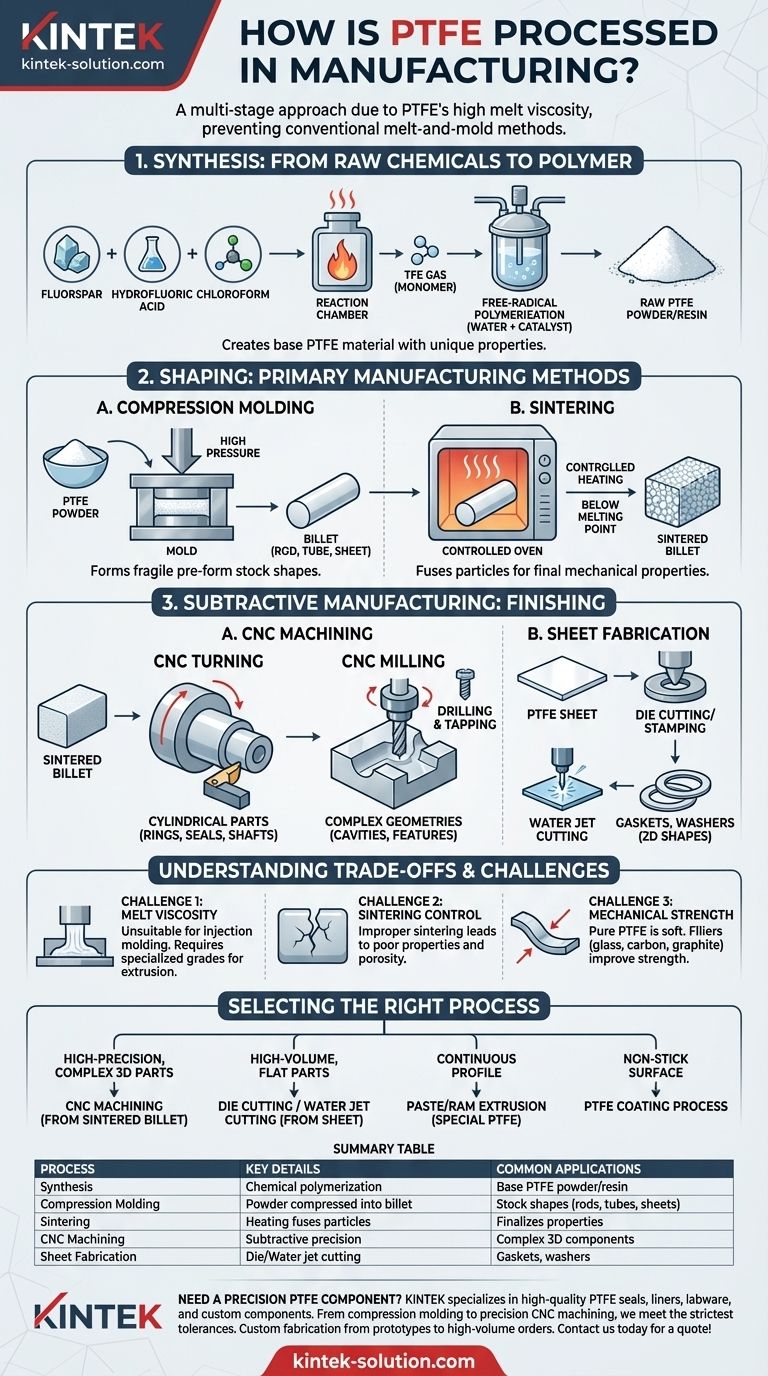

Pour fabriquer des produits à partir de polytétrafluoroéthylène (PTFE), les transformateurs utilisent une approche en plusieurs étapes qui commence par la synthèse chimique et se poursuit par des techniques de mise en forme telles que le moulage par compression, le frittage et l'usinage CNC. Contrairement aux thermoplastiques courants, la viscosité à l'état fondu extrêmement élevée du PTFE l'empêche d'être traité par des méthodes conventionnelles de fusion et de moulage, ce qui nécessite ces étapes spécialisées.

Le principal défi dans le traitement du PTFE est son incapacité à être véritablement fondu et à s'écouler comme d'autres plastiques. Par conséquent, la fabrication repose sur la compression et le chauffage (frittage) de la poudre de PTFE pour former des formes solides, qui sont ensuite usinées avec précision pour obtenir le composant final.

Des produits chimiques bruts au polymère : la synthèse du PTFE

Avant qu'une pièce puisse être façonnée, le matériau PTFE de base doit être créé par un processus chimique complexe. Cette étape fondamentale détermine les propriétés uniques du matériau.

Les ingrédients de départ

Le processus de synthèse commence par des produits chimiques industriels courants. Les principaux ingrédients sont le spath fluor, l'acide fluorhydrique et le chloroforme.

Le processus de polymérisation

Ces produits chimiques sont chauffés dans une chambre de réaction pour synthétiser le gaz tétrafluoroéthylène (TFE). Ce gaz est le monomère, ou le bloc de construction moléculaire unique, du PTFE.

Le gaz TFE subit ensuite un processus appelé polymérisation radicalaire. Il est mélangé à de l'eau et à un catalyseur, ce qui amène les molécules de TFE individuelles à s'enchaîner pour former de longues chaînes stables, créant ainsi le polymère PTFE solide.

Le résultat : formes brutes de PTFE

Ce processus donne du PTFE brut, généralement sous forme de poudres fines ou de résines granulaires. C'est le matériau de base qui sera utilisé dans toutes les étapes ultérieures de mise en forme et de fabrication.

Mise en forme du PTFE : les principales méthodes de fabrication

Une fois que la poudre de PTFE brute est produite, elle doit être consolidée et formée selon une géométrie souhaitée. Il s'agit généralement d'un processus en deux parties impliquant la consolidation, puis la finition soustractive.

Moulage par compression et frittage

La première étape la plus courante est le moulage par compression. La poudre de PTFE est versée dans un moule et comprimée sous haute pression pour former une préforme, souvent une forme de stock de base comme une tige, un tube ou une feuille (également appelée « billette »).

Cette billette comprimée est encore fragile. Pour obtenir ses propriétés finales, elle doit être chauffée dans un four contrôlé lors d'un processus appelé frittage. La température est élevée juste en dessous du point de fusion du matériau, provoquant la fusion des particules de PTFE individuelles pour former une masse solide et dense.

Fabrication soustractive : usinage CNC

Après le frittage, les formes de stock sont le plus souvent finies à l'aide de l'usinage par commande numérique par ordinateur (CNC). Ce processus soustractif enlève de la matière pour créer des pièces finales précises avec des tolérances serrées.

Tournage CNC

Pour les composants cylindriques tels que les bagues, les joints, les rondelles et les arbres, le tournage CNC est utilisé. La tige de stock en PTFE tourne à grande vitesse tandis qu'un outil de coupe enlève de la matière pour créer le profil souhaité.

Fraisage CNC

Pour les pièces plus complexes avec des géométries complexes, des cavités ou des caractéristiques non symétriques, le fraisage CNC est la méthode préférée. Un outil de coupe rotatif à plusieurs pointes se déplace sur le bloc de PTFE stationnaire pour sculpter la forme finale.

Perçage et taraudage

Des opérations d'usinage standard telles que le perçage pour créer des trous et le taraudage pour créer des filetages internes sont également fréquemment effectuées sur les composants en PTFE.

Méthodes de fabrication de tôles

Pour produire des pièces plates comme des joints ou des garnitures à partir de tôles de PTFE, plusieurs méthodes sont utilisées. Celles-ci comprennent la découpe à la matrice, l'estampage, le poinçonnage et la découpe au jet d'eau, qui sont idéales pour la production en grand volume de formes 2D.

Comprendre les compromis et les défis

Les propriétés uniques du PTFE introduisent des contraintes de fabrication qui n'existent pas avec d'autres polymères. Les comprendre est essentiel pour une conception de composant réussie.

La difficulté du moulage conventionnel

Le PTFE standard présente une viscosité à l'état fondu exceptionnellement élevée, ce qui signifie qu'il ne s'écoule pas même lorsqu'il est chauffé au-delà de son point de fusion. Cela le rend inapproprié pour le moulage par injection traditionnel, un processus utilisé pour la plupart des plastiques courants. Des qualités de PTFE modifiées et spécialisées sont nécessaires pour des processus tels que l'extrusion par pâte ou par vérin afin de créer des tubes et des fils.

Le rôle critique du frittage

L'étape de frittage est non négociable et doit être soigneusement contrôlée. Un frittage inapproprié peut entraîner un composant avec de mauvaises propriétés mécaniques, une porosité élevée et des performances diminuées, même s'il semble dimensionnellement correct.

L'impact des charges

Bien que le PTFE pur soit incroyablement lisse et chimiquement résistant, il est également mou et sujet à la déformation sous charge (fluage). Pour améliorer la résistance mécanique, la rigidité et la résistance à l'usure, des charges telles que la fibre de verre, le carbone ou le graphite sont souvent mélangées à la poudre de PTFE avant les étapes de moulage et de frittage.

Choisir le bon processus pour votre application

Le choix du chemin de fabrication correct dépend entièrement de la géométrie de la pièce, de la précision requise et du volume de production.

- Si votre objectif principal est des pièces 3D complexes de haute précision (telles que des sièges de soupape ou des isolateurs) : Votre voie est l'usinage CNC à partir d'une billette de PTFE moulée par compression et frittée.

- Si votre objectif principal est des pièces plates à haut volume (telles que des joints ou des rondelles) : Votre meilleure option est la découpe à la matrice ou la découpe au jet d'eau à partir d'une feuille de PTFE préfabriquée.

- Si votre objectif principal est un profil continu (tel que des tubes ou des isolants de fil) : Vous devrez spécifier un processus tel que l'extrusion par pâte ou par vérin, qui utilise une forme modifiée de PTFE.

- Si votre objectif principal est une surface antiadhésive sur une pièce métallique (telle que des ustensiles de cuisine) : Vous recherchez un processus de revêtement en PTFE, où une dispersion liquide est pulvérisée et durcie.

Comprendre ces voies de fabrication distinctes est la clé pour exploiter avec succès les capacités remarquables du PTFE pour votre application spécifique.

Tableau récapitulatif :

| Étape du processus | Détails clés | Applications courantes |

|---|---|---|

| Synthèse | Polymérisation chimique du gaz TFE. | Crée la poudre/résine PTFE de base. |

| Moulage par compression | La poudre est comprimée en une préforme (billette). | Crée des formes de stock (tiges, tubes, feuilles). |

| Frittage | Chauffage pour fusionner les particules ; essentiel pour la résistance. | Finalise les propriétés de la billette moulée. |

| Usinage CNC | Processus soustractif pour des pièces de haute précision. | Composants 3D complexes (joints, isolateurs). |

| Fabrication de tôles | Découpe à la matrice, découpe au jet d'eau pour pièces plates. | Joints, rondelles à haut volume. |

Besoin d'un composant en PTFE de précision ?

KINTEK se spécialise dans la fabrication de joints, de revêtements, de verrerie de laboratoire et de composants personnalisés en PTFE de haute qualité pour les secteurs des semi-conducteurs, médical, laboratoire et industriel. Notre expertise en moulage par compression, frittage et usinage CNC de précision garantit que vos pièces répondent aux tolérances et aux exigences de performance les plus strictes.

Nous proposons la fabrication sur mesure, du prototype aux commandes à haut volume. Laissez-nous vous aider à résoudre vos défis d'application uniques avec le PTFE.

Contactez-nous dès aujourd'hui pour un devis ou pour discuter de votre projet !

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Tiges en PTFE personnalisables pour applications industrielles avancées

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Plateaux carrés en PTFE sur mesure pour l'industrie et les laboratoires

Les gens demandent aussi

- Comment le PTFE contribue-t-il à la faible friction et à la résistance à l'usure ? Obtenez des performances supérieures avec des matériaux avancés

- Pourquoi l'usinage CNC est-il préféré pour les pièces en Téflon par rapport à d'autres méthodes ? Libérez la précision et les conceptions complexes

- Quels sont les principaux avantages de l'utilisation de pièces en PTFE dans les applications industrielles ? Débloquez une résistance chimique et une fiabilité inégalées

- Quelles industries utilisent les pièces usinées en PTFE et pour quelles applications ? Des composants essentiels pour des environnements exigeants

- Quelles sont les meilleures pratiques pour obtenir des tolérances serrées dans l'usinage du Téflon (PTFE) ? Maîtrisez la précision pour les applications exigeantes