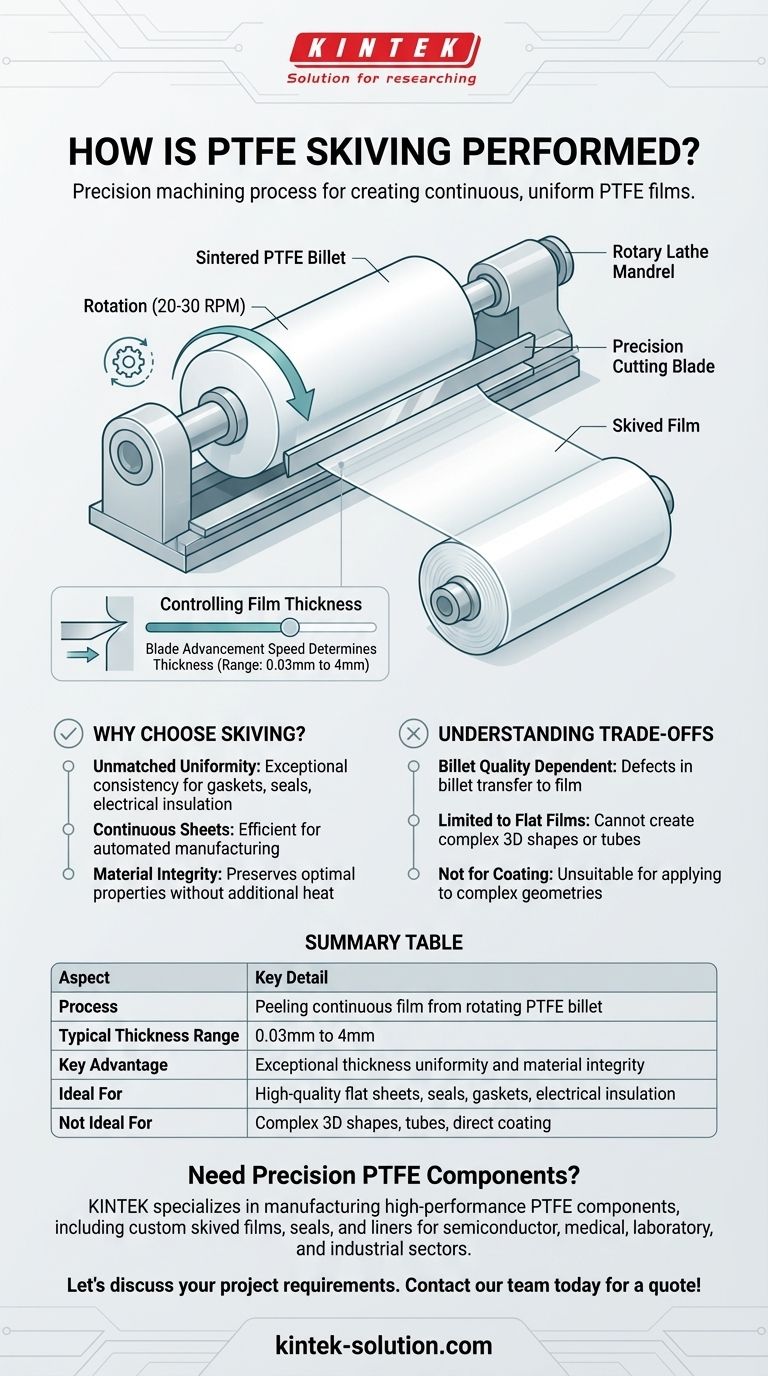

À la base, le décalaminage du PTFE est un processus d'usinage de précision utilisé pour créer des films minces et continus de matériau PTFE. Il consiste à monter un bloc cylindrique solide de PTFE fritté, appelé billette, sur un tour spécialisé et à utiliser une lame tranchante et contrôlée avec précision pour peler une couche de matériau en une feuille continue, un peu comme peler une pomme en une seule longue bande.

Le principe central du décalaminage est la précision mécanique. En contrôlant soigneusement la rotation de la billette de PTFE et la vitesse d'avance d'une lame de coupe, les fabricants peuvent produire des films exceptionnellement uniformes d'une épaisseur spécifique pour une large gamme d'applications industrielles.

La mécanique du processus de décalaminage

Comprendre le processus de décalaminage est plus facile en le décomposant en ses étapes mécaniques fondamentales. Chaque étape est essentielle pour atteindre les spécifications requises du film final.

Étape 1 : Préparation de la billette de PTFE

Le processus commence avec une billette de PTFE cylindrique de haute qualité. Cette billette est créée en frittant de la poudre de PTFE sous chaleur et pression pour former un bloc solide et sans vide. La qualité de cette billette initiale est primordiale, car toute imperfection sera transférée au film décalaminé final.

Étape 2 : Montage et rotation

La billette est solidement montée sur le mandrin d'un tour rotatif. Le tour commence ensuite à faire tourner la billette à une vitesse lente et très constante, généralement entre 20 et 30 tr/min. Cette rotation stable est cruciale pour assurer une coupe uniforme.

Étape 3 : La lame de coupe de précision

Une lame longue et extrêmement tranchante est positionnée parallèlement à l'axe de la billette. Cette lame est l'instrument de coupe qui va peler le film. Son angle, sa netteté et sa stabilité sont des facteurs critiques qui influencent l'état de surface et la qualité de la feuille de PTFE.

Étape 4 : Contrôle de l'épaisseur du film

L'épaisseur finale du film est déterminée par la vitesse d'avance de la lame par rapport à la billette en rotation. Lorsque la billette tourne, la lame avance lentement et précisément dans celle-ci. Une avance plus rapide crée un film plus épais, tandis qu'une avance plus lente produit un film plus mince. Cette méthode permet de produire des films avec des épaisseurs allant de 0,03 mm à 4 mm.

Pourquoi choisir le décalaminage pour les films en PTFE ?

Le décalaminage n'est pas la seule façon de former le PTFE, mais c'est la méthode préférée pour produire des films et des feuilles minces de haute qualité pour des raisons spécifiques.

Uniformité inégalée

Le processus de décalaminage excelle dans la production de films présentant une cohérence d'épaisseur exceptionnelle sur toute leur longueur et leur largeur. Ce niveau d'uniformité est difficile à atteindre avec d'autres méthodes comme l'extrusion ou le revêtement, ce qui le rend idéal pour les applications dans les joints, les garnitures et l'isolation électrique.

Production de feuilles continues

Étant donné que le film est pelé à partir d'une grande billette, le décalaminage peut produire de très longs rouleaux continus de PTFE. Ceci est très efficace pour les processus de fabrication automatisés où de longues longueurs ininterrompues de matériau sont requises.

Intégrité du matériau

Le décalaminage est un processus purement mécanique qui ne soumet pas le PTFE à des cycles thermiques supplémentaires après le frittage initial de la billette. Cela préserve la structure moléculaire optimale du matériau et ses propriétés supérieures, telles que son inertie chimique et son faible coefficient de friction.

Comprendre les compromis

Bien que puissant, le processus de décalaminage a des exigences spécifiques et n'est pas la solution idéale pour toutes les applications.

La billette est le goulot d'étranglement

La qualité finale du film dépend entièrement de la qualité de la billette initiale. Tout stress interne, vide ou contaminant dans la billette entraînera des défauts dans le produit final. Cela nécessite un processus de fabrication de billettes hautement contrôlé et souvent coûteux.

Limité aux films plats

Par sa nature même, le décalaminage ne peut produire que des films et des feuilles plats. Il ne peut pas être utilisé pour créer des formes tridimensionnelles complexes, des tubes ou des profilés. Pour ces applications, des méthodes telles que l'extrusion ou le moulage sont nécessaires.

Comparaison avec d'autres méthodes

Pour des applications comme la création d'une couche antiadhésive à l'intérieur d'un tuyau, des processus tels que le revêtement par pulvérisation ou l'insertion d'un revêtement extrudé sont plus pratiques. Le décalaminage est spécialisé dans la production du matériau film brut lui-même, et non dans son application sur des géométries complexes.

Faire le bon choix pour votre application

La sélection du processus de fabrication de PTFE approprié dépend entièrement de la forme et de la fonction finales que vous souhaitez obtenir.

- Si votre objectif principal est de créer un film ou une feuille plat, grand, continu et très uniforme : Le décalaminage est la méthode de fabrication supérieure et la plus courante.

- Si votre objectif principal est de produire des tubes, des tiges ou des profilés simples et continus : L'extrusion de PTFE est le processus standard et le plus efficace.

- Si votre objectif principal est de revêtir l'intérieur d'une pièce ou d'un conteneur complexe : Des méthodes telles que le revêtement par pulvérisation ou le revêtement rotatif sont bien plus adaptées que l'utilisation d'un film décalaminé.

En fin de compte, comprendre la mécanique fondamentale du décalaminage vous permet de spécifier la bonne forme de matériau pour le succès de votre projet.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Processus | Peler un film continu à partir d'une billette de PTFE rotative avec une lame de précision. |

| Plage d'épaisseur typique | 0,03 mm à 4 mm |

| Avantage clé | Uniformité d'épaisseur exceptionnelle et intégrité du matériau. |

| Idéal pour | Feuilles plates de haute qualité pour joints, garnitures et isolation électrique. |

| Non idéal pour | Formes 3D complexes, tubes ou revêtement direct de pièces. |

Besoin de composants en PTFE de précision ?

KINTEK se spécialise dans la fabrication de composants en PTFE haute performance, y compris des films décalaminés personnalisés, des joints, des revêtements et de la verrerie de laboratoire. Notre expertise en production de précision garantit l'intégrité du matériau et l'uniformité que votre application exige.

Nous desservons les secteurs des semi-conducteurs, du médical, du laboratoire et de l'industrie avec des fabrications sur mesure, des prototypes aux commandes à haut volume.

Discutons des exigences de votre projet. Contactez notre équipe dès aujourd'hui pour obtenir un devis !

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

- Cuillère d'échantillonnage pour solvant chimique en PTFE

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

Les gens demandent aussi

- Qu'est-ce qui rend les soufflets de dilatation en PTFE idéaux pour le traitement pharmaceutique ? Assurer la pureté du produit et la conformité réglementaire

- Quelles sont les caractéristiques de compression et de détente des joints en ePTFE ? Étanchéité Maîtrisée pour les Brides Exigeantes

- Quels sont les avantages en matière de stabilité thermique des joints d'arbre rotatif en PTFE ? Fonctionnement de -459°F à 500°F

- Quelle plage de tailles est disponible pour les billes en PTFE ? Un guide de 1/8 de pouce à 8 pouces

- Quels sont les principaux avantages des joints en PTFE expansé ? Étanchéité supérieure pour les applications industrielles exigeantes

- Dans quels secteurs ou applications les entretoises revêtues de PTFE peuvent-elles être utilisées ? Résolvez les problèmes de friction, d'usure et de corrosion

- Qu'est-ce qu'un patin d'appui en caoutchouc coulissant en PTFE et quel est son usage principal ? Essentiel pour les mouvements des ponts et des bâtiments

- Quelles propriétés des joints en PTFE contribuent à prolonger la durée de vie des vannes à boisseau sphérique ? Atteindre une fiabilité à long terme