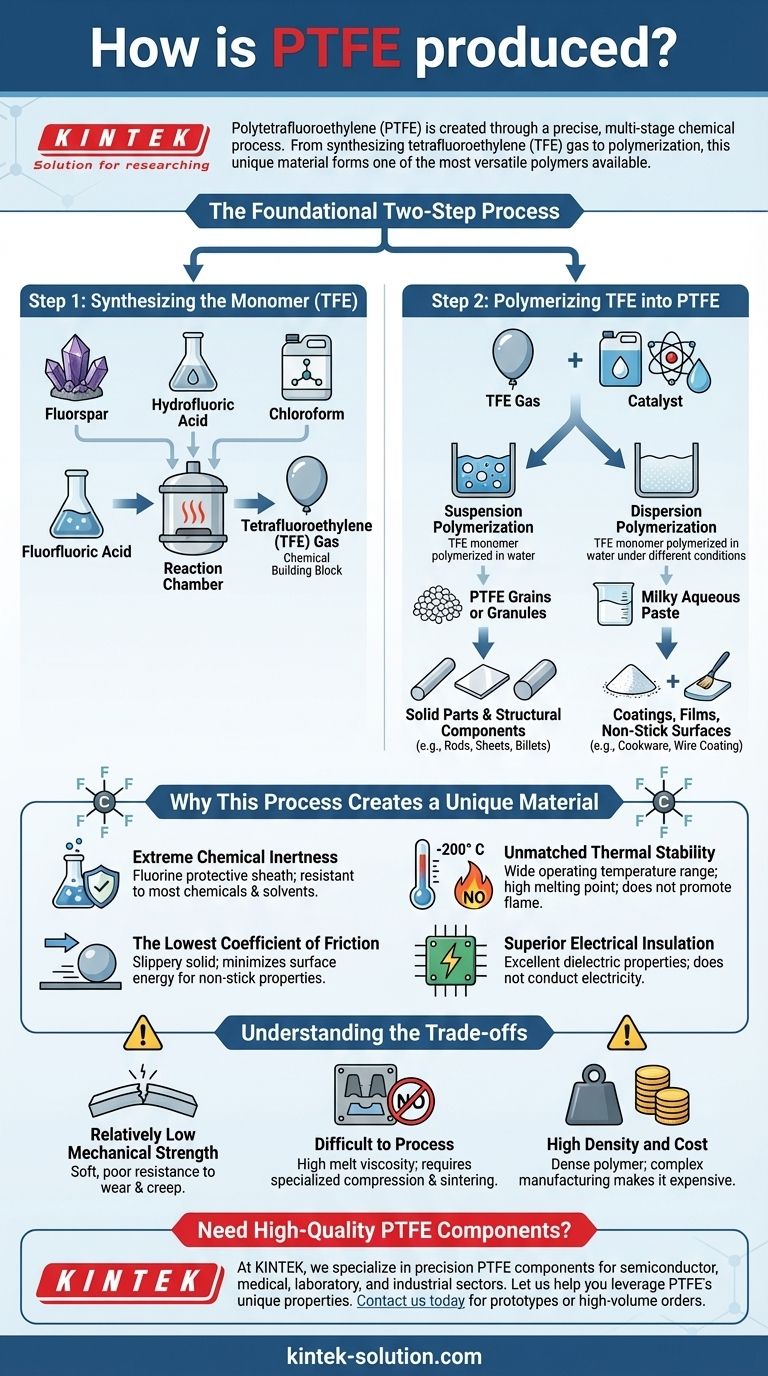

Le polytétrafluoroéthylène (PTFE) est créé grâce à un processus chimique précis en plusieurs étapes qui commence par des produits chimiques industriels courants et se termine par l'un des polymères les plus polyvalents disponibles. Le processus principal implique la synthèse du gaz tétrafluoroéthylène (TFE) à partir de matières premières telles que la spath fluor et le chloroforme. Ce monomère TFE est ensuite polymérisé dans l'eau en utilisant l'une des deux méthodes principales pour former le polymère stable à longue chaîne que nous connaissons sous le nom de PTFE.

La méthode de fabrication spécifique utilisée — polymérisation en suspension ou en dispersion — est le facteur critique qui détermine la forme physique finale du PTFE, façonnant directement s'il devient une pièce solide ou un revêtement de surface.

Le processus fondamental en deux étapes

À la base, toute production de PTFE suit le même chemin fondamental : créer le monomère, puis lier ces monomères en un polymère. Chaque étape est soigneusement contrôlée pour produire le matériau final.

Étape 1 : Synthèse du monomère (TFE)

L'ensemble du processus commence par la création du bloc de construction chimique, un gaz appelé tétrafluoroéthylène (TFE).

Ceci est réalisé en chauffant des matières premières telles que la spath fluor, l'acide fluorhydrique et le chloroforme dans une chambre de réaction chimique. Cette réaction synthétise le gaz TFE, qui est le monomère fondamental du PTFE.

Étape 2 : Polymérisation du TFE en PTFE

Une fois que le gaz TFE est créé, il doit être lié en longues chaînes stables — un processus appelé polymérisation.

Le TFE est introduit dans l'eau contenant un catalyseur au fer, ce qui initie la réaction de polymérisation. C'est là que le processus se divise en deux voies distinctes, définissant la forme finale et l'utilisation du matériau.

Les deux voies de la polymérisation

Le choix de la méthode de polymérisation n'est pas arbitraire ; c'est une décision délibérée prise pour produire un PTFE dont les propriétés sont adaptées à des applications spécifiques.

Polymérisation en suspension

Dans cette méthode, le monomère TFE est polymérisé dans l'eau, ce qui entraîne la formation de grains ou de granulés de PTFE solides.

Ces grains sont ensuite généralement traités et moulés en formes solides telles que des tiges, des feuilles et des billettes. C'est la voie pour créer des composants physiques et structurels à partir de PTFE.

Polymérisation en dispersion

Cette méthode polymérise également le TFE dans l'eau mais dans des conditions différentes, produisant un résultat complètement différent.

Le résultat est une pâte laiteuse et aqueuse. Cette pâte peut être traitée davantage pour créer une poudre fine. Les formes de pâte et de poudre sont idéales pour créer des revêtements et des films, tels que la couche antiadhésive sur les ustensiles de cuisine.

Pourquoi ce processus crée un matériau unique

La force de la liaison carbone-fluor formée lors de la polymérisation est la source des propriétés légendaires du PTFE. Cette structure moléculaire simple mais puissante donne naissance à une combinaison de caractéristiques inégalée par d'autres polymères.

Inertie chimique extrême

Les atomes de fluor forment une gaine protectrice et non réactive autour du squelette carboné de la chaîne polymère. Cela rend le PTFE résistant à presque tous les produits chimiques et solvants industriels.

Stabilité thermique inégalée

La structure moléculaire est exceptionnellement stable, conférant au PTFE une très large plage de températures de fonctionnement, généralement de –200 °C à +260 °C. Il a un point de fusion élevé d'environ 327 °C et ne favorise pas la propagation des flammes.

Le plus faible coefficient de friction

Souvent cité comme le matériau solide le plus glissant connu, le profil moléculaire lisse du PTFE minimise l'énergie de surface. Cela se traduit par ses célèbres propriétés antiadhésives et de faible friction.

Isolation électrique supérieure

Le PTFE ne conduit pas l'électricité et possède d'excellentes propriétés diélectriques. Cela en fait l'un des meilleurs matériaux isolants disponibles, largement utilisé dans le câblage et l'électronique haute performance.

Comprendre les compromis

Aucun matériau n'est parfait, et malgré toutes ses forces, le PTFE présente des limites inhérentes qui sont le résultat direct de sa structure moléculaire.

Résistance mécanique relativement faible

Comparé à d'autres plastiques techniques, le PTFE est souple et présente une faible résistance à l'usure et au fluage (déformation sous charge). Il n'est pas adapté aux applications structurelles à charge élevée sans renforcement.

Difficile à traiter

Le point de fusion élevé du PTFE et sa viscosité à l'état fondu extrêmement élevée rendent impossible son traitement par des techniques conventionnelles telles que le moulage par injection. Il doit être moulé en utilisant des méthodes spécialisées de compression et de frittage, similaires aux métaux en poudre.

Densité et coût élevés

Le PTFE est un polymère dense, ce qui le rend plus lourd que de nombreuses alternatives. Ceci, combiné à son processus de fabrication complexe, en fait également un matériau relativement coûteux.

Faire le bon choix pour votre application

Votre objectif final dictera le type de PTFE requis. La méthode de production est la première et la plus importante considération.

- Si votre objectif principal est de créer des pièces solides ou des composants structurels : Vous avez besoin de PTFE polymérisé en suspension, qui peut être moulé en billettes, tiges et feuilles.

- Si votre objectif principal est d'appliquer une surface antiadhésive ou protectrice : Vous avez besoin de PTFE polymérisé en dispersion, disponible sous forme de pâte ou de poudre fine conçue pour les revêtements.

- Si votre objectif principal est une isolation électrique haute performance : L'une ou l'autre forme peut être utilisée, selon que vous avez besoin d'un isolant solide (moulé) ou d'un revêtement de fil flexible (dispersion).

Comprendre le chemin de production est la première étape pour exploiter correctement les propriétés remarquables du PTFE pour votre défi d'ingénierie spécifique.

Tableau récapitulatif :

| Étape de production | Intrants clés | Sorties clés | Cas d'utilisation principaux |

|---|---|---|---|

| Synthèse du monomère | Spath fluor, Acide fluorhydrique, Chloroforme | Gaz tétrafluoroéthylène (TFE) | S/O (Intermédiaire) |

| Polymérisation en suspension | Gaz TFE, Eau, Catalyseur au fer | Grains/Granulés de PTFE | Pièces solides (Tiges, Feuilles, Billettes) |

| Polymérisation en dispersion | Gaz TFE, Eau, Catalyseur au fer | Pâte/Poudre de PTFE | Revêtements, Films, Surfaces antiadhésives |

Besoin de composants en PTFE de haute qualité pour votre projet ?

Chez KINTEK, nous sommes spécialisés dans la fabrication de composants en PTFE de précision — des joints et revêtements aux articles de laboratoire personnalisés — pour les secteurs des semi-conducteurs, médical, laboratoire et industriel. Notre expertise en fabrication sur mesure garantit que vous obtenez la bonne solution PTFE, que vous ayez besoin de prototypes ou de commandes en grand volume.

Laissez-nous vous aider à exploiter les propriétés uniques du PTFE :

- Inertie chimique : Résistant à pratiquement tous les produits chimiques industriels

- Stabilité thermique : Fonctionne de -200°C à +260°C

- Faible friction : Idéal pour les applications antiadhésives et à faible usure

- Isolation supérieure : Excellentes propriétés diélectriques pour l'électronique

Contactez-nous dès aujourd'hui pour discuter de vos exigences spécifiques et obtenir un devis !

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

- Plateaux carrés en PTFE sur mesure pour l'industrie et les laboratoires

- Fioles jaugées en PTFE sur mesure pour une utilisation scientifique et industrielle avancée

Les gens demandent aussi

- Quels sont les principaux avantages de l'utilisation de pièces en PTFE dans les applications industrielles ? Débloquez une résistance chimique et une fiabilité inégalées

- Quelles industries utilisent les pièces usinées en PTFE et pour quelles applications ? Des composants essentiels pour des environnements exigeants

- Pourquoi la tige en PTFE est-elle adaptée aux applications automobiles ? Améliorez les performances et la durabilité du véhicule

- Comment le PTFE contribue-t-il à la faible friction et à la résistance à l'usure ? Obtenez des performances supérieures avec des matériaux avancés

- Pourquoi l'usinage CNC est-il préféré pour les pièces en Téflon par rapport à d'autres méthodes ? Libérez la précision et les conceptions complexes