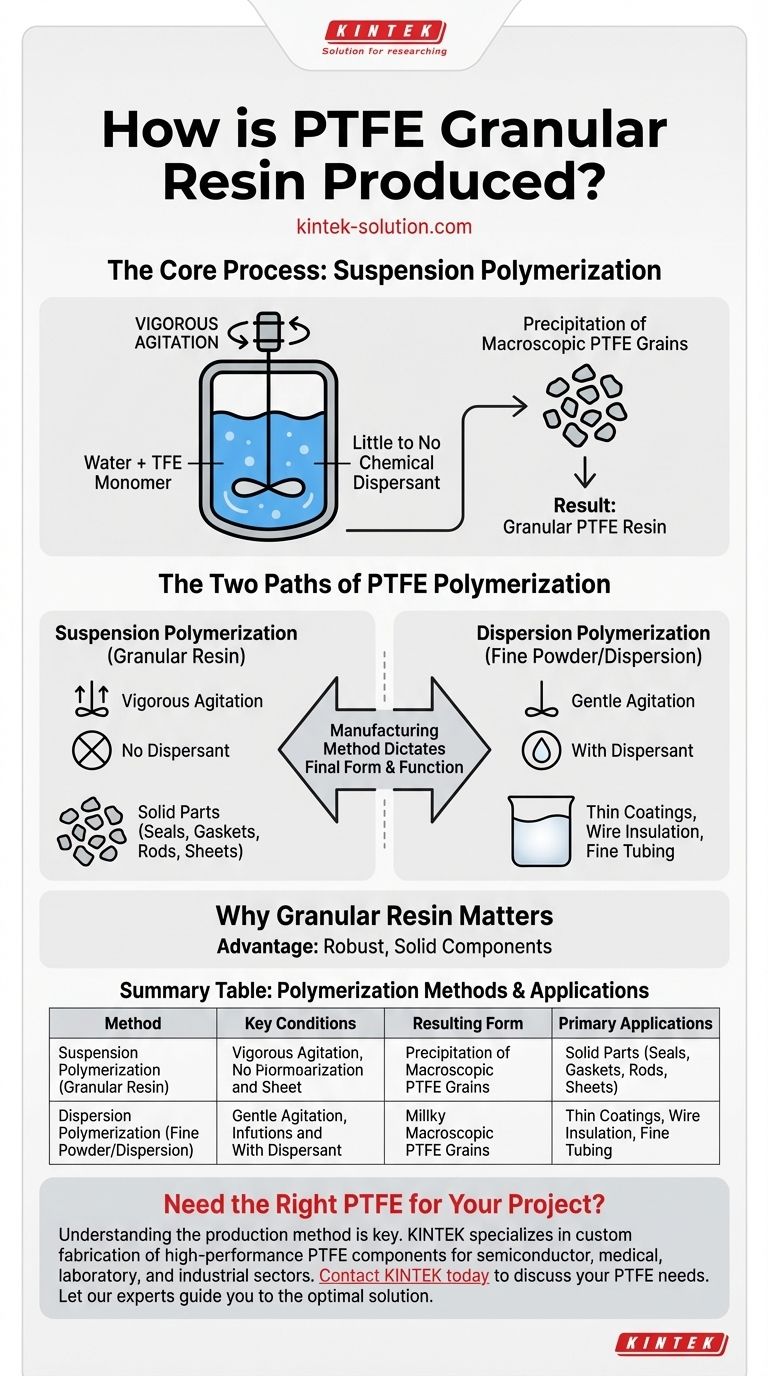

En bref, la résine PTFE granulaire est produite par un procédé appelé polymérisation en suspension. Cette méthode implique la polymérisation du monomère de tétrafluoroéthylène (TFE) dans l'eau avec une agitation vigoureuse et peu ou pas de dispersant chimique, ce qui provoque la précipitation du polymère solide résultant hors de l'eau sous forme de grains macroscopiques.

La méthode de fabrication est le facteur déterminant de la forme et de la fonction finales d'une résine PTFE. Le fait que vous obteniez un solide granulaire moulable ou une poudre fine pour les revêtements est entièrement déterminé par les conditions de la réaction de polymérisation, en particulier le niveau d'agitation et la présence d'un dispersant.

Les deux voies de la polymérisation du PTFE

Le polytétrafluoroéthylène (PTFE) est créé selon l'une des deux méthodes fondamentales. Le choix entre les deux dicte les caractéristiques physiques de la résine finale et, par conséquent, ses applications appropriées.

Polymérisation en suspension : l'origine de la résine granulaire

C'est la méthode directe pour produire du PTFE granulaire. Le processus implique la polymérisation du monomère TFE directement dans un milieu aqueux (à base d'eau).

Les deux conditions critiques sont une agitation vigoureuse et l'utilisation de peu ou pas de dispersant. Sans dispersant pour maintenir les particules de polymère séparées et en suspension, elles s'agglomèrent et précipitent hors de l'eau.

Le résultat est un ensemble de grains de PTFE solides, qui sont ensuite séchés. Ces particules sont relativement grandes et sont destinées à des procédés de moulage ultérieurs.

Polymérisation en dispersion : la voie alternative

Pour comprendre pourquoi la résine granulaire est différente, il est essentiel de connaître son alternative. La polymérisation en dispersion est utilisée pour créer de la poudre fine de PTFE et des dispersions aqueuses.

Cette méthode utilise une agitation douce ainsi qu'un type et une quantité spécifiques de dispersant. Le dispersant stabilise les particules de polymère nouvellement formées, les empêchant de s'agglutiner.

Le résultat est une substance laiteuse, semblable à une pâte, où de minuscules particules colloïdales de PTFE restent en suspension. Celle-ci peut être transformée en une poudre fine ou utilisée comme revêtement liquide.

Pourquoi la méthode de production est importante

La distinction entre la polymérisation en suspension et en dispersion n'est pas seulement un détail technique ; c'est la raison pour laquelle le PTFE peut être utilisé à la fois pour des pièces mécaniques solides et pour des revêtements antiadhésifs.

Caractéristiques du PTFE granulaire

Les grains produits par polymérisation en suspension sont spécifiquement conçus pour la consolidation. Leur taille et leur morphologie sont optimisées pour des procédés tels que le moulage par compression et l'extrusion par piston.

C'est la matière première pour créer des formes brutes de PTFE solides, telles que des tiges, des feuilles et des billettes, qui sont souvent usinées en composants finis tels que des joints, des garnitures et des paliers.

Caractéristiques du PTFE en poudre fine

La poudre fine issue de la polymérisation en dispersion a une taille de particule beaucoup plus petite. Cette forme n'est pas adaptée au moulage par compression de la même manière que la résine granulaire.

Au lieu de cela, elle est mélangée à un lubrifiant pour former une pâte, qui est ensuite utilisée pour l'extrusion par pâte afin de créer des produits à paroi mince comme des tubes et des isolants de fils. Elle est également la base des dispersions liquides utilisées dans les applications de revêtement, telles que les ustensiles de cuisson antiadhésifs.

Comprendre les compromis

Choisir une résine PTFE est un choix entre deux formes de matériaux distinctes conçues pour des résultats de fabrication entièrement différents. Vous ne pouvez pas substituer l'une à l'autre.

L'avantage de la résine granulaire

Le PTFE granulaire est le cheval de bataille pour créer des composants solides et robustes. Sa structure particulaire est conçue pour fusionner sous l'effet de la chaleur et de la pression en un bloc solide, dense et sans vide. C'est donc le seul choix pour produire des formes brutes épaisses et usinables.

L'avantage de la poudre fine et des dispersions

La poudre fine excelle là où la résine granulaire ne peut pas être utilisée. Sa capacité à être extrudée en pâte permet de créer des profils complexes à paroi mince et des isolations délicates pour les fils. Sous forme de dispersion liquide, c'est le seul moyen d'appliquer un film de PTFE mince et uniforme sur une surface.

Faire le bon choix pour votre objectif

Le processus de polymérisation initial dicte directement l'utilisation finale du matériau. Votre application déterminera le type de résine requis.

- Si votre objectif principal est de créer des pièces solides et usinables comme des billettes, des tiges ou des feuilles épaisses : Vous devez utiliser de la résine PTFE granulaire, qui est produite par polymérisation en suspension.

- Si votre objectif principal est de développer des revêtements minces, des isolations de fils ou des tubes fins : Vous avez besoin de PTFE en poudre fine, qui provient de la méthode de polymérisation en dispersion.

Comprendre cette distinction fondamentale de fabrication est la clé pour sélectionner la forme correcte de PTFE pour tout défi d'ingénierie.

Tableau récapitulatif :

| Méthode de polymérisation | Conditions clés | Forme de PTFE résultante | Applications principales |

|---|---|---|---|

| Polymérisation en suspension | Agitation vigoureuse, peu/pas de dispersant | Résine granulaire | Pièces solides et usinables (joints, garnitures, tiges, feuilles) |

| Polymérisation en dispersion | Agitation douce, avec dispersant | Poudre fine / Dispersion | Revêtements minces, isolation de fils, extrusion par pâte |

Besoin du bon PTFE pour votre projet ?

Comprendre la méthode de production est la première étape pour sélectionner le matériau PTFE parfait. Que votre application nécessite des composants robustes et usinables à partir de résine granulaire ou des revêtements spécialisés à partir de poudre fine, KINTEK possède l'expertise et la capacité de fabrication pour livrer.

Nous nous spécialisons dans la fabrication sur mesure de composants PTFE haute performance — des prototypes aux commandes à grand volume — pour les secteurs des semi-conducteurs, médical, laboratoire et industriel. Notre production de précision garantit que vos pièces répondent aux normes les plus élevées.

Contactez KINTEB dès aujourd'hui pour discuter de vos besoins en PTFE et laissez nos experts vous guider vers la solution optimale.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Cuillère d'échantillonnage pour solvant chimique en PTFE

- Bouteilles en PTFE sur mesure pour diverses applications industrielles

Les gens demandent aussi

- Quels sont les charges courantes utilisées avec le PTFE et quels sont leurs avantages ? Améliorer les performances pour les applications exigeantes

- Comment la porosité de l'ePTFE bénéficie-t-elle à ses applications ? Obtenez une perméabilité sélective pour vos conceptions

- Quels sont les principaux ingrédients utilisés dans la production du PTFE ? Dévoiler ses propriétés de haute performance

- Quelles sont les caractéristiques moléculaires du PTFE ? Dévoiler les secrets de ses performances inégalées

- Quelles sont les applications industrielles du PTFE expansé ? Résoudre les défis critiques en matière d'étanchéité, de filtration et d'isolation

- Quelles sont les principales propriétés de résistance chimique du PTFE ? Découvrez son inertie quasi universelle

- Quelles pratiques d'entretien assurent des performances optimales du PTFE ? Préservez les performances grâce à des soins éprouvés

- Pourquoi le PTFE est-il utilisé comme isolant électrique ? Performance inégalée dans les environnements difficiles