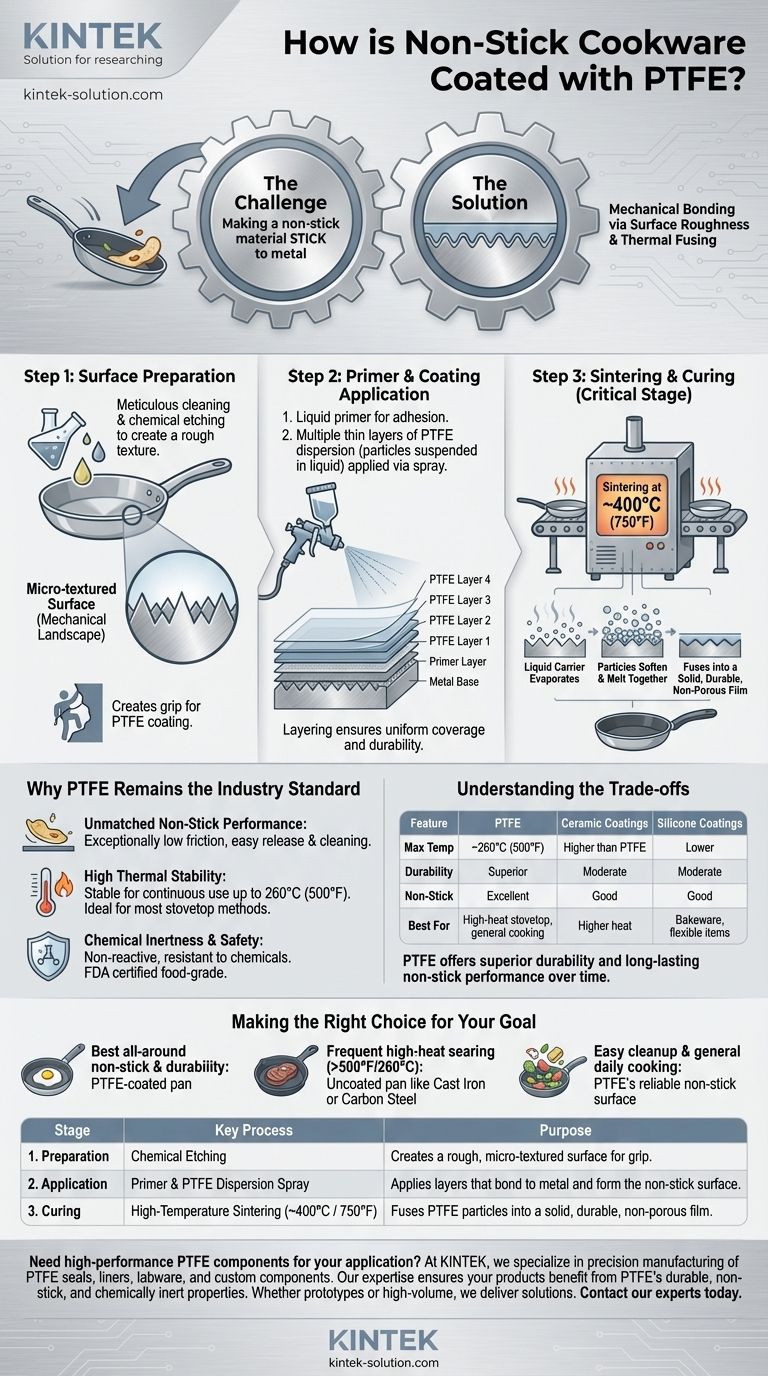

Fondamentalement, le processus de revêtement des ustensiles de cuisson avec du polytétrafluoroéthylène (PTFE) est une méthode industrielle en plusieurs étapes conçue pour fusionner un polymère antiadhésif sur une base métallique. La surface métallique est d'abord gravée chimiquement pour créer une texture rugueuse, puis plusieurs couches d'une dispersion liquide de PTFE sont appliquées et enfin durcies à haute température pour former un film solide et durable.

Le défi essentiel est de faire en sorte qu'un matériau réputé pour ne pas coller adhère à une poêle en métal. La solution consiste à rendre la surface du métal rugueuse et à fusionner ensuite thermiquement le PTFE dans cette texture, créant ainsi une forte liaison mécanique.

L'ingénierie derrière la liaison

Pour apprécier le processus, il faut d'abord comprendre le problème fondamental : le PTFE n'adhère pas facilement aux autres matériaux. L'ensemble de la procédure de revêtement est conçu pour surmonter cette propriété inhérente et créer une surface antiadhésive durable.

Étape 1 : Préparation de la surface

Le processus commence par la préparation du métal de base de la poêle, généralement de l'aluminium ou de l'acier inoxydable. La surface est méticuleusement nettoyée puis gravée chimiquement, souvent à l'aide d'une solution d'acide chlorhydrique et nitrique. Ce processus de gravure ne lisse pas la surface ; il fait le contraire, créant des pics et des vallées microscopiques.

Cette texture rugueuse est la clé. Elle fournit une plus grande surface et un paysage mécanique sur lequel le revêtement en PTFE peut s'accrocher, un peu comme un grimpeur a besoin de prises sur une paroi rocheuse.

Étape 2 : Application de l'apprêt et du revêtement

Une fois la surface préparée, un apprêt liquide est appliqué. Cet apprêt est conçu pour bien adhérer au métal et fournir également une base compatible pour les couches de PTFE suivantes.

Ensuite, le PTFE lui-même est appliqué. Ce n'est pas une peinture, mais une dispersion — de minuscules particules de PTFE en suspension dans un support liquide. Cette dispersion est généralement appliquée au pistolet sur la poêle en plusieurs couches minces. La construction du revêtement par couches est essentielle pour assurer une couverture uniforme et une durabilité globale.

Étape 3 : Frittage et durcissement

C'est l'étape la plus critique. Une fois les couches appliquées, les ustensiles de cuisson passent dans des fours à haute température dans un processus appelé frittage.

La chaleur provoque deux phénomènes. Premièrement, le support liquide s'évapore. Deuxièmement, à mesure que la température augmente (souvent jusqu'à environ 400 °C ou 750 °F), les particules individuelles de PTFE se ramollissent et fondent ensemble. Elles s'infiltrent dans les crevasses microscopiques créées par la gravure et fusionnent en un film unique, solide et non poreux qui est mécaniquement verrouillé sur la surface de la poêle.

Pourquoi le PTFE reste la norme de l'industrie

Bien qu'il existe d'autres technologies antiadhésives, la combinaison unique de propriétés du PTFE le rend exceptionnellement adapté aux ustensiles de cuisson.

Performance antiadhésive inégalée

Le PTFE possède l'un des coefficients de friction les plus bas de tous les solides connus. Cela lui confère la sensation exceptionnellement glissante et cireuse qui empêche les aliments de coller. Cette propriété le rend également incroyablement facile à nettoyer.

Haute stabilité thermique

Le PTFE est stable pour une utilisation continue à des températures allant jusqu'à 260 °C (500 °F). Cela couvre presque toutes les méthodes de cuisson sur plaque de cuisson, de la friture au sauté. Il ne commence à se dégrader qu'à des températures nettement plus élevées.

Inertie chimique et sécurité

Le PTFE est extrêmement non réactif et résiste à une large gamme de produits chimiques. Il est certifié de qualité alimentaire par des organismes de réglementation tels que la FDA, confirmant sa sécurité pour le contact alimentaire lorsqu'il est utilisé comme prévu.

Comprendre les compromis

Aucun matériau n'est parfait pour toutes les applications. Comprendre où se situe le PTFE par rapport aux alternatives est essentiel pour faire un choix éclairé.

PTFE contre revêtements céramiques

Les revêtements antiadhésifs en céramique peuvent généralement résister à des températures plus élevées que le PTFE. Cependant, les revêtements en PTFE offrent généralement une durabilité, une résistance chimique et une performance antiadhésive plus durables au fil du temps.

PTFE contre revêtements en silicone

Le silicone est un matériau flexible souvent utilisé pour les moules de cuisson. Bien qu'il présente de bonnes propriétés antiadhésives, le PTFE offre une meilleure libération antiadhésive et une stabilité thermique nettement plus élevée, ce qui en fait le choix supérieur pour la cuisson à haute température sur plaque de cuisson.

Faire le bon choix pour votre objectif

Le bon ustensile de cuisson dépend entièrement de votre style de cuisson principal et de vos priorités.

- Si votre objectif principal est la meilleure performance antiadhésive globale et la durabilité : Une poêle bien fabriquée avec revêtement en PTFE est le leader établi de l'industrie.

- Si votre objectif principal est de saisir fréquemment à haute température au-dessus de 500 °F (260 °C) : Une poêle non revêtue comme la fonte ou l'acier au carbone est l'outil le plus approprié pour le travail.

- Si votre objectif principal est un nettoyage facile et une cuisson quotidienne polyvalente : La surface antiadhésive fiable du PTFE reste l'option la plus pratique et la plus efficace.

En fin de compte, comprendre comment vos ustensiles de cuisson sont fabriqués vous permet de les utiliser plus efficacement et de choisir le bon outil pour votre cuisine.

Tableau récapitulatif :

| Étape | Processus clé | Objectif |

|---|---|---|

| 1. Préparation | Gravure chimique | Crée une surface rugueuse et micro-texturée pour que le PTFE s'y accroche. |

| 2. Application | Apprêt et pulvérisation de dispersion de PTFE | Applique des couches qui adhèrent au métal et forment la surface antiadhésive. |

| 3. Durcissement | Frittage à haute température (~400°C / 750°F) | Fusionne les particules de PTFE en un film solide, durable et non poreux. |

Besoin de composants en PTFE haute performance pour votre application ?

Chez KINTEK, nous sommes spécialisés dans la fabrication de précision de joints, de revêtements, de verrerie de laboratoire et de composants personnalisés en PTFE. Notre expertise en science des matériaux et en fabrication sur mesure garantit que vos produits bénéficient des mêmes propriétés durables, antiadhésives et chimiquement inertes qui font du PTFE la norme de l'industrie. Que vous ayez besoin de prototypes ou de commandes à haut volume pour les secteurs des semi-conducteurs, médical, laboratoire ou industriel, nous livrons des solutions conçues pour performer.

Contactez nos experts dès aujourd'hui pour discuter des exigences de votre projet.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Plateaux carrés en PTFE sur mesure pour l'industrie et les laboratoires

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

Les gens demandent aussi

- Quels sont les paramètres d'usinage optimaux pour le PTFE ? Obtenir la précision et éviter la déformation

- Quelles industries utilisent couramment des composants en PTFE ? Des solutions critiques pour les environnements extrêmes

- Quel est le processus de fabrication des joints en PTFE ? De la résine PTFE brute aux composants d'étanchéité de précision

- Qu'est-ce qu'un revêtement en PTFE et où est-il couramment utilisé ? Un guide de ses applications critiques

- Comment installer une rondelle de butée revêtue de PTFE dans un moulinet de pêche ? Une amélioration simple pour un lancer plus fluide et une plus longue distance

- Quels grades de matériaux sont disponibles pour les capuchons en PTFE ? Choisissez le bon grade pour la pureté ou la performance

- Comment les joints en PTFE empêchent-ils l'infiltration de fluides corrosifs dans les étanchéités ? Obtenez un confinement chimique inégalé

- Comment les soufflets métalliques se comparent-ils aux soufflets en PTFE ? Choisissez le bon matériau pour votre application